一种适用于乳粉制备的独立包装机构的制作方法

1.本实用新型属于奶粉生产设备技术领域,特别涉及一种适用于乳粉制备的独立包装机构。

背景技术:

2.奶粉生产过程中经过验收、净化、储存、调配、均质、巴氏杀菌、浓缩、喷雾干燥等工序后,最后来到包装工序,包装工序主要将经过前述工序烘干后的奶粉成品装罐装盒。

3.现有乳粉包装过程中,为防止乳粉向包装罐中落料时造成乳粉飞溅造成飞尘,一般需要保证落料位置距离适当,但是现有包装机构在对不同容量、高度的包装罐进行罐装操作时,包装机构的出料头与包装罐的相对距离无法及时准确的进行调整,影响罐装的效率,易造成乳粉粉尘。

技术实现要素:

4.本实用新型的目的是解决背景技术中提到的现有包装机构的出料端位置调整不便,不能适应不同尺寸包装罐的灌装,影响乳粉包装效率的技术问题,提供了一种适用于乳粉制备的独立包装机构,能够适应不同尺寸包装罐灌装,具有提高乳粉包装效率的效果。

5.本实用新型提供的技术方案为:

6.一种适用于乳粉制备的独立包装机构,包括:机构壳体,干燥罐固定安装在机构壳体的顶板上,所述机构壳体内设有存料腔,所述干燥罐与存料腔相通,所述机构壳体的侧壁上设有包装仓,所述包装仓靠近存料腔的一端侧壁上设有安装平台,还包括贯通存料腔和包装仓顶板的落料装置;

7.所述落料装置,包括:调节外筒和输料内筒,所述调节外筒固定安装在安装平台上,所述调节外筒的侧壁上以调节外筒轴线对称设有第一开口槽和第二开口槽,被动折杆通过转轴转动安装在第一开口槽内,调节杆通过转轴转动安装在第二开口槽内,主动折型杆的一端通过转轴转动安装在调节杆的一端、且设置在第二开口槽内,所述输料内筒穿过调节外筒,所述输料内筒的外壁设有凸纹结构,所述从动折杆与主动折杆相互靠近的一端分别与对应凸纹结构接触、且可卡接在凸纹机构的凹槽中,所述输料内筒的一端穿过存料腔的底板与存料腔内部相通;

8.优选的是,第一开口槽和第二开口槽的相对高度差为4—10厘米。

9.优选的是,所述输料内筒与存料腔底板通过密封环密封。

10.优选的是,所述凸纹结构设在输料内筒远离存料腔底板的一端。

11.优选的是,所述输料内筒靠近存料腔底板一端的长度为5—14厘米。

12.本实用新型的有益效果体现在以下方面:

13.1、本实用新型通过在现有包装机构的输料端口设置输料装置,通过调节杆与主动折杆与输料内筒外壁的凸纹结构相互配合,可以调节输料内筒的相对于包装仓底板,即包装罐的高度,进一步的,可通过从动折杆与对应高度的凸纹机构的凹槽卡接,从而将输料内

筒维持在适当高度,通过主动折杆与从动折杆的相互配合最终达到调节输料内筒即包装机构出料端相对于包装罐的高度的目的,有益于适应不同尺寸包装罐灌装,具有提高乳粉包装效率的效果。

附图说明

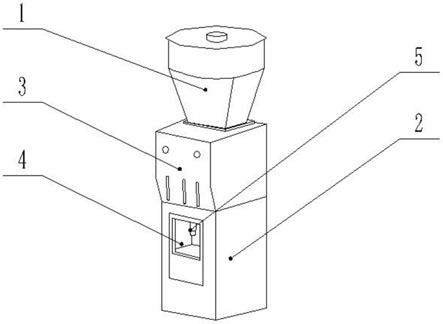

14.图1为本实用新型的结构示意图;

15.图2为出料装置的结构示意图;

16.图3为出料装置的安装结构示意图。

17.图中:1干燥罐,2机构壳体,3存料腔,4调节外筒,5输料内筒,6凸纹结构,7第一开口槽,8第二开口槽,9调节杆,10从动折杆,11主动折杆,12安装平台,13密封圈。

具体实施方式

18.下面结合附图对本实用新型做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

19.如图1—3所示,本实用新型提供了一种适用于乳粉制备的独立包装机构,包括:机构壳体2,干燥罐1固定安装在机构壳体2的顶板上,所述机构壳体2内设有存料腔3,所述干燥罐1与存料腔3相通,所述机构壳体2的侧壁上设有包装仓,用于盛放包装罐,包装罐包装时防止在包装仓内承接由输料内筒5输出的乳粉,所述包装仓靠近存料腔3的一端侧壁上设有安装平台12,还包括贯通存料腔3和包装仓顶板的落料装置;

20.所述落料装置,包括:调节外筒4和输料内筒5,所述调节外筒4固定安装在安装平台12上,有益于提高调节外筒4的稳定性,所述调节外筒4的侧壁上以调节外筒4轴线对称设有第一开口槽7和第二开口槽8,被动折杆通过转轴转动安装在第一开口槽7内,调节杆9通过转轴转动安装在第二开口槽8内,主动折型杆的一端通过转轴转动安装在调节杆9的一端、且设置在第二开口槽8内,第一开口槽7与第二开口槽8的侧壁为开口结构,有益于保证调节杆9和从动折杆10在摆动过程中不会发生卡滞,提高运动自由度,所述输料内筒5穿过调节外筒4,所述输料内筒5的外壁设有凸纹结构6,所述从动折杆10与主动折杆11相互靠近的一端分别与对应凸纹结构6接触、且可卡接在凸纹机构的凹槽中,所述输料内筒5的一端穿过存料腔3的底板与存料腔3内部相通;

21.本实用新型的工作原理:本实用新型通过在现有包装机构的输料端口设置输料装置,通过调节杆9与主动折杆11与输料内筒5外壁的凸纹结构6相互配合,可以调节输料内筒5的相对于包装仓底板,即包装罐的高度,进一步的,可通过从动折杆10与对应高度的凸纹机构的凹槽卡接,从而将输料内筒5维持在适当高度,通过主动折杆11与从动折杆10的相互配合最终达到调节输料内筒5即包装机构出料端相对于包装罐的高度的目的,具体的:

22.当对尺寸较大、高度较高的包装罐进行灌装,需要提高输料内筒5的高度以对应时,可先逆时针摆动调节杆9,此时主动折杆11在凸纹机构上向远离存料腔3底板的方向滑动一端距离,然后将调节杆9再顺时针摆动,摆动过程中,主动折杆11先滑入对应的凸纹结构6凹槽中,当调节杆9顺时针摆动时,主动折杆11在对应凹槽内推动输料内筒5在调节外筒4的内部向靠近存料腔3底板的方向移动,过程中从动折杆10从对应凸纹机构的凹槽中滑出并相对在凸纹机构上滑动,直至移动至适当位置,输料内筒5向下运动趋势时,从动折杆10

将卡接在对应凸纹结构6的凹槽中,进而将输料内筒5固定在一定高度,完成高度固定,防止输料内筒5下移,乳粉由输料内筒5最后流入包装罐内;

23.当需要降低输料内筒5的高度时,可按压从动折杆10的一端,使其逆时针摆动吗,摆动同时逆—顺—逆间接性时针摆动调节杆9,从动折杆10、主动折杆11与凸纹结构6接触的一端远离凸纹机构的凹槽时,输料内筒5在调节外筒4内的位置相对下降,从而使输料内筒5相对于包装仓的高度降低;

24.根据上述过程,通过主动折杆11与从动折杆10的相互配合最终达到调节输料内筒5即包装机构出料端相对于包装罐的高度的目的,有益于适应不同尺寸包装罐灌装,具有提高乳粉包装效率的效果。输料内筒5与存料腔3底板通过密封环密封,有益于防止输料内筒5移动时造成乳粉外泄现象,凸纹结构6设在输料内筒5远离存料腔3底板的一端,有益于防止凸纹结构6进出存料仓凹槽处藏污纳垢,污染乳粉。

25.尽管本实用新型的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用。它完全可以被适用于各种适合本实用新型的领域。对于熟悉本领域的人员而言,可容易地实现另外的修改。因此在不背离权利要求及等同范围所限定的一般概念下,本实用新型并不限于特定的细节和这里示出与描述的图例。

技术特征:

1.一种适用于乳粉制备的独立包装机构,其特征在于,包括:机构壳体,干燥罐固定安装在机构壳体的顶板上,所述机构壳体内设有存料腔,所述干燥罐与存料腔相通,所述机构壳体的侧壁上设有包装仓,所述包装仓靠近存料腔的一端侧壁上设有安装平台,还包括贯通存料腔和包装仓顶板的落料装置;所述落料装置,包括:调节外筒和输料内筒,所述调节外筒固定安装在安装平台上,所述调节外筒的侧壁上以调节外筒轴线对称设有第一开口槽和第二开口槽,被动折杆通过转轴转动安装在第一开口槽内,调节杆通过转轴转动安装在第二开口槽内,主动折型杆的一端通过转轴转动安装在调节杆的一端、且设置在第二开口槽内,所述输料内筒穿过调节外筒,所述输料内筒的外壁设有凸纹结构,所述从动折杆与主动折杆相互靠近的一端分别与对应凸纹结构接触、且可卡接在凸纹机构的凹槽中,所述输料内筒的一端穿过存料腔的底板与存料腔内部相通。2.根据权利要求1所述的一种适用于乳粉制备的独立包装机构,其特征在于,第一开口槽和第二开口槽的相对高度差为4—10厘米。3.根据权利要求2所述的一种适用于乳粉制备的独立包装机构,其特征在于,所述输料内筒与存料腔底板通过密封环密封。4.根据权利要求3所述的一种适用于乳粉制备的独立包装机构,其特征在于,所述凸纹结构设在输料内筒远离存料腔底板的一端。5.根据权利要求4所述的一种适用于乳粉制备的独立包装机构,其特征在于,所述输料内筒靠近存料腔底板一端的长度为5—14厘米。

技术总结

本实用新型提供了一种适用于乳粉制备的独立包装机构,包括:机构壳体,机构壳体的侧壁上设有包装仓,包装仓靠近存料腔的一端侧壁上设有安装平台,主动折型杆的一端通过转轴转动安装在调节杆的一端、且设置在第二开口槽内,输料内筒穿过调节外筒,输料内筒的外壁设有凸纹结构,从动折杆与主动折杆相互靠近的一端分别与对应凸纹结构接触、且可卡接在凸纹机构的凹槽中,输料内筒的一端穿过存料腔的底板与存料腔内部相通,具有提高乳粉包装效率的效果。具有提高乳粉包装效率的效果。具有提高乳粉包装效率的效果。

技术研发人员:李洪彬 胡兆义 姚志刚 宋宝义

受保护的技术使用者:吉林贝因美乳业有限公司

技术研发日:2021.08.10

技术公布日:2022/2/22

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1