一种棉壳自动撞击装包机的制作方法

1.本实用新型涉及棉壳包装技术领域,更具体地说,本实用涉及一种棉壳自动撞击装包机。

背景技术:

2.油厂的棉籽壳是采用人工灌装的,后来用绞笼装包装好后,再搬运上货车。现在也有的厂家用自动装包机,但是包装袋在进行装包时,其内部棉籽壳不够严实,浪费包装袋和包装空间,使运输车辆的吨位装不足。

技术实现要素:

3.为解决上述技术问题,本实用新型提供如下技术方案:一种棉壳自动撞击装包机,包括料斗、装料绞笼、下料筒、气缸、套筒、方管、气缸夹袋器、第一输送带,料斗下方是同轴两节装料绞笼,且与两个下料筒相通,气缸上面用方管联着两个套筒套在下料筒上,第一输送带位于套筒的正下方,套筒随气缸上行、下行,两个套筒下方通过气缸夹袋器将两个包装袋夹紧随套筒上、下撞击第一输送带,包装袋装满后落到第一输送带上。

4.在一个优选地实施方式中,所述第一输送带安装在工作平台上,所述工作平台上安装有第一输送带对接的第二输送带和与第二输送带对接的升降输送带。

5.在一个优选地实施方式中,所述第二输送带的上方安装有可升降的封口装置,在所述封口装置上安装有检测第二输送带是否有包装袋的红外传感器,所述方管上安装有控制气缸夹袋器工作的夹袋器开关。

6.在一个优选地实施方式中,所述工作平台上安装有多个支撑架,所述装料绞笼一端设置有对其提供动力的绞笼电机,所述绞笼电机安装在支撑架上。

7.在一个优选地实施方式中,所述气缸底端固定连接有安装在支撑架上的支撑板,所述支撑板上开设有两个用于包装袋通过的通孔。

8.在一个优选地实施方式中,所述支撑架还安装有控制面板和气泵,所述气泵的输出端通过管道与气缸连接,所述控制面板内部设置有可编程的plc控制器。

9.本实用新型的技术效果和优点:

10.1、本实用工作时,对包装袋内的棉籽壳通过撞击密度增大,在对同样质量的棉籽壳进行装包时,能够减少包装袋的使用,降低包装成本;

11.2、使用两条输送带先块后慢,提升输送和封口速度,每小时可装500包以上,节省人工成本,利用升降输送带能够减少装卸费用,直接上车,且由于包装袋更加密实,能使车轮吨位装足,降低运输费用。

附图说明

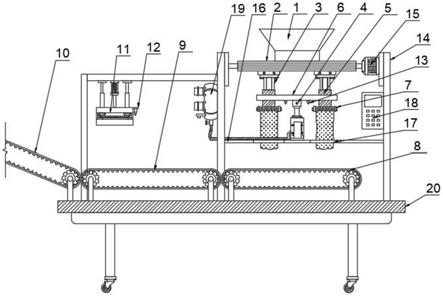

12.图1为本实用新型的整体结构示意图。

13.附图标记为:1料斗、2装料绞笼、3下料筒、4气缸、5套筒、6方管、7气缸夹袋器、8第

一输送带、9第二输送带、10升降输送带、11封口装置、12红外传感器、13夹袋器开关、14支撑架、15绞笼电机、16支撑板、17通孔、18控制面板、19气泵、20工作平台。

具体实施方式

14.下面结合附图和具体实施方式对本实用新型作进一步详细的说明。本实用新型的实施例是为了示例和描述起见而给出的,而并不是无遗漏的或者将本实用新型限于所公开的形式。很多修改和变化对于本领域的普通技术人员而言是显而易见的。选择和描述实施例是为了更好说明本实用新型的原理和实际应用,并且使本领域的普通技术人员能够理解本实用新型从而设计适于特定用途的带有各种修改的各种实施例。

15.如图1所示的一种棉壳自动撞击装包机,包括料斗1、装料绞笼2、下料筒3、气缸4、套筒5、方管6、气缸夹袋器7、第一输送带8,料斗1下方是同轴两节装料绞笼2,且与两个下料筒3相通,气缸4上面用方管6联着两个套筒5套在下料筒3上,第一输送带8位于套筒5的正下方,套筒5随气缸4上行、下行,两个套筒5下方通过气缸夹袋器7将两个包装袋夹紧随套筒5上、下撞击第一输送带8,包装袋装满后落到第一输送带8上。

16.所述第一输送带8安装在工作平台20上,所述工作平台20上安装有第一输送带8对接的第二输送带9和与第二输送带9对接的升降输送带10,包装袋在封袋后,经第二输送带9输送至升降输送带10上,通过升降输送带10输送至装运车上;

17.所述第二输送带9的上方安装有可升降的封口装置11,在所述封口装置11上安装有检测第二输送带9是否有包装袋的红外传感器12,当红外传感器12检测到封口装置11下方有包装袋时,封口装置11下移对包装袋进行封口工作;

18.所述方管6上安装有控制气缸夹袋器7工作的夹袋器开关13,夹袋器开关13控制气缸夹袋器7的工作,完成对包装袋在套筒5上的安装;

19.所述工作平台20上安装有多个支撑架14,所述装料绞笼2一端设置有对其提供动力的绞笼电机15,所述绞笼电机15安装在支撑架14上;

20.所述气缸4底端固定连接有安装在支撑架14上的支撑板16,所述支撑板16上开设有两个用于包装袋通过的通孔17,支撑板16对气缸4进行支撑,通孔17使支撑板16的设置不会妨碍包装袋的上下移动;

21.所述支撑架14还安装有控制面板18和气泵19,所述气泵19的输出端通过管道与气缸4连接,所述控制面板18内部设置有可编程的plc控制器,所述第一输送带8、红外传感器12、第二输送带9、封口装置11、气泵19、气缸4和绞笼电机15均与plc控制器电性连接,通过plc控制器完成各个部件的协调工作;

22.在上述的基础上,设定好气缸4上行、下行、时间、次数以及装满包装袋所需的时间,使得绞笼电机15停止,气缸4夹带器自动松开,第一输送带8和第二输送带9进行输送;

23.用铲车或其它办法将料进入料斗1,开启气泵19,待气压升到5-6压力,套上两只包装袋,按上夹袋器开关13,气缸4夹带器夹紧口袋,通过操作控制面板18控制绞笼电机15工作,同时气缸4上行、下行,时间和次数根据情况在编程中设定,棉籽壳在包装袋中从少量就开始向下向第一输送带8上撞击充实,一连数次撞击,使包装袋里棉壳密度增大,是传统装袋方法的1.3-1.4倍,包装袋装满后绞笼电机15自动停止,气缸4夹带器自动松开,包装袋落在第一输送带8上,第一输送带8快速运转,两只装满棉壳的包装袋快速从第一输送带8送到

第二输送带9上,当包装袋接近封口装置11时,红外传感器12会检测到信号,并通过plc控制器控制第二输送带9转速变慢与封口机速度同步,封口后包装袋直接通过升降输送机上汽车;

24.第二轮开始:将两只包装袋套上,按上夹袋器开关13,气缸4夹带器夹紧包装袋,同时第一输送带8停止转动,第二输送带9仍在慢速转动,控制绞笼电机15工作,同前面步骤相同,只是包装袋落下时第一输送带8启动并快速运转,第二输送带9同时由慢变快同速度同步,包装袋接近封口装置11时,第二输送带9转速自动变慢,周而复始,每分钟可装10包,30吨半挂车只要一个多小时就装成功。

25.显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域及相关领域的普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都应属于本实用新型保护的范围。本实用新型中未具体描述和解释说明的结构、装置以及操作方法,如无特别说明和限定,均按照本领域的常规手段进行实施。

技术特征:

1.一种棉壳自动撞击装包机,其特征在于:包括料斗、装料绞笼、下料筒、气缸、套筒、方管、气缸夹袋器、第一输送带,料斗下方是同轴两节装料绞笼,且与两个下料筒相通,气缸上面用方管联着两个套筒套在下料筒上,第一输送带位于套筒的正下方,套筒随气缸上行、下行,两个套筒下方通过气缸夹袋器将两个包装袋夹紧随套筒上、下撞击第一输送带,包装袋装满后落到第一输送带上。2.根据权利要求1所述的一种棉壳自动撞击装包机,其特征在于:所述第一输送带安装在工作平台上,所述工作平台上安装有第一输送带对接的第二输送带和与第二输送带对接的升降输送带。3.根据权利要求2所述的一种棉壳自动撞击装包机,其特征在于:所述第二输送带的上方安装有可升降的封口装置,在所述封口装置上安装有检测第二输送带是否有包装袋的红外传感器,所述方管上安装有控制气缸夹袋器工作的夹袋器开关。4.根据权利要求2所述的一种棉壳自动撞击装包机,其特征在于:所述工作平台上安装有多个支撑架,所述装料绞笼一端设置有对其提供动力的绞笼电机,所述绞笼电机安装在支撑架上。5.根据权利要求4所述的一种棉壳自动撞击装包机,其特征在于:所述气缸底端固定连接有安装在支撑架上的支撑板,所述支撑板上开设有两个用于包装袋通过的通孔。6.根据权利要求4所述的一种棉壳自动撞击装包机,其特征在于:所述支撑架还安装有控制面板和气泵,所述气泵的输出端通过管道与气缸连接,所述控制面板内部设置有可编程的plc控制器。

技术总结

本实用新型公开了一种棉壳自动撞击装包机,具体涉及棉壳包装技术领域,包括料斗、装料绞笼、下料筒、气缸、套筒、方管、气缸夹袋器、第一输送带,料斗下方是同轴两节装料绞笼,且与两个下料筒相通,气缸上面用方管联着两个套筒套在下料筒上,第一输送带位于套筒的正下方,套筒随气缸上行、下行,两个套筒下方通过气缸夹袋器将两个包装袋夹紧随套筒上、下撞击第一输送带,包装袋装满后落到第一输送带上。本实用新型工作时,对包装袋内的棉籽壳通过撞击密度增大,在对同样质量的棉籽壳进行装包时,能够减少包装袋的使用,降低包装成本,且由于包装袋更加密实,能使车轮吨位装足,降低运输费用。用。用。

技术研发人员:周建军 张开山

受保护的技术使用者:安徽荣粮油脂有限公司

技术研发日:2021.09.14

技术公布日:2022/1/14

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1