一种钢板表面薄膜熔断清除设备和熔断清除方法与流程

1.本发明涉及机械制造技术领域,特别是指一种钢板表面薄膜熔断清除设备和熔断清除方法。

背景技术:

2.目前,各类工业产品种类十分丰富,各类工业产品更新换代迅速,对于一些半成品攻坚,为了避免其在后续加工过程或使用过程中受到磨损,通常在板材表面进行贴膜保护,而在后续加工工序或使用时则需要根据用户需求将保护膜进行分割或切除,现有技术中,公开号为:“cn214000568u”的专利文献,公开了一种pcb表面贴膜的切膜装置,包括机架、放料转轴、回收卷轴、台面和切刀,所述放料转轴、回收卷轴、台面和切刀均设置在机架上,所述放料转轴和回收卷轴设置在台面的同一侧,所述切刀滑动设置在台面上方。该专利技术方案通过回收卷轴撕除并回收膜材外侧的保护膜,可以避免撕保护膜时膜材打折的问题,保证膜片与pcb表面的贴附效果。同时,机械化实现pcb表面贴膜分切,生产效率高,也可避免人工手持刀片切割作用,减少安全隐患,然而,该割膜方法仍然采用机械构件分切的方式,即通过切刀与贴膜之间的相对运动完成割膜,在割膜过程中,割膜精度依赖于切刀的制造精度和装配精度,切割精度的进一步提升十分有限,并且在割膜过程中,容易因板材不平整导致切刀切入太深而对贴膜以下的板材造成划伤。

技术实现要素:

3.为解决上述技术问题,本发明提供了一种钢板表面薄膜熔断清除设备和熔断清除方法。

4.本发明通过以下技术方案得以实现。

5.本发明提供了一种钢板表面薄膜熔断清除设备,包括机架,所述机架上安装有工作台、除膜装置和加热装置,所述除膜装置包括支承臂和除膜器,所述支承臂的一端与所述机架铰接并且与所述工作台的一侧接近,所述支承臂的另一端延伸至所述工作台另一侧的上方,所述除膜器与加热装置之间通过导线电性连接。

6.所述除膜器为圆盘状金属轮,该金属轮可转动地安装于该支承臂上。

7.所述金属轮外周面轮廓在其轴向截面上的形状为“v”字形。

8.所述除膜器为金属丝,该金属丝安装于该支承臂上。

9.所述支承臂数量为多条,任意相邻两条支承臂相互平行。

10.所述机架上还安装有电机和控制器,电机输出轴上安装有输送带,电机控制端与控制器电性连接,输送带与所述工作台固连。

11.所述机架上还安装有定位器,当所述输送带将所述工作台移送至所述输送带中部时,定位器用于阻挡所述工作台使其停止。

12.另外,本发明还提供了一种钢板表面薄膜熔断清除方法,包括以下步骤:

13.使用如前所述的钢板表面薄膜熔断清除设备,通过所述加热装置将所述除膜器表

面温度加热至熔膜阈值以上,再翻转所述支承臂使所述除膜器与钢板表面薄膜接近,然后通过所述除膜器与钢板表面薄膜进行热交换使钢板表面薄膜熔断去除。

14.所述除膜器为圆盘状金属轮,该金属轮可转动地安装于所述支承臂上,所述钢板表面薄膜熔断清除方法还包括:在所述除膜器与钢板表面薄膜进行热交换的过程中,使该金属轮沿着所述支承臂的长度方向往复滚动。

15.所述熔膜阈值为150℃至300℃。

16.本发明的有益效果在于:采用本发明的技术方案,使经过加热后的除膜器与板材表面贴膜进行热交换,从而使贴膜熔化去除并形成与除膜器外周面轮廓切向一致的细窄直线状切痕,相比现有技术,改变了传统的机械切割方式,使切割精度不再受限于除膜器的制造精度和装配精度,而是通过除膜器与钢板表面薄膜之间进行热交换效应使薄膜自动熔断,除膜器与薄膜下方的钢板之间没有相互接触的摩擦运动,从而避免对钢板表面造成划伤,使薄膜熔断清楚后的钢板表面不会留下划痕,具有薄膜清除效率高,薄膜清除彻底,机构简单,使用便利的优点。

附图说明

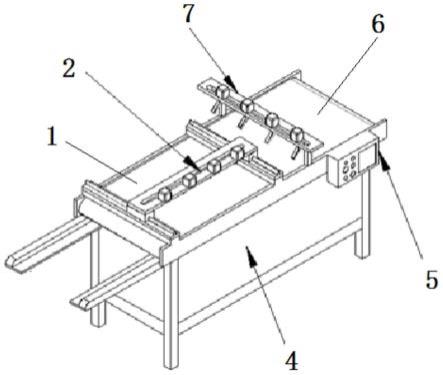

17.图1是本发明第一实施例的结构示意图;

18.图2是本发明第一实施例的主视图;

19.图3是本发明第二实施例的结构示意图。

20.图中:1-工作台,2-除膜装置,3-除膜器,4-机架,5-控制器,6-输送带,7-定位器,8-支承臂。

具体实施方式

21.下面进一步描述本发明的技术方案,但要求保护的范围并不局限于所述。

22.如图1、图2和图3所示,本发明提供了一种钢板表面薄膜熔断清除设备,包括机架4,机架4上安装有工作台1、除膜装置2和加热装置,除膜装置2包括支承臂8和除膜器3,支承臂8的一端与机架4铰接并且与工作台1的一侧接近,支承臂8的另一端延伸至工作台1另一侧的上方,除膜器3与加热装置之间通过导线电性连接。

23.如图1、图2所示,除膜器3为圆盘状金属轮,该金属轮可转动地安装于该支承臂8上。金属轮外周面轮廓在其轴向截面上的形状为“v”字形。由于支承臂8与机架4铰接在一起,支承臂8可视作杠杆,即支承臂8可相对于机架4摆动,从而使本发明提供的钢板表面薄膜熔断清除设备在运行时,当抬起支承臂8的一端并且使支承臂8上安装有除膜器3的另一端紧贴于薄膜表面上,除膜器3为圆盘状金属轮,使该金属轮可沿着薄膜表面滚动,从而通过除膜器3与钢板表面薄膜进行热交换使钢板表面薄膜平整地熔断去除,使薄膜熔断口不会出现毛刺,并且整个过程中金属轮与钢板之间没有接触并产生摩擦,从而防止对薄膜下方的钢板造成划伤。

24.如图3所示,除膜器3为金属丝,该金属丝安装于该支承臂8上。

25.另外,支承臂8数量为多条,任意相邻两条支承臂8相互平行。机架4上还安装有电机和控制器5,电机输出轴上安装有输送带6,电机控制端与控制器5电性连接,输送带6与工作台1固连。机架4上还安装有定位器7,当输送带6将工作台1移送至输送带6中部时,定位器

7用于阻挡工作台1使其停止。

26.此外,本发明还提供了一种钢板表面薄膜熔断清除方法,包括以下步骤:

27.使用如前的钢板表面薄膜熔断清除设备,通过加热装置将除膜器3表面温度加热至熔膜阈值以上,再翻转支承臂8使除膜器3与钢板表面薄膜接近,然后通过除膜器3与钢板表面薄膜进行热交换使钢板表面薄膜熔断去除。

28.另外,除膜器3为圆盘状金属轮,该金属轮可转动地安装于支承臂8上,钢板表面薄膜熔断清除方法还包括:在除膜器3与钢板表面薄膜进行热交换的过程中,使该金属轮沿着支承臂8的长度方向往复滚动。优选熔膜阈值为150℃至300℃。除膜器3与钢板表面薄膜进行热交换持续时间为1秒至2秒。工作台1整体为平板形状。

29.采用本发明的技术方案,使经过加热后的除膜器与板材表面贴膜进行热交换,从而使贴膜熔化去除并形成与除膜器外周面轮廓切向一致的细窄直线状切痕,相比现有技术,改变了传统的机械切割方式,使切割精度不再受限于除膜器的制造精度和装配精度,而是通过除膜器与钢板表面薄膜之间进行热交换效应使薄膜自动熔断,除膜器与薄膜下方的钢板之间没有相互接触的摩擦运动,从而避免对钢板表面造成划伤,使薄膜熔断清楚后的钢板表面不会留下划痕,具有薄膜清除效率高,薄膜清除彻底,机构简单,使用便利的优点。

技术特征:

1.一种钢板表面薄膜熔断清除设备,其特征在于:包括机架(4),所述机架(4)上安装有工作台(1)、除膜装置(2)和加热装置,所述除膜装置(2)包括支承臂(8)和除膜器(3),所述支承臂(8)的一端与所述机架(4)铰接,所述支承臂(8)的另一端延伸至所述工作台(1)另一侧的上方,所述除膜器(3)与加热装置之间通过导线电性连接。2.如权利要求1所述钢板表面薄膜熔断清除设备,其特征在于:所述除膜器(3)为圆盘状金属轮,该金属轮可转动地安装于所述支承臂(8)上。3.如权利要求2所述钢板表面薄膜熔断清除设备,其特征在于:所述金属轮外周面轮廓在其轴向截面上的形状为“v”字形。4.如权利要求1所述钢板表面薄膜熔断清除设备,其特征在于:所述除膜器(3)为金属丝,该金属丝安装于所述支承臂(8)上。5.如权利要求1至4任一项所述钢板表面薄膜熔断清除设备法,其特征在于:所述支承臂(8)数量为多条,任意相邻两条支承臂(8)相互平行。6.如权利要求1所述钢板表面薄膜熔断清除设备,其特征在于:所述机架(4)上还安装有电机和控制器(5),电机输出轴上安装有输送带(6),电机控制端与控制器(5)电性连接,输送带(6)与所述工作台(1)固连。7.如权利要求6所述钢板表面薄膜熔断清除设备,其特征在于:所述机架(4)上还安装有定位器(7),当所述输送带(6)将所述工作台(1)移送至所述输送带(6)中部时,定位器(7)用于阻挡所述工作台(1)使其停止。8.一种钢板表面薄膜熔断清除方法,其特征在于:包括以下步骤:使用如权利要求1至7任一项所述的钢板表面薄膜熔断清除设备,通过所述加热装置将所述除膜器(3)表面温度加热至熔膜阈值以上,再翻转所述支承臂(8)使所述除膜器(3)与钢板表面薄膜接近,然后通过所述除膜器(3)与钢板表面薄膜进行热交换使钢板表面薄膜熔断去除。9.如权利要求8所述钢板表面薄膜熔断清除方法,其特征在于:所述除膜器(3)为圆盘状金属轮,该金属轮可转动地安装于所述支承臂(8)上,所述钢板表面薄膜熔断清除方法还包括:在所述除膜器(3)与钢板表面薄膜进行热交换的过程中,使该金属轮沿着所述支承臂(8)的长度方向往复滚动。10.如权利要求8所述钢板表面薄膜熔断清除方法,其特征在于:所述熔膜阈值为150℃至300℃。

技术总结

本发明提供一种钢板表面薄膜熔断清除设备和熔断清除方法,熔断割除设备包括机架,机架上安装有工作台、除膜装置和加热装置,除膜装置包括支承臂和除膜器,支承臂的一端与机架铰接并且与工作台的一侧接近,支承臂的另一端延伸至工作台另一侧的上方,除膜器与加热装置之间通过导线电性连接。熔断清除方法包括使用前述设备,通过除膜器与钢板表面薄膜进行热交换使钢板表面薄膜熔断去除的步骤。采用本发明的技术方案,通过除膜器与钢板表面薄膜进行热交换使钢板表面薄膜熔断去除,在板材表面形成形状一致的细窄直线状切痕,割除表面贴膜后的板材表面不会留下划痕,避免板材被划伤,具有切割精度高、切割效率高,机构简单,使用便利的优点。优点。优点。

技术研发人员:冯泽浪 周前 赵邦美

受保护的技术使用者:贵州航天风华实业有限公司

技术研发日:2022.03.31

技术公布日:2022/6/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1