一种自动破包装置的制作方法

1.本发明涉及袋装物料的自动投料设备技术领域,具体涉及一种自动破包装置。

背景技术:

2.众所周知,一些袋装的粉状或颗粒状物料原料在生产加工中需要通过人工或设备将包装袋切开,以取出袋内的物料。人工将包装袋切开的方式会增加人工成本,降低破袋效率,且在切开包装袋时,袋内外泄的物料会对进行破袋人员的身体健康操作影响。而现有的破袋设备又很难保证包装袋的划口足够使袋内的原料完全的落入料仓内,造成损失,且破袋部件容易受到损坏。

技术实现要素:

3.为了解决背景技术存在的技术问题,本发明提出的一种自动破包装置。

4.本发明提出的一种自动破包装置,包括:带有投料口的料仓、经支撑架固定在所述投料口内侧且带有尖端的刺破头、以及驱动机构,其中:

5.刺破头的尖端朝上,尖端的周壁至少设有一个刀槽,刀槽内设有刃口朝外的刀片,刀片与驱动机构连接并能够由驱动机构的驱动向其刃口方向水平往复移动。

6.优选地,刀槽的顶部趋近于尖端的顶部,刀片的顶部趋近于刀槽的顶部。

7.优选地,刺破头包括主体部和穿刺部,穿刺部为锥形体并固定在主体部的顶部以形成尖端,穿刺部的周壁设有沿其锥度方向布置的切口以形成刀槽;刀片的刃口倾斜设置,且其斜度与穿刺部的锥度一致。

8.优选地,主体部为竖直布置且两端贯通的筒体,穿刺部为与主体部同轴的圆锥体,穿刺部的内部具有圆锥腔,刀槽为贯通穿刺部侧壁的贯通槽。

9.优选地,穿刺部的周壁上还设有贯通其圆锥腔的导料口。

10.优选地,导料口的顶部趋近于穿刺部的顶部,导料口的底部趋近于穿刺部的底部。

11.优选地,穿刺部的下端设有与其光滑过渡且斜度小于穿刺部锥度的缓冲部,穿刺部经缓冲部与主体部固定。

12.优选地,支撑架包括多个周向间距布置在刺破头外侧的支撑杆,所有支撑杆均水平布置,其两端均分别与料仓和刺破头固定。

13.优选地,驱动机构包括水平布置且两端分别连接料仓与主体部的导杆、滑动安装在导杆上的滑座和用于驱动滑座在导杆上来回移动的驱动单元,刀片经连杆与滑座固定连接。

14.本发明中,采用刺破头的尖端对投入料仓的袋包进行刺破,并使刀片在不与刀片直接接触的情况下随着尖端进入到袋包的内侧,然后刀片在驱动机构的驱动下向外移动,以使得刀片从刺破口的内侧对袋包的下端进行划破。如此设置可有效降低刀片的磨损,提高刀片的使用寿命,且保障了划破效果,且能从袋包的底部划破能有效加快袋包内物料的排料速度和物料的排尽度。

附图说明

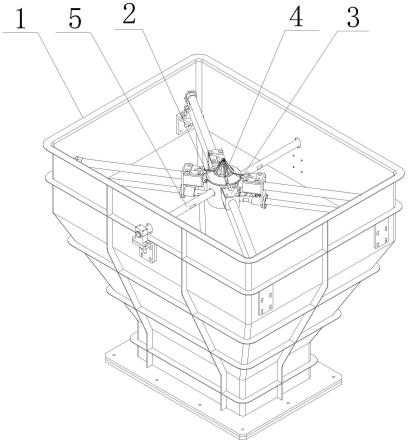

15.图1为本发明提出的一种自动破包装置的结构示意图。

16.图2为本发明提出的一种自动破包装置的局部放大图。

具体实施方式

17.参照图1-2,本发明提出的一种自动破包装置,包括:带有投料口的料仓1、经支撑架固定在所述投料口内侧且带有尖端的刺破头2、以及驱动机构3,其中:驱动机构3包括水平布置且两端分别连接料仓1与主体部21的导杆、滑动安装在导杆上的滑座和用于驱动滑座在导杆上来回移动的驱动单元。

18.刺破头2的尖端朝上,尖端的周壁至少设有一个刀槽,刀槽内设有刃口朝外的刀片4,刀片4经连杆与滑座固定连接刀片4,从而使得刀片4能够由驱动机构3的驱动向其刃口方向水平往复移动。工作时,利用刺破头2的尖端对投入料仓1的袋包进行刺破,利用驱动机构3驱动刀片3由尖端的内侧向其外侧水平移动,继而使得刀片4从刺破口的内侧对袋包的下端进行划破。

19.具体的:刀槽的顶部趋近于尖端的顶部,刀片4的顶部趋近于刀槽的顶部。以使刀片4的顶端尽可能的趋近于尖端的顶端,继而确保刀片4能够在尖端刺入袋包深度不大的情况下依旧能够从袋包的刺破口部位向外划破袋包。

20.由上可知,本发明采用刺破头2的尖端对投入料仓1的袋包进行刺破,并使刀片4在不与刀片4直接接触的情况下随着尖端进入到袋包的内侧,然后刀片4在驱动机构3的驱动下向外移动,以使得刀片4从刺破口的内侧对袋包的下端进行划破。如此设置可有效降低刀片4的磨损,提高刀片4的使用寿命,且保障了划破效果,且能从袋包的底部划破能有效加快袋包内物料的排料速度和物料的排尽度。

21.此外,本实施例中,刺破头2包括主体部21和穿刺部22,穿刺部22为锥形体并固定在主体部21的顶部以形成尖端,穿刺部22的周壁设有沿其锥度方向布置的切口以形成刀槽;刀片4的刃口倾斜设置,且其斜度与穿刺部22的锥度一致。这种结构设计能够增强划破效果,降低刃口的磨损。

22.本实施例中,主体部21为竖直布置且两端贯通的筒体,穿刺部22为与主体部21同轴的圆锥体,穿刺部22的内部具有圆锥腔,刀槽为贯通穿刺部22侧壁的贯通槽。这种设置方式,能够在刺破头2内形成排料通道,使得袋包被划破后,其内部的部分物料可以直接由刀槽进入该排料通道,并由该排料通道进入料仓1内,继而减小穿刺阻力、确保排料的顺畅,加快排料速度。

23.具体的:穿刺部22的周壁上还设有贯通其圆锥腔的导料口6。在穿刺部22刺破袋包的过程中,袋包内的部分物料能够通过导料口6进入到所述排料通道中。且为了进一步减小穿刺阻力,使穿刺部22顺利刺入袋包内,本实施例中导料口6的顶部趋近于穿刺部22的顶部,导料口6的底部趋近于穿刺部22的底部。

24.本实施例中,穿刺部22的下端设有与其光滑过渡且斜度小于穿刺部22锥度的缓冲部7,穿刺部22经缓冲部7与主体部21固定。

25.本实施例中,支撑架包括多个周向间距布置在刺破头2外侧的支撑杆5,所有支撑杆5均水平布置,其两端均分别与料仓1和刺破头2固定。支撑架中的支撑杆5能够有效分担

袋包的重量,以使袋包的重量不用完全有刺破头2承受。

26.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

技术特征:

1.一种自动破包装置,其特征在于,包括:带有投料口的料仓(1)、经支撑架固定在所述投料口内侧且带有尖端的刺破头(2)、以及驱动机构(3),其中:刺破头(2)的尖端朝上,尖端的周壁至少设有一个刀槽,刀槽内设有刃口朝外的刀片(4),刀片(4)与驱动机构(3)连接并能够由驱动机构(3)的驱动向其刃口方向水平往复移动。2.根据权利要求1所述的自动破包装置,其特征在于,刀槽的顶部趋近于尖端的顶部,刀片(4)的顶部趋近于刀槽的顶部。3.根据权利要求1所述的自动破包装置,其特征在于,刺破头(2)包括主体部(21)和穿刺部(22),穿刺部(22)为锥形体并固定在主体部(21)的顶部以形成尖端,穿刺部(22)的周壁设有沿其锥度方向布置的切口以形成刀槽;刀片(4)的刃口倾斜设置,且其斜度与穿刺部(22)的锥度一致。4.根据权利要求3所述的自动破包装置,其特征在于,主体部(21)为竖直布置且两端贯通的筒体,穿刺部(22)为与主体部(21)同轴的圆锥体,穿刺部(22)的内部具有圆锥腔,刀槽为贯通穿刺部(22)侧壁的贯通槽。5.根据权利要求4所述的自动破包装置,其特征在于,穿刺部(22)的周壁上还设有贯通其圆锥腔的导料口(6)。6.根据权利要求5所述的自动破包装置,其特征在于,导料口(6)的顶部趋近于穿刺部(22)的顶部,导料口(6)的底部趋近于穿刺部(22)的底部。7.根据权利要求3所述的自动破包装置,其特征在于,穿刺部(22)的下端设有与其光滑过渡且斜度小于穿刺部(22)锥度的缓冲部(7),穿刺部(22)经缓冲部(7)与主体部(21)固定。8.根据权利要求1所述的自动破包装置,其特征在于,支撑架包括多个周向间距布置在刺破头(2)外侧的支撑杆(5),所有支撑杆(5)均水平布置,其两端均分别与料仓(1)和刺破头(2)固定。9.根据权利要求1-8中任一项所述的自动破包装置,其特征在于,驱动机构(3)包括水平布置且两端分别连接料仓(1)与主体部(21)的导杆、滑动安装在导杆上的滑座和用于驱动滑座在导杆上来回移动的驱动单元,刀片(4)经连杆与滑座固定连接。

技术总结

本发明提出了一种自动破包装置,包括:带有投料口的料仓、经支撑架固定在所述投料口内侧且带有尖端的刺破头、以及驱动机构,其中:刺破头的尖端朝上,尖端的周壁至少设有一个刀槽,刀槽内设有刃口朝外的刀片,刀片与驱动机构连接并能够由驱动机构的驱动向其刃口方向水平往复移动。本发明可有效降低刀片的磨损,提高刀片的使用寿命,且保障了划破效果,且能从袋包的底部划破能有效加快袋包内物料的排料速度和物料的排尽度。料速度和物料的排尽度。料速度和物料的排尽度。

技术研发人员:于晓东 陈帅 聂永生 王雪松 黄富立

受保护的技术使用者:芜湖固高自动化技术有限公司

技术研发日:2022.05.17

技术公布日:2022/8/19

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1