一种线边自动上下料辅料定位取的贴辅料机的制作方法

1.本发明涉及手机壳辅料贴合技术领域,特指一种线边自动上下料辅料定位取的贴辅料机。

背景技术:

2.目前,手机壳辅料贴合工艺中,通常都是由工作人员手工将辅料与产品进行贴合完成,其存在如下缺陷:1)人工非常高、工作效率低;2)人工长时间作业易疲劳、容易出错;3)人工贴合精度不够精准,造成不良品比较多,成本高。

3.因此,有必要研发一款专门用于手机壳辅料贴合的全自动贴辅料机。

技术实现要素:

4.针对现有技术的缺陷,本发明提供了一种线边自动上下料辅料定位取的贴辅料机,有效解决现有技术的不足。

5.为了实现上述目的,本发明应用的技术方案如下:

6.一种线边自动上下料辅料定位取的贴辅料机,包括贴辅料机,贴辅料机上设有用于将待贴辅料产品进行导向的导向机构、以及用于将待贴辅料产品进行上料的上料机构、以及用于将待贴辅料产品进行中转的中转机构、以及用于将待贴辅料产品进行贴料的贴料机构、以及用于将辅料进行剥料的剥料机构、以及用于将产品与辅料定位取的对位机构、以及用于将已贴辅料产品进行下料的下料机构、以及用于将已贴辅料产品进行复检的复检机构、以及用于控制贴辅料机工作的控制机构。

7.根据上述方案,所述导向机构设于流水生产线的入料口,导向机构包括固定支架、导向支架、调节支架以及上料感应器,固定支架支撑在流水生产线的入料口两侧,调节支架安装于两侧固定支架之间,导向支架可调节宽度的安装于调节支架上,上料感应器安装于导向支架的挡料板上。

8.根据上述方案,所述上料机构设于贴辅料机的第一侧,上料机构包括上料机械手、上料输送带、第一滑轨以及第一驱动电机,上料机械手可滑动地设于第一滑轨上,上料机械手上设有可升降的吸料盘,第一驱动电机驱动上料机械手将导向机构的挡料板位置的产品进行吸附并移载至上料输送带上进行输送。

9.根据上述方案,所述中转机构包括中转输送带、止位装置以及到料感应器,中转输送带抵接于上料机构的上料输送带,止位装置安装于中转输送带的两侧,到料感应器安装于止位装置上,中转输送带下方安装有集成光源,便于贴料机构的贴料机械手定位取料。

10.根据上述方案,所述贴料机构包括贴料机械手、x轴模组、y轴模组、贴料板、第二驱动电机以及第三驱动电机,x轴模组安装于贴辅料机上,y轴模组可滑动地安装于x轴模组上,第二驱动电机驱动y轴模组在x轴模组上来回移动,用于控制y轴模组在x轴模组上的位置,贴料机械手可滑动地安装于y轴模组上,第三驱动电机驱动贴料机械手在y轴模组上来回移动,用于控制贴料机械手在y轴模组上的位置,贴料机械手上设有可升降的吸料盘,贴

料机械手用于将中转机构的中转输送带上的产品进行吸附并移载至贴料板上、以及将剥料机构上的辅料进行吸附并移载至贴料板上进行产品贴合、以及将贴合后的产品进行吸附并移载至中转机构的中转输送带上。

11.根据上述方案,所述剥料机构设于远离流水生产线一端的贴辅料机上,剥料机构包括辅料盘、传动装置、剥料板、第四驱动电机以及剥料气缸,第四驱动电机驱动传动装置将置于辅料盘上的辅料带进行传送至剥料板上,剥料气缸用于将剥料板上的辅料带进行剥离,剥料板为钢化玻璃,剥料板下方设有集成光源,便于贴料机构的贴料机械手定位取料。

12.根据上述方案,所述对位机构包括上对位相机、下对位相机、复检相机以及安装板,安装板安装于贴料机构的贴料板上方,上对位相机与复检相机分别安装于安装板的两侧,上对位相机用于对置于贴料板上的产品及辅料进行顶部拍照对位纠偏,下对位相机安装于贴料板的下方,用于对置于贴料板上的产品及辅料进行底部拍照对位纠偏,复检相机用于检查辅料是否贴合正确。

13.根据上述方案,所述下料机构设于贴辅料机的第二侧,下料机构包括下料机械手、下料输送带、第二滑轨以及第五驱动电机,下料机械手可滑动地设于第二滑轨上,下料机械手上设有可升降的吸料盘,下料输送带抵接于中转机构的中转输送带,下料输送带上设有下料感应器以及止料板,下料感应器安装于止料板上,第五驱动电机驱动下料机械手将止料板位置的已贴合产品进行吸附并移载至流水生产线的出料口。

14.根据上述方案,所述控制机构包括安装于贴辅料机上的plc控制面板系统。

15.根据上述方案,所述贴辅料机的底部设有用于移动的万向滚轮以及用于定位支撑的升降支脚,贴辅料机的上部设有用于保护机台的保护罩。

16.本发明有益效果:

17.本发明采用这样的结构设置,通过全自动机械化的贴辅料机代替人工作业,其工作效率高,且贴合更精准,且取消了定位治具定位产品的方式,这样尽可能的节约了成本。

附图说明

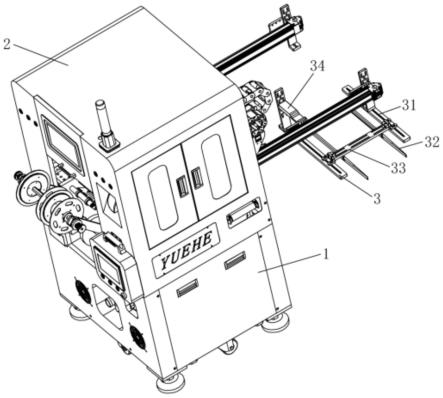

18.图1是本发明贴辅料机外部结构示意图;

19.图2是本发明贴辅料机内部结构右侧视图;

20.图3是本发明贴辅料机内部结构左侧视图;

21.图4是本发明贴辅料机内部结构后侧视图;

22.图5是本发明贴料板与下对位相机装配图。

23.1、贴辅料机;2、保护罩;3、导向机构;4、上料机械手;5、上料输送带;6、中转输送带;7、贴料机械手;8、贴料板;9、剥料机构;10、下料机械手;11、下料输送带;12、上对位相机;13、下对位相机;14、复检相机;15、控制机构;16、万向滚轮;17、升降支脚;18、安装板;19、第二滑轨;20、止料板;21、下料感应器;31、固定支架;32、导向支架;33、调节支架;34、上料感应器;35、挡料板;41、第一滑轨;61、止位装置;62、到料感应器;71、x轴滑轨;72、y轴滑轨;91、辅料盘;92、剥料板。

具体实施方式

24.下面结合附图与实施例对本发明的技术方案进行说明。

25.如图1至图5所示,本发明所述一种线边自动上下料辅料定位取的贴辅料机,包括贴辅料机1,贴辅料机1上设有用于将待贴辅料产品进行导向的导向机构3、以及用于将待贴辅料产品进行上料的上料机构、以及用于将待贴辅料产品进行中转的中转机构、以及用于将待贴辅料产品进行贴料的贴料机构、以及用于将辅料进行剥料的剥料机构9、以及用于将产品与辅料定位取的对位机构、以及用于将已贴辅料产品进行下料的下料机构、以及用于将已贴辅料产品进行复检的复检机构、以及用于控制贴辅料机1工作的控制机构15。以上构成本发明基本结构。

26.本发明采用这样的结构设置,通过全自动机械化的贴辅料机代替人工作业,其工作效率高,且贴合更精准,且取消了定位治具定位产品的方式,这样尽可能的节约了成本。

27.在本实施例中,所述导向机构3设于流水生产线的入料口,导向机构3包括固定支架31、导向支架32、调节支架33以及上料感应器34,固定支架31支撑在流水生产线的入料口两侧,调节支架33安装于两侧固定支架31之间,导向支架32可调节宽度的安装于调节支架33上,上料感应器34安装于导向支架32的挡料板35上。其中,可以根据产品的大小以及流水生产线的宽度调整导向支架32的宽度,其结构简单,安装方便,当产品经导向位于挡料板35位置时,通过上料感应器34反馈至控制机构15,控制机构15控制上料机构开始上料。

28.在本实施例中,所述上料机构设于贴辅料机1的第一侧,上料机构包括上料机械手4、上料输送带5、第一滑轨41以及第一驱动电机,上料机械手4可滑动地设于第一滑轨41上,上料机械手4上设有可升降的吸料盘,第一驱动电机驱动上料机械手4将导向机构3的挡料板35位置的产品进行吸附并移载至上料输送带5上进行输送。其中,通过上料机械手4将位于挡料板35位置的待贴合产品进行吸附并移载至上料输送带5上,即将产品从流水生产线移载至贴辅料机1上。

29.在本实施例中,所述中转机构包括中转输送带6、止位装置61以及到料感应器62,中转输送带6抵接于上料机构的上料输送带5,止位装置61安装于中转输送带6的两侧,到料感应器62安装于止位装置61上,中转输送带6下方安装有集成光源,便于贴料机构的贴料机械手7定位取料。其中,在上料输送带5作用下,产品会流入至与上料输送带5抵接配合的中转输送带6上,在止位装置61的作用下,将产品进行止位拦截,方便贴料机构将产品进行移载至贴料板8上,其中,当产品经中转输送带6输送至止位装置61位置时,通过到料感应器62反馈至控制机构15,控制机构15控制贴料机构开始吸料。

30.在本实施例中,所述贴料机构包括贴料机械手7、x轴模组71、y轴模组72、贴料板8、第二驱动电机以及第三驱动电机,x轴模组71安装于贴辅料机1上,y轴模组72可滑动地安装于x轴模组71上,第二驱动电机驱动y轴模组72在x轴模组71上来回移动,用于控制y轴模组72在x轴模组71上的位置,贴料机械手7可滑动地安装于y轴模组72上,第三驱动电机驱动贴料机械手7在y轴模组72上来回移动,用于控制贴料机械手7在y轴模组72上的位置,贴料机械手7上设有可升降的吸料盘,贴料机械手7用于将中转机构的中转输送带6上的产品进行吸附并移载至贴料板8上、以及将剥料机构9上的辅料进行吸附并移载至贴料板8上进行产品贴合、以及将贴合后的产品进行吸附并移载至中转机构的中转输送带6上。其中,贴料机械手7在x轴模组71与y轴模组72配合作用下可自由移动,方便将中转输送带6上的产品进行进行吸附并移载至贴料板8上、以及将剥料机构9上的辅料进行吸附并移载至贴料板8上进行产品贴合、以及将贴合后的产品进行吸附并移载至中转机构的中转输送带6上。

31.在本实施例中,所述剥料机构9设于远离流水生产线一端的贴辅料机1上,剥料机构9包括辅料盘91、传动装置、剥料板92、第四驱动电机以及剥料气缸,第四驱动电机驱动传动装置将置于辅料盘91上的辅料带进行传送至剥料板92上,剥料气缸用于将剥料板92上的辅料带进行剥离,剥料板92为钢化玻璃,剥料板92下方设有集成光源,便于贴料机构的贴料机械手7定位取料。其中,通过剥料板92与剥料气缸配合实现将辅料盘91上的辅料带进行剥离。

32.在本实施例中,所述对位机构包括上对位相机12、下对位相机13、复检相机14以及安装板18,安装板18安装于贴料机构的贴料板8上方,上对位相机12与复检相机14分别安装于安装板18的两侧,上对位相机12用于对置于贴料板8上的产品及辅料进行顶部拍照对位纠偏,下对位相机13安装于贴料板8的下方,用于对置于贴料板8上的产品及辅料进行底部拍照对位纠偏,复检相机14用于检查辅料是否贴合正确。实际应用中,上对位相机12、下对位相机13、复检相机14均配置有补光光源。

33.在本实施例中,所述下料机构设于贴辅料机1的第二侧,下料机构包括下料机械手10、下料输送带11、第二滑轨19以及第五驱动电机,下料机械手10可滑动地设于第二滑轨19上,下料机械手10上设有可升降的吸料盘,下料输送带11抵接于中转机构的中转输送带6,下料输送带11上设有下料感应器21以及止料板20,下料感应器21安装于止料板20上,第五驱动电机驱动下料机械手10将止料板20位置的已贴合产品进行吸附并移载至流水生产线的出料口。

34.在本实施例中,所述控制机构15包括安装于贴辅料机1上的plc控制面板系统。

35.在本实施例中,所述贴辅料机1的底部设有用于移动的万向滚轮16以及用于定位支撑的升降支脚17,贴辅料机1的上部设有用于保护机台的保护罩2。

36.需要说明的是:

37.1)中转输送带6下方安装有集成光源,便于贴料机构的贴料机械手7定位取料,剥料板92下方设有集成光源,便于贴料机构的贴料机械手7定位取料,即通过相机找到光源位置后,机械手再来取料(市面上标贴机都是盲取辅料,依赖辅料来料本身的精度,导致排废严重,辅料浪费很多)。

38.2)由于机械手在取产品过程中,辅料在剥料拉扯力作用下会产生微小位移,为补偿此位置偏差,在机械手吸头取到料后,再由相机拍照,计算出偏移量,控制系统根据相应偏移量做出补偿;

39.3)产品顶部底部均安装有相机,其中上对位相机12安装在安装板18,下对位相机13安装在贴料板8下方,贴合辅料前相机先拍照,找到产品所在坐标,再进行贴合。贴料完成后,再由复检相机14再次拍照,检查辅料是否贴合ok.杜绝不良品流入下一道工序。

40.以上对本发明实施例中的技术方案进行了描述,但本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1