下料机械手模组及其下料方法、以及全自动刷板清洁设备与流程

1.本发明涉及摄像头模组技术领域,具体为一种下料机械手模组及其下料方法、以及全自动刷板清洁设备。

背景技术:

2.摄像头模组领域生产过程中,面临最大的问题是脏污脏点的控制,又称particle管控。

3.特别是csp芯片经过smt工艺贴装后,芯片表面脏污脏点不良达到80%。常规做法是超声波、等离子清洗后搬运至半自动刷板机由人工上料刷洗后由人工放置在物料存储水箱内短暂存储,然后再进一步甩洗,由于部分人员漏失以及物料放置存储水箱不及时导致不良影响,以及半自动刷板设备对刷洗过程中水雾无法做到密封,严重影响百级无尘车间环境,给企业带来了巨大的不良损失及人力损失,同时也让客户群体对企业出现信心不足,严重情况下甚至造成客户流失。

4.另外现有的半自动刷板机的下料机构自动化程度不高且抓取不精准,无法满足全自动刷板的要求。

技术实现要素:

5.本发明的目的在于提供一种下料机械手模组及其下料方法、以及全自动刷板清洁设备,至少可以解决现有技术中的部分缺陷。

6.为实现上述目的,本发明实施例提供如下技术方案:一种下料机械手模组,包括用于在x轴方向上驱动的第一驱动器、用于在y轴方向上驱动的第二驱动器、用于在z轴方向上驱动的第三驱动器、用于在z轴方向上驱动的第四驱动器以及用于在z轴方向上驱动的第五驱动器,所述第二驱动器带动所述第一驱动器移动,所述第一驱动器带动所述第三驱动器移动,第三驱动器带动所述第四驱动器移动,所述第四驱动器带动所述第五驱动器移动,所述第五驱动器上安装有用于夹取载板的机械手。

7.进一步,所述机械手包括用于供载板安置的搁置台以及用于将所述载板夹紧在所述搁置台上的夹爪组件。

8.进一步,所述夹爪组件包括用于将载板的外沿按压在所述搁置台上的多个第一夹爪以及用于驱使各所述第一夹爪朝靠近或远离所述搁置台的方向移动的第一驱动件。

9.进一步,所述夹爪组件还包括用于将载板的内沿按压在所述搁置台上的第二夹爪以及用于驱使所述第二夹爪朝靠近或远离所述搁置台的方向移动的第二驱动件。

10.进一步,所述第二夹爪为圆形夹爪,且所述搁置台上也设有所述圆形夹爪,相对设置的两个圆形夹爪配合对所述载板的内沿进行夹持。

11.进一步,所述搁置台包括两侧的侧壁,两个侧壁向外扩张以呈扩口设置。

12.本发明实施例提供另一种技术方案:一种全自动刷板清洁设备,包括物料存储水箱和上述的下料机械手模组,所述下料机械手模组将载板放入到所述物料存储水箱中的料

盒中。

13.进一步,所述下料机械手模组中有多个料盒,各所述料盒沿y轴方向依次布设。

14.进一步,还包括下料旋转模组,所述下料机械手模组从所述下料旋转模组上取料。

15.本发明实施例提供另一种技术方案:一种上述的下料机械手模组的下料方法,包括如下步骤:

16.s1,所述第一驱动器和所述第二驱动器动作,将所述机械手快速带到取料的位置;

17.s2,所述第三驱动器动作,将所述机械手快速带到载板附近;

18.s3,所述第四驱动器动作,将所述机械手带到接触载板;

19.s4,所述第五驱动器动作,驱使机械手全面抓取载板;

20.s5,所述第三驱动器、所述第四驱动器以及所述第五驱动器回到原位,并由所述第一驱动器和所述第二驱动器动作,将抓取了载板的机械手带到下料的位置;

21.s6,所述第三驱动器、所述第四驱动器以及所述第五驱动器配合将载板放入到料盒的凹槽中

22.与现有技术相比,本发明的有益效果是:采用三个在z轴方向上驱动的驱动器,其中第三驱动器可以使得机械手迅速到达载板附近的位置,提高了取料精度,第四驱动器可以缓慢且精准地将机械手送到接触载板,而第五驱动器再带着机械手在z轴方向移动,可以确保机械手能够全面覆盖到载板,稳定可靠地抓取到载板,相较于现有常规的机械手抓取来说,本模组更容易且更精准地抓取到载板,而且在放下载台,即将载板放入到物料存储水箱中时,三个z轴方向上的配合动作,可以确保载板插入到物料存储水箱中的料盒中,即使载板发生了变形,也可以慢慢地将载板插入到料盒中。

附图说明

23.图1为本发明实施例提供的一种全自动刷板清洁设备的流程示意图;

24.图2a为本发明实施例提供的一种全自动刷板清洁设备的自动补料模组的示意图(示出五个料盒);

25.图2b为本发明实施例提供的一种全自动刷板清洁设备的自动补料模组的示意图(示出三个料盒);

26.图2c为图2b的局部放大示意图;

27.图3a为本发明实施例提供的一种全自动刷板清洁设备的上料机构和空料存储箱的示意图;

28.图3b为本发明实施例提供的一种全自动刷板清洁设备的上料机构的料盒取料装置的示意图(示出料盒);

29.图3c为本发明实施例提供的一种全自动刷板清洁设备的上料机构的进料推料装置的示意图;

30.图3d为本发明实施例提供的一种全自动刷板清洁设备的上料机构的料盒取料装置的示意图(不示出料盒);

31.图3e为图3d的局部放大示意图;

32.图4a为本发明实施例提供的一种全自动刷板清洁设备的刷板载台的局部结构示意图;

33.图4b为本发明实施例提供的一种全自动刷板清洁设备的刷板载台的载板承载平台的第一视角示意图;

34.图4c为本发明实施例提供的一种全自动刷板清洁设备的刷板载台的载板承载平台的第二视角示意图;

35.图4d为本发明实施例提供的一种全自动刷板清洁设备的刷板载台的载板承载平台的下载台的示意图;

36.图4e为本发明实施例提供的一种全自动刷板清洁设备的刷板载台的载板承载平台的上载台的示意图;

37.图4f为图4a的局部放大示意图(另外的视角);

38.图4g为图4a的局部放大示意图(另外的视角);

39.图5a为本发明实施例提供的一种全自动刷板清洁设备的毛轮清洁机构的示意图;

40.图5b为本发明实施例提供的一种全自动刷板清洁设备的毛轮清洁机构去掉盖板后的示意图;

41.图5c为图5b的局部放大示意图;

42.图5d为本发明实施例提供的一种全自动刷板清洁设备的毛轮清洁机构的水刀去除组件和风刀去除组件的示意图;

43.图6a为本发明实施例提供的一种全自动刷板清洁设备的刷板载台、毛轮清洁机构、清洗剂供给机构、集水槽、下料旋转模组以及物料存储水箱的示意图;

44.图6b为图6a的另外视角的示意图;

45.图6c为图6a的另外视角的示意图;

46.图6d为图6a的另外视角的示意图;

47.图7a为本发明实施例提供的一种全自动刷板清洁设备的清洗剂供给机构的示意图;

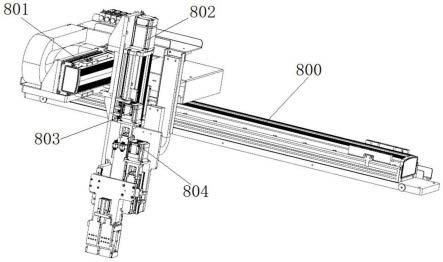

48.图7b为图7a去掉了箱盖后的示意图;

49.图8a为本发明实施例提供的一种全自动刷板清洁设备的下料旋转模组的第一视角的示意图(载板翻转90

°

的状态);

50.图8b为本发明实施例提供的一种全自动刷板清洁设备的下料旋转模组的第二视角的示意图(载板翻转90

°

的状态);

51.图8c为本发明实施例提供的一种全自动刷板清洁设备的下料旋转模组的局部放大示意图(载板未翻转的状态);

52.图9a为本发明实施例提供的一种全自动刷板清洁设备的下料机械手模组的第一视角示意图;

53.图9b为本发明实施例提供的一种全自动刷板清洁设备的下料机械手模组的第二视角示意图;

54.图9c为本发明实施例提供的一种全自动刷板清洁设备的下料机械手模组的局部放大示意图;

55.图9d为本发明实施例提供的一种全自动刷板清洁设备的下料机械手模组的另外视角的局部放大示意图;

56.图9e为本发明实施例提供的一种全自动刷板清洁设备的下料机械手模组的载板

在抓取过程中的示意图(载板只抓取了一部分);

57.图9f为图9e的局部放大示意图;

58.图10a为本发明实施例提供的一种全自动刷板清洁设备的物料存储水箱的示意图;

59.图10b为本发明实施例提供的一种全自动刷板清洁设备的物料存储水箱去掉外壳后的示意图;

60.图10c为本发明实施例提供的一种全自动刷板清洁设备的物料存储水箱去掉壳体和水槽后的示意图;

61.图10d为本发明实施例提供的一种全自动刷板清洁设备的物料存储水箱去掉一个料盒后的局部示意图;

62.图10e为本发明实施例提供的一种全自动刷板清洁设备的物料存储水箱的底部的示意图;

63.图10f为本发明实施例提供的一种全自动刷板清洁设备的物料存储水箱的进气接头和密封结构的示意图;

64.图11为本发明实施例提供的一种全自动刷板清洁设备的空料盒存储箱的示意图。

具体实施方式

65.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

66.请参阅图1,本发明实施例提供一种全自动刷板清洁设备,包括上料机构、刷板载台、清洁装置、下料机构以及物料存储水箱。所述上料机构,用于将贴有产品的载板送至所述刷板载台;所述刷板载台,用于将所述载板夹住并带着所述载板经过所述清洁装置,由所述清洁装置进行处理,并在处理完毕后将所述载板送至所述下料机构;所述下料机构,用于将所述清洁装置处理完毕后的载板从所述刷板载台中取出并放入所述物料存储水箱;所述物料存储水箱,用于临时浸泡存储所述载板。在本实施例中,通过将清洁装置与物料存储水箱设在一条自动化生产线上,减少人员漏失以及将物料放置在存储水箱内不及时,另外解决了半自动清洗设备需要人工上下取料所带来的缺陷,同时自动化生产也较之传统半自动生产不仅极大地提高了生产效率,而且稳定性可靠性也更高。具体地,待清洗的载板上贴有产品,上料机构可以将载板一一运送到刷板载台,刷板载台会上下闭合以夹住载板,并带着载板往自动化生产线的流经方向输送,输送途中会经由清洁装置进行清洗,经过了清洁装置清洗的工序后再送至下料区域,在下料区域刷板载台上下打开,载板由下料机构从刷板载台上取出,接着再由下料机构送到物料存储水箱中暂存。优选的,刷板载台能够驱使载板摆动,该摆动的方向可以是垂直于刷板载台运送的方向,例如刷板载台运送的方向是x轴方向,那么摆动的方向可以是y轴方向,这样在带着载板经过清洁装置的时候,可以多方位的清洁,可以进步一提升清洁的效果。

67.实施例一:

68.请参阅图2a、图2b以及图2c,本发明实施例提供一种自动补料模组,包括用于安置

料盒100的箱体101以及用于移动所述箱体101中的料盒100的位置的驱动件,所述箱体101内具有取料位102以及供料盒100安置的若干安置位103,所述取料位102和各所述安置位103依次排布,且所述取料位102邻近其中一个所述安置位103设置;所述安置位103至所述取料位102的方向与所述驱动件驱动的方向一致,所述驱动件用于将料盒100从其中一个安置位103移动至所述取料位102中。在本实施例中,通过设置的取料位102和多个安置位103按顺序排布,并通过驱动件的配合,可以实现取走一个料盒100就补充一个料盒100的补料机制,极大地提高了作业效率,为整机的全自动化作业打下了基础。本箱体101是用来存放料盒100的,箱体101中灌注有净水或者是其他溶剂,保持料盒100中的载板的初步洁净,例如可以处理掉一些浮沉、易于溶解的脏污等,此时尚未经过清洁装置清洁,只是初步清洁。箱体101中有多个安置位103,如本实施例图示的五个安置位103,可以同时放置五个料盒100,而每个料盒100中又可以放置很多个载板,因此可供流转至下一个工序的载板是很多的,可以自动化工作很长一段时间(即对载板上的产品进行自动化清洁作业的时间可以很长)。在本设备启动后,上料机构会从取料位102取走已经准备好的料盒100,这个时候取料位102就空置了,此时驱动件再将其它安置位103上的料盒100移动到该取料位102上,以便于上料机构再次取走料盒100。本自动补料模组可以为全自动化清洁提供最初的辅助准备,是设备不停转工作的基础,可以极大地提高效率。优选的,驱动件是将与所述取料位102邻近的安置位103中的料盒100送到取料位102上,这样可以节省时间,且通过简单的平移动作即可实现,当然想要将其他的安置位103上的料盒100放到取料位102上也是可行的,采用可在z轴方向上移动的机械手即可实现精准抓取。

69.作为本发明实施例的优化方案,请参阅图2a、图2b以及图2c,所述驱动件包括用于夹持料盒100的夹持组件104以及用于驱使所述料盒100移动的移动组件105。在本实施例中,可以采用夹持组件104将料盒100夹持住,然后再通过移动组件105驱动料盒100移动,以将被夹持的料盒100送到取料位102上。

70.进一步优化上述方案,请参阅图2a、图2b以及图2c,所述夹持组件104有两个,分别设在箱体101的两端,两个夹持组件104之间的方向与所述驱动件驱动的方向一致。在本实施例中,可以采用两组夹持组件104来配合夹持多个料盒100。夹持料盒100并移动料盒100时,可以是夹起一个料盒100,也可以是夹起全部的料盒100然后整体移动一个安置位103的身位,这样第二种方式就会让效率更高。而在整体夹持时,为了避免料盒100过多而无法夹紧或者是出现变形的情况等,可以采用两端都设夹持组件104的方式。

71.进一步优化上述方案,请参阅图2a、图2b以及图2c,所述夹持组件104包括气缸以及相对设置的两个夹持臂,两个夹持臂之间为可夹持料盒100的夹持区间。在本实施例中,可以采用气缸来推动夹持臂靠近或远离来达到夹持料盒100或松开料盒100的目的。夹持臂可以根据需要做多个联动,如本实施例中,设计了第一夹持臂106和第二夹持臂107,第一夹持臂106带动第二夹持臂107移动,第一夹持臂106比第二夹持臂107稍高一点,方便了气缸驱动。

72.作为本发明实施例的优化方案,请参阅图2a、图2b以及图2c,所述移动组件105包括伺服电机,可以采用电机、驱动轮、皮带的方式来提供驱动力,然后采用丝杆传动或者其他传动方式来使料盒100产生位移。当然除此以外,也还可以采用电动推杆、气缸等等来实现驱动,本实施例对此不作限制。

73.作为本发明实施例的优化方案,请参阅图2a、图2b以及图2c,所述箱体101内设有料盒架108,所述安置位103设在所述料盒架108上,所述取料位102位于所述料盒架108的一侧。在本实施例中,可以采用料盒架108来供料盒100放置,这样通过设计料盒架108的尺寸即可在箱体101中留出上述的取料位102。另一方面,设此料盒架108的目的,是可以方便上述的夹持机构将料盒架108整体夹起来,这样可以使多个料盒100更为平稳地移动,夹持料盒架108比起直接夹持料盒100来说也可以避免损坏到料盒100。料盒架108设在箱体101内,其也具有一定的长度,所以采用两个夹持机构可以确保料盒架108被夹持到位。上述的第二夹持臂107可以夹紧料盒架108。

74.进一步优化上述方案,请参阅图2a、图2b以及图2c,所述料盒架108包括侧架109以及底架110,所述侧架109和所述底架110围合形成框型结构,所述安置位103设在所述底架110上。在本实施例中,箱体101上方是开口的,料盒架108也做成敞口的,方便料盒100放入。优选的,所述侧架109有多个,所述底架110和两个相对设置的侧架109组成一个安置位103。如此可以根据料盒100的数量来选择侧架109的数量。具体夹持时,相对设置的两个夹持臂靠拢,挤压相对设置的两个侧架109,这两个侧架109就可以配合将其内的料盒100夹住,这个时候移动组件105再来驱使夹持臂移动即可带动侧架109移动。底架110可不用移动。

75.进一步优化上述方案,请参阅图2a、图2b以及图2c,所述侧架109包括竖板111以及设于所述竖板111两竖向侧棱上的挡板112,两块所述挡板112向所述竖板111外张开以呈扩口设置。在本实施例中,设计成扩张的结构形式,方便了工作人员将料盒100放入到安置位103中。放置的时候两个挡板112可以起到一定的导向作用,而相对于挡板112垂直于竖板111,或者是窄口的设计,使得料盒100更容易放入到料盒架108中。

76.作为本发明实施例的优化方案,请参阅图2a、图2b以及图2c,在所述取料位102远离所述安置位103的一侧设缺口113,所述缺口113位于所述箱体101中。在本实施例中,设此缺口113,可以方便上料机构伸入到箱体101中抓取料盒100。料盒100整体成立方体状,它是具有一定的厚度的,上料机构探入箱体101可以更容易抓取料盒100。料盒100内具有若干凹槽,且料盒100的两端面都开口,方便载板从开口处插入凹槽中。

77.作为本发明实施例的优化方案,请参阅图2a、图2b以及图2c,还包括用于箱体101内的水循环的循环结构。优选的,所述循环结构包括设于所述箱体101侧面上的水槽114,所述水槽114作为所在的箱体101的侧面的挡板112,且所述水槽114靠近箱体101内的一侧的槽壁低于与之相对的槽壁。在本实施例中,箱体101中的水可以从较低的槽壁流入到水槽114中,水进入到水槽114中后从水槽114底部的排水孔排出,而另一方面再持续向水箱中补水,这样可以保证水箱中的水一直是流动循环的。

78.作为本发明实施例的优化方案,请参阅图2a、图2b以及图2c,所述箱体101内设有用于感应料盒100的感应器115。在本实施例中,通过设置的感应器115可以感应箱体101内的料盒100是否到取料位102,避免料盒100取料装置空跑。

79.实施例二:

80.请参阅图3a、图3b、图3c、图3d和图3e,本发明实施例提供一种上料机构,包括料盒取料装置200以及用于将所述料盒取料装置200抓取的载板推送至所述刷板载台上的进料推料装置201,所述料盒取料装置200包括用于抓取料盒的机械手以及用于带着所述机械手在x轴方向和z轴方向位移的驱动件,所述进料推料装置201的推料方向为y轴方向。在本实

施例中,具有x轴和z轴两个方向的运动,从而精准且迅速地从自动补料模组211中将料盒取出,然后再配合进料推料装置201将料盒中的载板推送到刷板载台,二者配合可以提升全自动刷板清洁的作业效率。具体地,通过z轴将机械手送入到自动补料模组211中,在x轴方向的驱动动作下,机械手靠近料盒,机械手开始动作将料盒抓住,然后再沿x轴方向回缩,接着再沿z轴返回原位,即完成从自动补料模组211的箱体中将料盒取出的动作。紧接着,进料推料装置201再将料盒中的载板推出料盒至刷板载台上,自此完成上料动作。其中驱动件可以采用气缸或者现有的其他驱动方式,这里对此不作限定。优选的,空置的料盒放入到空料盒存储箱210中。

81.进一步优化上述方案,请参阅图3a、图3b、图3c、图3d和图3e,所述机械手包括上夹板202、下夹板203以及驱使所述上夹板202和所述下夹板203开合的气缸,所述上夹板202和所述下夹板203之间为用于夹持料盒的夹持区间。在本实施例中,气缸驱使上夹板202和下夹板203开合以将自动补料模组211中料盒的上下表面夹住。配合实施例一中的箱体中的缺口能够方便机械手进入箱体取料,为其预留了充足的活动空间。

82.进一步优化上述方案,请参阅图3a、图3b、图3c、图3d和图3e,所述上夹板202或所述下夹板203上安装有弹簧导柱204。在本实施例中,设此弹簧导柱204,可以缓冲气缸的驱动力,从而控制夹持力度,一方面确保夹持紧料盒,另一方面避免夹持力道陡然增大而伤害料盒。

83.作为本发明实施例的优化方案,请参阅图3a、图3b、图3c、图3d和图3e,所述上夹板202和所述下夹板203均设有可管住料盒的挡块205,所述挡块205朝所述夹持区间外扩张以呈扩口设置。在本实施例中,挡块205可以保证夹取住料盒后,料盒不会从夹持区间中掉出,另外,设计成扩口结构,可以方便夹持料盒,自由度相对较高。

84.进一步优化上述方案,请参阅图3a、图3b、图3c、图3d和图3e,所述机械手还包括用于将料盒抵在所述挡块205上的垫块206。在本实施例中,设此垫块206可以确保料盒被夹紧,垫块206可以在水平方向上提供一定的力,配合上夹板202和下夹板203竖直方向的力即可形成稳定的夹持力道。

85.作为本发明实施例的优化方案,请参阅图3a、图3b、图3c、图3d和图3e,所述进料推料装置201包括推料杆207以及用于驱使所述推料杆207沿y轴方向移动的推动件,所述推料杆207呈长条状,且所述推料杆207的长度不小于载板的长度。在本实施例中,进料推料装置201的将载板从料盒中推出的方式是通过推料杆207,推料杆207呈长条状,具体可以是片状,其厚度可以设计得与载板差不多,这样就可以通过其在y轴方向上移动时,将需要推出的载板推出料盒而不会干涉到其他的载板。实施例一中描述了料盒的结构,其内部具有很多个凹槽,凹槽中可以放入载板,这样推料杆207只需要能够进入到凹槽就能够将载板推出凹槽。优选的,该进料推料装置201整体通过支架架设在料盒取料装置200一侧,支架具有一定的高度,配合料盒取料装置200在z轴上移动到位的位置。

86.进一步优化上述方案,请参阅图3a、图3b、图3c、图3d和图3e,所述推动件包括上导向轮208、下导向轮209以及用于驱使所述上导向轮208和所述下导向轮209转动的伺服电机,所述上导向轮208和所述下导向轮209相对设置,所述推料杆207从所述上导向轮208和所述下导向轮209之间穿过。在本实施例中,通过电机驱动导向轮转动,以将推料杆207推出,通过转动的方式导出推料杆207较之常规的采用线性驱动的方式直接推动推料杆207来

说,可以避免推料杆207伸出过多影响精度。

87.作为本发明实施例的优化方案,请参阅图3a、图3b、图3c、图3d和图3e,所述进料推料装置201还包括用于限制所述推料杆207过度推料的缓冲结构。优选的,所述缓冲结构包括设在所述推料杆207的尾端处的缓冲弹簧。在本实施例中,通过设计该缓冲弹簧,可以利用弹簧的回弹力,在推料杆207推动到极限后再回缩一段距离,避免推料力度过大,导致贴有产品的载板变形。

88.实施例三:

89.请参阅图4a,是刷板载台314的局部结构示意图,省掉了与y轴线性模组301平行的导轨,该导轨是避免一侧过重而塌下去。

90.请参阅图4a、图4b、图4c、图4d、图4e、图4f以及图4g,本发明实施例提供一种载板承载平台300,包括可开合的上载台302和下载台303,所述上载台302和所述下载台303之间为夹持载板的夹持区间,所述上载台302具有供所述载板的产品露出的镂空位,所述下载台303上具有用于将所述载板上的产品顶起的凸块305。在本实施例中,进料推料装置将料盒中的载板推到所述夹持区间中,然后由上载台302和下载台303配合将载板夹持紧。由于是载板上的产品被清洗,所以采用凸块305将载板上的产品顶起一些,便于刷板载台314上方的毛轮清洁机构318刷洗到产品。

91.作为本发明实施例的优化方案,请参阅图4a、图4b、图4c、图4d、图4e、图4f以及图4g,所述上载台302的镂空位置设有盖板306,所述盖板306具有供载板上的产品露出的若干窗口。在本实施例中,为了避免毛轮刷到别的地方做无用功,可以将盖板306设计成具有多个窗口的形状,匹配载板上产品的位置。

92.作为本发明实施例的优化方案,请参阅图4a、图4b、图4c、图4d、图4e、图4f以及图4g,还包括用于将所述上载台302顶起的顶动杆307以及用于驱使所述顶动杆307伸缩的气缸,所述顶动杆307贯穿所述下载台303并伸至所述上载台302,所述气缸设于所述下载台303的下方。在本实施例中,上载台302的动作是通过顶动杆307和气缸配合驱动的,在载板进入所述夹持区间前,所述顶动杆307顶起,上载台302和下载台303之间的夹持区间打开,方便载板进入,在需要夹紧时,再回缩顶动杆307,带着上载台302压在下载台303上,从而完成载板的夹紧。这个时候本载板承载平台300就可以稳定地带着载板进入到后面的工序。

93.进一步优化上述方案,请参阅图4a、图4b、图4c、图4d、图4e、图4f以及图4g,所述顶动杆307有多根,相邻的顶动杆307由连接臂连接,所述气缸驱使所述连接臂动作。在本实施例中,采用连接臂可以减少气缸的数量,节省空间和成本。

94.作为本发明实施例的优化方案,请参阅图4a、图4b、图4c、图4d、图4e、图4f以及图4g,所述下载台303上设有用于调整所述上载台302的压紧程度的调平结构。在本实施例中,为了避免上载台302压得过紧,可以通过调平结构来调整上载台302在竖直方向上的位置。该调平结构还可以调整上载台302的姿态是否水平。

95.进一步优化上述方案,请参阅图4a、图4b、图4c、图4d、图4e、图4f以及图4g,所述调平结构包括贯穿所述下载台303的多根调平杆308,各所述调平杆308均螺纹连接在所述下载台303上。在本实施例中,调平的方式可以采用螺纹连接的方式驱使调平杆308伸出下载台303的距离,从而顶住上载台302,以起到调整上载台302的位置的目的。

96.作为本发明实施例的优化方案,请参阅图4a、图4b、图4c、图4d、图4e、图4f以及图

4g,所述下载台303设有导向结构。优选的,导向结构包括导向杆309和轴套310,轴套310设在下载台303上,导向杆309竖直贯穿所述下载台303。通过设计的导向结构可以确保上述的顶动杆307是竖直升降的。

97.作为本发明实施例的优化方案,请参阅图4a、图4b、图4c、图4d、图4e、图4f以及图4g,所述下载台303上设有排水沟311。优选的,所述下载台303的两侧也具有排水沟311。在本实施例中,设计排水沟311可以迅速排走清洗时的污水。

98.作为本发明实施例的优化方案,请参阅图4a、图4b、图4c、图4d、图4e、图4f以及图4g,所述上载台302朝向所述下载台303的面的边沿设有卡板312,所述下载台303上具有供所述卡板312卡入的卡槽。在本实施例中,在边沿位置设卡板312和卡槽配合的结构,可以起到挡水的作用。该卡槽可以是上述的排水沟311,一举两得。优选的,所述卡板312的入料端朝所述上载台302内倾斜设置,可以起到导正的作用,即使载板进入时的姿态不好,也可以通过该斜面3120进行导正。

99.作为本发明实施例的优化方案,请参阅图4a、图4b、图4c、图4d、图4e、图4f以及图4g,所述下载板的尾端设有极限限位结构313。在本实施例中,设此极限限位结构313,可以确保载板插入夹持区间到位,同时也可以挡住载板,避免载板被推出了夹持区间。

100.作为本发明实施例的优化方案,请参阅图4a、图4b、图4c、图4d、图4e、图4f以及图4g,所述下载台303的入料端具有斜面,所述斜面沿所述下载台303的入料端至出料端的方向向上倾斜设置。通过设此斜面3030,可以避免损伤到载板,因为斜面可以起到一个导向缓冲的作用。优选的,在下载台303的出料端也具有斜面3031,作用相同。

101.请参阅图4a、图4b、图4c、图4d、图4e、图4f以及图4g,本发明实施例提供一种刷板载台314,包括上述的载板承载平台300以及用于驱使所述载板承载平台300位移的驱动组件,所述载板承载平台300包括可开合的上载台302和下载台303,所述上载台302和所述下载台303之间为夹持载板的夹持区间,所述上载台302具有供所述载板的产品露出的镂空位,所述下载台303上具有用于将所述载板上的产品顶起的凸块305。在本实施例中,采用驱动组件带着载板承载平台300移动以达到毛轮清洁机构318的工作范围内,在经过了毛轮清洁机构318后再继续往前将载板承载平台300移动到下料旋转模组319处。这里的驱动组件即上述的y轴线性模组301。本刷板载台314的y轴线性模组301很长,从上料一直延伸到下料,具体是从进料推料装置到下料旋转模组319,中间还会经过一个毛轮清洁机构318,是整个设备中最长的一段位移。

102.作为本发明实施例的优化方案,请参阅图4a、图4b、图4c、图4d、图4e、图4f以及图4g,所述载板承载平台300安装在挡水结构上。在本实施例中,将载板承载平台300安装在挡水结构上,可以将清洗时的污水、清洗剂等都挡在外面,避免损害一些驱动部件。

103.进一步优化上述方案,请参阅图4a、图4b、图4c、图4d、图4e、图4f以及图4g,所述挡水结构包括设于所述载板承载平台300下方的挡水板315,所述挡水板315设在所述载板承载平台300驱动的方向上。在本实施例中,在载板承载平台300的前后设挡水板315,可以将污水和清洗剂挡住。

104.进一步优化上述方案,请参阅图4a、图4b、图4c、图4d、图4e、图4f以及图4g,所述挡水结构还包括可伸缩的风琴罩316,所述风琴罩316设在所述载板承载平台300的两侧。在本实施例中,这里的两侧是指平行于载板承载平台300驱动的方向的位置,与上面的前后设的

挡水板315配合后,这里就是挡住左右的污水和清洗剂,避免对y轴线性模组301以及与y轴线性模组301相对的一侧的导轨造成损害。风琴罩316具有可伸缩性,可以全面地阻挡污水和清洗剂。

105.作为本发明实施例的优化方案,请参阅图4a、图4b、图4c、图4d、图4e、图4f以及图4g,还包括用于驱使所述载板承载平台300在x轴方向上摆动的摆动机构317。在本实施例中,上述的y轴线性模组301是带着载板承载平台300在y轴方向上移动,这样配合着毛轮清洁机构318的转动的毛轮可以对载板上的产品进行清洗。但这样清洗并不是最干净的状态,通过设置的摆动机构317可以使载板承载平台300在x轴方向上移动,就可以形成x轴和y轴两个方向的清洗,就类似于“搓洗”的概念,可以进一步提升清洗的洁净程度。可以通过设置摆动机构317的输出频率来控制摆动频率,更高频次的摆动可以起到更好的“搓洗”效果。

106.进一步优化上述方案,请参阅图4a、图4b、图4c、图4d、图4e、图4f以及图4g,所述摆动机构317包括偏心轮和马达,所述偏心轮与所述马达的输出轴连接,所述偏心轮为所述载板承载平台300提供反复震动的力。在本实施例中,摆动的方式可以采用偏心轮和马达配合,从而实现震动,即达到来回摆动的效果,然后偏心轮将该摆动的力输出至载板承载平台300的下载台303,由下载台303带着整个载板承载平台300摆动。当然除此以外,现有的其他摆动的方式均是可行的,本实施例对此不作限制。

107.请参阅图4a、图4b、图4c、图4d、图4e、图4f、图4g以及6a,本发明实施例提供一种全自动刷板清洁设备,包括毛轮清洁机构318以及上述的刷板载台314,所述刷板载台314位于所述毛轮清洁机构318的下方,所述毛轮清洁机构318对所述刷板载台314上的载板上的产品进行刷洗。在本实施例中,体现了刷板载台314和毛轮清洁机构318的位置关系,由于凸块305的作用,可以将产品顶起一些,更便于毛轮清洁机构318的毛轮作用在产品上。

108.作为本发明实施例的优化方案,请参阅图4a、图4b、图4c、图4d、图4e、图4f、图4g以及6a,还包括集水槽,所述集水槽位于所述刷板载台314的下方,且所述集水槽用于收集所述毛轮清洁机构318清洗所述载板上的产品后留下来的污水和清洗剂。在本实施例中,体现了刷板载台314和集水槽之间的位置关系。这样沿高度空间,所述毛轮清洁机构318、所述刷板载台314以及所述集水槽依次设置。

109.作为本发明实施例的优化方案,请参阅图4a、图4b、图4c、图4d、图4e、图4f、图4g以及6a,还包括下料旋转模组319,所述下料旋转模组319位于所述刷板载台314的出料端处。在本实施例中,当载板被刷板载台314运到下料旋转模组319时,就达到终点了,当下料旋转模组319将载板取走后,刷板载台314会带着空载的载板承载平台300返回起始点再接住一块待清洁的载板,当然也可以设计循环的路径,即在刷板载台314上设多个载板承载平台300,多个载板承载平台300在一条循环线路上不停地流转载物,如此可以节省等待的时间,进一步提升工作效率。循环路径可以是在水平方向上循环,也可以利用高度空间进行循环,均是可行的。

110.作为本发明实施例的优化方案,请参阅图3c、图4a、图4b、图4c、图4d、图4e、图4f、图4g以及6a,还包括进料推料装置,所述进料推料装置将料盒中的载板推送至所述刷板载台314的载板承载平台300上。在本实施例中,在上料侧,进料推料装置是将料盒中的载板推动到载板承载平台300上,再由y轴线性模组301带走。

111.实施例四:

112.请参阅图5a、图5b、图5c和图5d,本发明实施例提供一种清洁装置,包括毛轮清洁机构400,所述毛轮清洁机构400包括清洗盒401,所述清洗盒401内沿载板的运输方向依次设置有多个毛轮402,且所述清洗盒401内设有用于喷洒清洗剂的喷洒组件410,各所述毛轮的下方为洗刷区间。在本实施例中,清洁载板是通过毛轮转动来进行清洁,载板经过清洗盒401所在的清洁区间,毛轮转动对其下方的载板进行洗刷,同时配合喷洒组件410向清洗盒401中喷洒清洗剂,可以起到更好的清洗效果。当然,除了采用毛轮洗刷以外,现有的其他清洁方式也是可行的,本实施例对此不作限定。至于毛轮的数量,可以根据实际需要来进行设定,相邻的毛轮之间间隔设置。

113.作为本发明实施例的优化方案,请参阅图5a、图5b、图5c和图5d,所述清洗盒401上方具有镂空位置403,各所述毛轮从所述镂空位置403装入所述清洗盒401内。在本实施例中,清洗盒401上方是开口设计,可以方便装入毛轮。优选的,所述清洗盒401上安装有盖板404,所述盖板404封闭所述镂空位置403。优选的,所述清洗盒401通过龙门架405架起。通过盖板404可以在毛轮工作的时候将其遮挡,避免产生安全隐患。盖板404与清洗盒401为铰接。通过龙门架405可以提升清洗盒401及其内的毛轮的稳定性。

114.进一步优化上述方案,请参阅图5a、图5b、图5c和图5d,所述龙门架405和所述清洗盒401之间安装有减重结构406。在本实施例中,通过安装减重结构406可以减轻清洗盒401的重量,从而减轻z轴的负荷量。该减重结构406可以采用具有拉力的牵拉结构,例如弹簧,或者是气缸等,其一端安装在龙门架405上,另一端安装在清洗盒401上,或者是根据设计尺寸要求,在清洗盒401上设一连接部件,然后就可以一端安装在龙门架405,另一端连接在该连接部件上,本实施例的连接部件采用的是一块竖板。

115.作为本发明实施例的优化方案,请参阅图5a、图5b、图5c和图5d,还包括用于调整所述清洗盒401的水平位置的调整组件407。在本实施例中,清洗盒401的水平位置,或者说是高度是可调的,一方面是在使用前调整到合适的位置来对刷板载台运来的载板进行清洗,另一方面是在使用过程中,若毛轮受损,通过微调清洗盒401的位置,即可确保毛轮始终能够刷到载板。调整组件407可以采用气缸等升降机构。

116.作为本发明实施例的优化方案,请参阅图5a、图5b、图5c和图5d,所述毛轮通过半开式连轴器408安装在所述清洗盒401上。在本实施例中,采用半开式连轴器408可以方便更换毛轮。

117.作为本发明实施例的优化方案,请参阅图5a、图5b、图5c和图5d,每个所述毛轮均配置有独立的驱动器。在本实施例中,每个毛轮402都是独立工作的,那么我们就可以单独控制其转动速度、转动的方向等,这样可以保证清洗效果。驱动器可以采用伺服电机。

118.作为本发明实施例的优化方案,请参阅图5a、图5b、图5c和图5d,还包括用于清洗所述毛轮的毛轮清洗组件409。在本实施例中,当毛轮工作时,难免会沾上脏污,因此设计毛轮清洗组件409可以对毛轮进行清洗。优选的,毛轮清洗组件409包括邻近所述毛轮设置的喷头,可以向毛轮喷洒清水、清洗剂等,在毛轮转动的过程中即可对毛轮进行清洗。喷洒的清水、清洗剂等也可以作为清洁载板的溶剂。当然,还可以采用将毛轮拆下清洗的方式,本实施例对此不作限制。

119.作为本发明实施例的优化方案,请参阅图5a、图5b、图5c和图5d,所述喷洒组件410设在所述清洗盒401的入口处。在本实施例中,将喷洒组件410设在清洗盒401的入口处,在

载板进入清洗盒401时,随着刷板载台的运动,可以将清洗剂覆盖整个载板,确保每处都能得到更好的清洗。

120.作为本发明实施例的优化方案,请参阅图5a、图5b、图5c和图5d,所述喷洒组件410包括带压的喷头。在本实施例中,清洗剂进入到喷头中后,由于喷头是带压的喷头,可以喷出雾状的清洗剂,使清洗剂均匀且更全面地覆盖在载板上,节约清洗剂用量同时提升清洗效果。

121.作为本发明实施例的优化方案,请参阅图5a、图5b、图5c和图5d,还包括用于去除清洗剂的水刀去除组件411和用于去除多余的水的风刀去除组件412。在本实施例中,在载板的各个部位均经过了毛轮的清洗后,可以在清洗盒401的尾部设水刀去除组件411来将清洗剂去除,并通过风刀去除组件412将载板上多余的水分去除。优选的,水刀去除组件411和风刀去除组件412均采用带压的喷头,一个喷水一个喷气。优选的,采用长条状的管路,然后沿着管路的长度方向设多个喷头,可以起到更好的效果。

122.作为本发明实施例的优化方案,请参阅图5a、图5b、图5c和图5d,还包括用于所述清洗盒401在z轴上的定位的光栅尺。在本实施例中,设光栅尺可以在便于清洗盒401的位置精准定位,确保对其下方的载板的清洗。

123.作为本发明实施例的优化方案,请参阅图5a、图5b、图5c和图5d,所述清洗盒401的两端外均设有测高仪。在本实施例中,通过设计的测高仪,可以用来精准监控毛轮清洁机构400的水平状况。

124.作为本发明实施例的优化方案,请参阅图5a、图5b、图5c和图5d,所述清洗盒401为透明盒体。在本实施例中,将清洗盒401设计成透明的,具体是其侧板是透明材质,可以方便工作人员观察清洗的情况,若出现异常可以及时作出整改。

125.实施例五:

126.请参阅图6a、图6b、图6c和图6d,本发明实施例提供一种集水槽,包括可设在毛轮清洁机构下方的基板500,所述基板500上具有供清洗废水排出的排水口,所述基板500上安装有可遮挡所述排水口的集水箱(未示出),所述集水箱可拆卸安装在所述基板500上,所述集水箱具有排水孔。在本实施例中,在毛轮清洁机构下方设一个挡水的基板500,毛轮清洁机构在工作时废水会往下落,会全部被基板500接住,然后再通过基板500上的排水口流入到集水箱中汇聚,然后再通过集水箱排走。集水箱排水的方式有两种,一种是通过其上设置的排水孔排水,另一种是将集水箱拆卸下来后排水,二者均是可行的方案。

127.作为本发明实施例的优化方案,请参阅图6a、图6b、图6c和图6d,所述基板500上设有滑轨502,所述集水箱通过所述滑轨502抽拉设置在所述基板500上。在本实施例中,集水箱可以是类似于抽屉式地安装在基板500上,通过拉出的方式可以将其从基板500上拆卸下来。

128.作为本发明实施例的优化方案,请参阅图6a、图6b、图6c和图6d,所述集水箱中设有过滤结构。在本实施例中,可以在集水箱中设过滤结构来将污水进行过滤,然后再通过排水孔排出。一方面避免了排水孔的堵塞以后排水孔接的排水管道的堵塞,另一方面配合可拆卸的集水箱,可以方便将过滤出来的脏污除去,避免污染环境。优选的,该过滤结构可以采用过滤网,如沿集水箱的高度方向设多层过滤网,实现层层过滤,也可以采用其他现有的过滤方式,例如吸附式过滤等都是可行的,本实施例对此不作限制。

129.请参阅图6a、图6b、图6c和图6d,本发明实施例还提供一种清洁装置,包括毛轮清洁机构以及上述的集水槽,所述集水槽设于所述毛轮清洁机构的下方,所述集水槽和所述毛轮清洁机构之间为供载板通过的清洁区间。在本实施例中,当载板被刷板载台带着经过毛轮清洁机构的时候,毛轮清洁机构会对载板上的产品(芯片,或者说是摄像头模组)进行清洗,而清洗的污水就会自然落到集水槽中收集起来,避免弄脏厂房。

130.作为本发明实施例的优化方案,请参阅图6a、图6b、图6c和图6d,所述排水口为检修口501。在本实施例中,上述的毛轮清洁机构以及所述刷板载台都是很庞大的设备,一旦毛轮清洁机构发生故障,或者是到了检修维护时间,就需要将毛轮清洁机构和刷板载台都拆掉,这会带来非常大的工作量,因此我们可以将上述的排水口当做检修口501来使用,只需要将其尺寸设计得稍大,便于检修即可,而且将尺寸设计大,也可以方便污水落下到集水箱中去。如此本集水槽的作用就不仅仅是接污水了,还具有检修的作用。

131.实施例六:

132.请参阅图7a和图7b,本发明实施例提供一种清洗剂供给机构,包括用于存储清洗剂的箱体600,所述箱体600通过虹吸管道将清洗剂送至外部机构;所述箱体600的顶端开口处盖设有箱盖601,所述箱盖601上安装有用于将所述虹吸管道压沉在所述箱体600中的配重块602,所述配重块602具有供所述管道穿出的开孔603。在本实施例中,箱体600可以存放清洗剂,通过管道将清洗剂送至毛轮清洁机构,管道采用虹吸的方式将清洗剂供给至毛轮清洁机构,可以尽可能地减少清洗剂的用量。管道较轻,采用配重块602可以使管道伸入到箱体600内而不会漂浮起来,方便虹吸效应的形成。配重块602具有开孔603,管道可以从该开孔603进入箱体600内,但确保该开孔603可以锁紧管道,避免管道自由移动。

133.作为本发明实施例的优化方案,请参阅图7a和图7b,所述配重块602螺纹连接在所述箱盖601上,螺纹延伸的方向与所述箱体600的高度方向一致。在本实施例中,配重块602可以通过螺纹调整其位置,从而调整管道的位置。通常情况下,管道是不能触底的,即不能接触到箱体600的底部,因为清洗剂底部会结晶,管道触底容易被结晶堵住而导致无法正常作业。在使用时,会先将管道大部分插入到箱体600内,然后通过配重块602来进行微调,使管道不接触箱体600底部但又能够在底部位置,确保清洗剂的供应。

134.作为本发明实施例的优化方案,请参阅图7a和图7b,还包括用于箱体600内的清洗剂的加热的加热组件。在本实施例中,采用加热组件来给箱体600内的清洗剂加热,可以提高活性,提升清洗良率。

135.进一步优化上述方案,请参阅图7a和图7b,所述加热组件包括设于所述箱盖601上的控制端604以及设于所述箱体600内的加热圈605,所述加热圈605与所述控制端604电连接。在本实施例中,控制端604可以调整加热圈605的加热温度和加热时间。优选的,加热圈605采用的电热丝加热,例如采用可调阻值的电阻,然后通过控制端604调整阻值大小来调整其发热量。将控制端604安装在箱盖601上,箱盖601与箱体600之间是可拆卸连接的,需要取出加热组件时时可以直接将箱盖601拿走即可。

136.进一步优化上述方案,请参阅图7a和图7b,所述加热圈605设在所述箱体600的底部。在本实施例中,将加热圈605设在箱体600的底部可以让清洗剂的温度从底部开始,持续往上散发,确保整个箱体600内的清洗剂都是温热的,也确保了虹吸管道吸取的底部的清洗剂是热的。

137.作为本发明实施例的优化方案,请参阅图7a和图7b,还包括用于过滤清洗剂的过滤组件。在本实施例中,由于清洗剂有一些杂质,不能直接吸取使用,采用过滤组件可以将清洗剂过滤,确保送往毛刷清洁机构的清洗剂是干净的。

138.进一步优化上述方案,请参阅图7a和图7b,所述过滤组件包括过滤斗606,所述过滤斗606安装在所述配重块602下方并置于所述箱体600内;所述虹吸管道包括第一管道和第二管道,所述第一管道在所述箱体600外且所述第一管道与所述箱盖601的开孔603连通,所述第二管道与在所述过滤斗606连通且所述第二管道位于所述过滤斗606外。在本实施例中,第二管道将清洗剂送入过滤斗606过滤,经过过滤斗606过滤后的清洗剂再被第一管道送至毛轮清洁机构。这样上述的配重块602微调能够带着过滤斗606一起微调,过滤斗606再带着第二管道微调。过滤斗606内部密封,当清洗剂灌满过滤斗606后,第一管道仍然可以采用虹吸效应将清洗剂抽走。在此方案中,过滤斗606和配重块602可以看成一体,二者均可作为第二管道的配重部件,只是该配重配件还多了过滤的作用,一举二得。

139.进一步优化上述方案,请参阅图7a和图7b,所述过滤斗606包括底部的过滤网,所述第二管道设在所述过滤网上。在本实施例中,过滤斗606的过滤方式是采用过滤网来进行过滤,过滤网可以是由钢板制成,使其具有一定强度,使其能够起到驱动第二管道的作用,然后在钢板上开设若干密布的小孔,通过小孔来将杂质过滤掉。这样箱盖601上就设置了配重块602、过滤斗606以及加热组件,当需要将它们都取走时,只需要拿走箱盖601即可。便于了后期清洗箱体600。箱体600通常是不用清洗的,只需要在里面的清洗剂快用完时,即使向里面加入清洗剂即可,很长一段时间后若是要清洗就取走箱盖601,箱盖601上的部件就可以一并取走,方便了清洗箱体600。

140.作为本发明实施例的优化方案,请参阅图7a和图7b,所述箱盖601上预留有功能孔607。在本实施例中,可以在箱盖601上预留一些功能孔607,方便本清洗剂供给机构具有更多的功能,且在需要取走时,取走箱盖601即可。

141.作为本发明实施例的优化方案,请参阅图7a和图7b,所述箱体600为透明箱体600。在本实施例中,将箱体600设计成透明的,可以方便工作人员观察箱体600内的清洗剂的量,便于即使补液。

142.作为本发明实施例的优化方案,请参阅图7a和图7b,所述箱盖601上安装有液位计,所述液位计伸入所述箱体600中。在本实施例中,液位计并未在图中示出,它能够时刻监测箱体600内的清洗剂的液位,当到达设定液位后可以连接报警器进行报警,提示工作人员补液,该功能可以不需要工作人员时刻关注箱体600内的液位变化。该液位计通过上述的功能孔607安装。

143.作为本发明实施例的优化方案,请参阅图7a和图7b,所述箱体600上安装有刻度608。在本实施例中,通过该刻度608可以给工作人员直观的感受,知道目前液位是多少,方便工作人员进行补液操作。

144.实施例七:

145.请参阅图8a、图8b和图8c,本发明实施例提供一种下料旋转模组,包括用于接收送来的载板712的接收组件700、带着所述接收组件700经过流转通道701并送至翻转位704的流转组件702以及用于将所述翻转位704上的载板712翻转至外部机构的翻转组件703,初始状态时,所述接收组件700和所述翻转位704分别位于所述流转通道701的两端。在本实施例

中,经过毛轮清洁机构清洁后的载板712会继续随着刷板载台进行转移,送到了本下料旋转模组后,接收组件700接收到送来的载板712后将载板712锁定住,然后流转组件702再带着整个接收组件700经过流转通道701直至流转通道701末端的翻转位704,此时载板712也随着接收组件700到了翻转位704,接着接收组件700撤离,现在就只有载板712在翻转位704上,然后翻转组件703再将翻转位704上的载板712翻转到外部机构即完成翻板动作。此处的外部机构即下料机械手模组,其用来取走载板712并放入到物料存储水箱中,这个后面实施例再来详述。通过本下料旋转模组可以改变载板712的移动方向,便于外部机构取走载板712,合理利用了高度空间。翻转的角度可以根据实际情况来进行设定,例如本实施例的翻转90

°

,之前刷板载台送来的载板712是水平的,接收组件700的运动也是水平的,这样翻转90

°

后载板712就是竖直状态,方便了下料机械手模组抓取载板712。

146.作为本发明实施例的优化方案,请参阅图8a、图8b和图8c,还包括用于所述载板712的对齐定位的定位组件705。在本实施例中,设此定位组件705,可以确保接收组件700送来的载板712的位置准确,从而确保后续下料机械手模组的抓取对位的精度。

147.进一步优化上述方案,请参阅图8a、图8b和图8c,所述定位组件705包括设在载板712其中一侧边的推动件,所述推动件将所述载板712推送至流转通道701的侧壁上。在本实施例中,在载板712到了翻转位704后,推动件推动载板712的其中一侧,使得载板712抵在流转通道701的侧壁上,从而实现对其定位。

148.作为本发明实施例的优化方案,请参阅图8a、图8b和图8c,所述接收组件700包括上夹板706、下夹板707以及驱使所述上夹板706和所述下夹板707合拢的驱动件,所述上夹板706和所述下夹板707之间具有供载板712穿过的间隙。在本实施例中,接收组件700的接收方式是采用夹嘴来实现,上夹板706和下夹板707组成夹嘴,上夹板706和下夹板707不需要太长,当载板712从二者之间的间隙穿过去大半后,再通过驱动件驱使二者夹紧,将载板712夹住即可。当然尺寸的设计可以根据实际情况来进行选择。优选的,驱动件采用气缸,气缸顶动下夹板707使之靠近上夹板706,实现夹拢。

149.进一步优化上述方案,请参阅图8a、图8b和图8c,所述驱动件上安装有滑动板708,所述滑动板708滑动设置在所述流转组件702的配合板709上,所述配合板709的延伸方向与所述流转通道701的长度方向一致。在本实施例中,驱动件也是跟着一起移动的,以便于持续顶着下夹板707实现持续的夹持力。为了确保驱动件的平稳移动,可以为其配置一个滑动板708来进行导向。流转组件702的配合板709即沿x轴方向延伸的板体,该板体的延伸方向与刷板载台的运送方向也是一致的。

150.作为本发明实施例的优化方案,请参阅图8a、图8b和图8c,所述流转组件702包括设于流转通道701中的若干组导向轮710以及用于驱使各所述导向轮710同步转动的转动件,相邻两组所述导向轮710配合搁起所述接收组件700的夹嘴。在本实施例中,夹嘴,即上述的上夹板706和下夹板707组成的结构是由这些导向轮710带着前进和后退的,如此可避免贴有物料的载板712脱离轨道。各组导向轮710间隔设置,间隔的距离确保相邻的两组导向轮710能够正好担起夹嘴。

151.进一步优化上述方案,请参阅图8a、图8b和图8c,所述转动件包括皮带轮组和用于驱动所述皮带轮组转动的电机。在本实施例中,可以采用皮带轮组来实现各导向轮710的同步转动,并采用电机提供动力。皮带轮组为现有技术,这里就不再详述其具体的结构。

152.作为本发明实施例的优化方案,请参阅图8a、图8b和图8c,所述流转通道701由间隔设置的两块相对设置的竖板711之间的空间形成,所述接收组件700位于所述空间中。在本实施例中,这两块竖板711较长,形成了整个流转通道701,上述的皮带轮组也可以安装在该竖板711上。竖板711具有镂空位置,供上述的滑动板708穿过。

153.实施例八:

154.请参阅图9a、图9b、图9c、图9d、图9e以及图9f,本发明实施例还提供一种下料机械手模组,包括用于在x轴方向上驱动的第一驱动器800、用于在y轴方向上驱动的第二驱动器801、用于在z轴方向上驱动的第三驱动器802、用于在z轴方向上驱动的第四驱动器803以及用于在z轴方向上驱动的第五驱动器804,所述第二驱动器801带动所述第一驱动器800移动,所述第一驱动器800带动所述第三驱动器802移动,第三驱动器802带动所述第四驱动器803移动,所述第四驱动器803带动所述第五驱动器804移动,所述第五驱动器804上安装有用于夹取载板809的机械手。在本实施例中,采用三个在z轴方向上驱动的驱动器,其中第三驱动器802可以使得机械手迅速到达载板809附近的位置,提高了取料精度,第四驱动器803可以缓慢且精准地将机械手送到接触载板809,而第五驱动器804再带着机械手在z轴方向移动,可以确保机械手能够全面覆盖到载板809,稳定可靠地抓取到载板809,相较于现有常规的机械手抓取来说,本模组更容易且更精准地抓取到载板809,而且在放下载台,即将载板809放入到物料存储水箱中时,三个z轴方向上的配合动作,可以确保载板809插入到物料存储水箱中的料盒中,即使载板809发生了变形,也可以慢慢地将载板809插入到料盒中。抓取时,需要配合上述的翻转组件将载板809翻转到竖直的状态,使得机械手更容易抓取到载板809。

155.作为本发明实施例的优化方案,请参阅图9a、图9b、图9c、图9d、图9e以及图9f,所述机械手包括用于供载板809安置的搁置台805以及用于将所述载板809夹紧在所述搁置台805上的夹爪组件。在本实施例中,抓取载板809的方式是采用夹爪组件来将载板809按压在搁置台805上。

156.进一步优化上述方案,请参阅图9a、图9b、图9c、图9d、图9e以及图9f,所述夹爪组件包括用于将载板809的外沿按压在所述搁置台805上的多个第一夹爪806以及用于驱使各所述第一夹爪806朝靠近或远离所述搁置台805的方向移动的第一驱动件。在本实施例中,夹紧载板809可以采用第一夹爪806夹紧载板809边沿的外侧的方式来进行抓取,由于第一夹爪806有多个,可以全方位地夹紧载板809,确保载板809夹紧不会掉落。

157.进一步优化上述方案,请参阅图9a、图9b、图9c、图9d、图9e以及图9f,所述夹爪组件还包括用于将载板809的内沿按压在所述搁置台805上的第二夹爪807以及用于驱使所述第二夹爪807朝靠近或远离所述搁置台805的方向移动的第二驱动件。在本实施例中,相对于第一夹爪806来说,第二夹爪807夹紧的位置与第一夹爪806有所区别,第二夹爪807是夹紧载板809的内沿,即边沿内侧,这样与第一夹爪806配合可以确保载板809的稳定夹持。

158.进一步优化上述方案,请参阅图9a、图9b、图9c、图9d、图9e以及图9f,所述第二夹爪807为圆形夹爪,且所述搁置台805上也设有所述圆形夹爪,相对设置的两个圆形夹爪配合对所述载板809的内沿进行夹持。在本实施例中,采用圆形夹爪,且在搁置台805上也设圆形夹爪,夹持时,两个圆形夹爪就像是手指一样捏住载板809,可以配合第五驱动器804实现慢慢地夹取全部的载板809,就像是吃东西一样,一口一口地吃,这里主要是作用在下料上,

在载板809插入到料盒的凹槽中后,第一夹爪806全部松开,只有第二夹爪807继续夹紧载板809,第五驱动器804驱使机械手前进一段距离,第二夹爪807松开,第五驱动器804驱使机械手回缩一段距离,第二夹爪807再夹紧载板809,第五驱动器804再驱使机械手前进一段距离,第二夹爪807再松开,如此往复运动,直到载板809完全插入到料盒的凹槽中。这样不管载板809有没有变形,都可以确保载板809插入。至于如何确定插入了,可以采用感应器来感应载板809的位置,也可以通过控制第五驱动器804位移的距离,例如往前进多少厘米即代表载板809完全插入了。

159.作为本发明实施例的优化方案,请参阅图9a、图9b、图9c、图9d、图9e以及图9f,所述搁置台805包括两侧的侧壁808,两个侧壁808向外扩张以呈扩口设置。在本实施例中,通过设计成扩口结构,可以避免损伤到载板809,也便于载板809进入。

160.请参阅图6a、图9a、图9b、图9c、图9d、图9e、图9f和图10a,本发明实施例还提供一种下料机构,包括物料存储水箱和上述的下料机械手模组,所述下料机械手模组将载板809放入到所述物料存储水箱中的料盒中。在本实施例中,下料机械手模组是将载板809放在物料存储水箱中。物料存储水箱具体的结构请参阅实施例九。

161.进一步优化上述方案,参阅图6a、图9a、图9b、图9c、图9d、图9e、图9f和图10a,所述下料机械手模组中有多个料盒,各所述料盒沿y轴方向依次布设。在本实施例中,将料盒设计在y轴方向上,可以便于第二驱动器801将机械手带到每个料盒上方进行下料。

162.请参阅图6a、图9a、图9b、图9c、图9d、图9e、图9f和图10a,本发明实施例还提供一种全自动刷板清洁设备,包括下料旋转模组和上述的下料机构,所述下料机械手模组从所述下料旋转模组上取料。在本实施例中,下料机械手模组是从下料旋转模组上取走载板809。下料旋转模组具体的结构请参阅实施例七。

163.请参阅图6a、图9a、图9b、图9c、图9d、图9e、图9f和图10a,本发明实施例提供一种上述下料机械手模组的下料方法,包括如下步骤:s1,所述第一驱动器800和所述第二驱动器801动作,将所述机械手快速带到取料的位置;s2,所述第三驱动器802动作,将所述机械手快速带到载板809附近;s3,所述第四驱动器803动作,将所述机械手带到接触载板809;s4,所述第五驱动器804动作,驱使机械手全面抓取载板809;s5,所述第三驱动器802、所述第四驱动器803以及所述第五驱动器804回到原位,并由所述第一驱动器800和所述第二驱动器801动作,将抓取了载板809的机械手带到下料的位置;s6,所述第三驱动器802、所述第四驱动器803以及所述第五驱动器804配合将载板809放入到料盒的凹槽中。在本实施例中,采用三个在z轴方向上驱动的驱动器,其中第三驱动器802可以使得机械手迅速到达载板809附近的位置,提高了取料精度,第四驱动器803可以缓慢且精准地将机械手送到接触载板809,而第五驱动器804再带着机械手在z轴方向移动,可以确保机械手能够全面覆盖到载板809,稳定可靠地抓取到载板809,相较于现有常规的机械手抓取来说,本模组更容易且更精准地抓取到载板809,而且在放下载台,即将载板809放入到物料存储水箱中时,三个z轴方向上的配合动作,可以确保载板809插入到物料存储水箱中的料盒中,即使载板809发生了变形,也可以慢慢地将载板809插入到料盒中。抓取时,需要配合上述的翻转组件将载板809翻转到竖直的状态,使得机械手更容易抓取到载板809。

164.作为本发明实施例的优化方案,请参阅图9a、图9b、图9c、图9d、图9e以及图9f,所述机械手采用夹爪组件来夹紧载板809。所述夹爪组件包括第一夹爪806和第二夹爪807,所

述第二夹爪807为圆形夹爪,且所述搁置台805上也设有所述圆形夹爪,相对设置的两个圆形夹爪配合对所述载板809的内沿进行夹持。在下料时,在载板809插入到料盒的凹槽中后,所述第一夹爪806全部松开,只有所述第二夹爪807继续夹紧载板809,所述第五驱动器804驱使机械手前进一段距离,所述第二夹爪807松开,接着所述第五驱动器804驱使机械手回缩一段距离,所述第二夹爪807再夹紧载板809,所述第五驱动器804再驱使机械手前进一段距离,所述第二夹爪807再松开,如此往复运动,直到载板809完全插入到料盒的凹槽中。

165.实施例九:

166.请参阅图10a、图10b、图10c、图10d、图10e以及图10f,本发明实施例提供一种物料存储水箱,包括可灌注液体的箱体900,所述箱体900内具有供料盒912放置的安置位901;所述物料存储水箱还包括用于鼓动所述箱体900内的液体的鼓液结构以及用于排出液体表面的脏污的溢流水结构。在本实施例中,料盒912是完全浸泡在液体中的,液体可以是清水,也可以是其他液体。采用鼓液结构,可以将箱体900中的液体鼓动,使液体始终处于活动状态,避免脏污附着在产品的表面,再配合溢流水结构,可以将浮于液体表面的脏污排出箱体900,避免污染载板上的产品。通过这两个结构可以很好地保持产品的清洁。

167.作为本发明实施例的优化方案,请参阅图10a、图10b、图10c、图10d、图10e以及图10f,所述鼓液结构包括进气接头902,所述箱体900包括密闭且敞口的壳体904,所述壳体904内底上设有底板903,所述底板903上设有鼓气板905,所述进气接头902通过密封结构穿过所述壳体904并固定在所述底板903的开孔上。在本实施例中,鼓液的方式是通过从进气接头902通入气体,然后气体通入到鼓气板905,在鼓气板905上产生鼓泡效果,从而鼓动箱体900内的液体。其中的底板903以及密封结构均是为了起到更好的密封效果,避免漏水。

168.进一步优化上述方案,请参阅图10a、图10b、图10c、图10d、图10e以及图10f,所述密封结构包括夹设在所述鼓气板905和所述底板903之间的第一密封圈906以及由螺母907锁定在所述壳体904上的第二密封圈908。在本实施例中,设计了底板903后,再配合两层密封圈密封,可以确保密封效果。

169.进一步优化上述方案,请参阅图10a、图10b、图10c、图10d、图10e以及图10f,所述第二密封圈908内还设有垫圈909,所述垫圈909被所述第二密封挤压在所述壳体904上。在本实施例中,还设计垫圈909,一方面可以避免锁紧时损伤壳体904,另一方面也可以起到密封效果。

170.进一步优化上述方案,请参阅图10a、图10b、图10c、图10d、图10e以及图10f,所述进气接头902螺纹连接在所述底板903的开孔上。在本实施例中,可以采用螺纹连接方式,便于安装或拆下进气接头902。

171.作为本发明实施例的优化方案,请参阅图10a、图10b、图10c、图10d、图10e以及图10f,所述鼓液结构有多个,各所述鼓液结构沿一字排布。在本实施例中,可以设多个鼓液结构,确保箱体900内的液体鼓动。鼓液结构的数量可以跟料盒912的数量匹配,每个料盒912下料设一个鼓液结构。

172.作为本发明实施例的优化方案,请参阅图10a、图10b、图10c、图10d、图10e以及图10f,所述溢流水结构包括水槽910,所述水槽910设于所述壳体904外沿上,所述壳体904的上部具有缺口,所述壳体904通过所述缺口和所述水槽910贯通,所述水槽910具有排水口。在本实施例中,溢流水结构是通过水槽910来实现,壳体904中的液体可以通过缺口进入到

水槽910中,这样可以将水箱中靠近上方的液体排走,因为脏污都会漂浮在液体表面,因此排走上方的液体即可保证箱体900内的液体的洁净。

173.进一步优化上述方案,请参阅图10a、图10b、图10c、图10d、图10e以及图10f,所述水槽910环绕所述壳体904设置一圈,所述排水口设在所述水槽910的角落。在本实施例中,一圈都设计有水槽910,可以加快液体的排走效率。

174.作为本发明实施例的优化方案,请参阅图10a、图10b、图10c、图10d、图10e以及图10f,所述箱体900内设有用于感应料盒912的感应器911。在本实施例中,采用感应器911可以感应箱体900内是否有料盒912。

175.实施例十:

176.请参阅图3a和图11,本发明实施例提供一种空料盒1006存储箱,包括箱体1000,所述箱体1000的进料侧开口以供料盒1006进入,所述箱体1000内安装有用于接水的接水板1001,所述接水板1001上开设有供水流到所述箱体1000内的孔洞1002,且所述接水板1001靠近所述进料侧的板体上设有缺口1003,所述缺口1003供料盒1006取料装置的下夹板插入。在本实施例中,料盒1006是由料盒1006取料装置从自动补料模组中取出的,因此料盒1006上是有水的,当料盒1006中的载板被进料推料装置一层一层全部推出后,此时的料盒1006就是一个空料盒1006了,这个时候料盒1006取料装置会将空料盒1006放入到空料盒1006存储箱的箱体1000中,接水板1001会将水接住,且接水板1001设计缺口1003,可以方便料盒1006取料装置的下夹板从缺口1003处插入以将料盒1006放到接水板1001上,缺口1003的形状与下夹板的形状匹配,如下夹板具有几根凸棱,那么缺口1003就是配套的凹槽,供凸棱插入。料盒1006取料装置请见实施例二。

177.作为本发明实施例的优化方案,请参阅图3a和图11,所述接水板1001上设有供料盒1006与其上滑动的滑轨1004。在本实施例中,设滑轨1004供料盒1006于其上滑动,一方面便于料盒1006进入到箱体1000深处,另一方面将料盒1006架起,也方便晾干料盒1006。料盒1006在放入箱体1000中时,第一个料盒1006会放在靠近进料侧的位置,第二个料盒1006放入时会推动第一个料盒1006往深处一点,第三个料盒1006放入时又会推动第二个料盒1006继续往深处一点,直至第一个料盒1006被推动到最深处。

178.作为本发明实施例的优化方案,请参阅图3a和图11,所述箱体1000的远离所述进料侧的位置设有用于感应料盒1006的感应器1005。在本实施例中,由于料盒1006是一个个被挤到箱体1000的深处的,因此在深处设一个感应器1005,当感应到料盒1006时则代表箱体1000被装满了。

179.作为本发明实施例的优化方案,请参阅图3a和图11,所述箱体1000的底部设有排水孔。在本实施例中,料盒1006掉下来的水可以从排水孔排出。

180.请参阅图3a和图11,本发明实施例还提供一种全自动刷板清洁设备,包括料盒1006取料装置以及上述的空料盒1006存储箱,所述料盒1006取料装置上的空置料盒1006送入所述空料盒1006存储箱。

181.作为本发明实施例的优化方案,请参阅图3a和图11,所述料盒1006取料装置包括上夹板、下夹板以及驱使所述上夹板和所述下夹板开合的气缸,所述缺口1003供所述下夹板插入。

182.作为本发明实施例的优化方案,请参阅图3a和图11,所述空料盒1006存储箱通过

竖板安装在所述料盒1006取料装置的x轴线性模组上。在本实施例中,将空料盒1006存储箱悬在空中,且其就在料盒1006取料装置的x轴运动轨迹上,方便了料盒1006取料装置将空料盒1006放到空料盒1006存储箱中。

183.作为本发明实施例的优化方案,请参阅图3a和图11,还包括自动补料模组,所述空料盒1006存储箱位于所述自动补料模组的正上方。在本实施例中,自动补料模组是为上料机构补充物料的,具体地是为上料机构的料盒1006取料装置提供料盒1006的,在料盒1006被料盒1006取料装置取完后,由人工再放入。将空料盒1006存储箱设在自动补料模组的正上方,可以方便空料盒1006落下来的水通过排水孔再次进入到自动补料模组中使用。当然排水孔也可以接管道将水排走,是否排走取决于水的清洁程度。

184.实施例十一:

185.请参阅图1、图2a、图3a、图4a、图5a、图6a、图7a、图8a、图9a、图10a以及图11,本发明实施例还提供一种全自动刷板清洁方法,包括如下步骤:s1,采用上料机构将贴有产品的载板送至刷板载台314,s2,刷板载台314带着所述载板移动,并在移动的过程中驱使所述载板摆动;s3,所述刷板载台314将所述载板送至清洁装置对载板进行清洁处理;s4,清洁完毕后,所述刷板载台314带着载板离开所述清洁装置所在的清洁区域并送至下料机构;s5,所述下料机构将所述清洁装置处理完毕后的载板放入所述物料存储水箱320。在本实施例中,通过将清洁装置与物料存储水箱320设在一条自动化生产线上,减少人员漏失以及将物料放置在存储水箱内不及时,另外解决了半自动清洗设备需要人工上下取料所带来的缺陷,同时自动化生产也较之传统半自动生产不仅极大地提高了生产效率,而且稳定性可靠性也更高。

186.作为本发明实施例的优化方案,请参阅图1、图2a、图3a、图4a、图5a、图6a、图7a、图8a、图9a、图10a以及图11,上料前,采用自动补料模组211为上料机构补充物料。在本实施例中,自动补料模组211是为上料机构补充物料的,具体地是为上料机构的料盒取料装置200提供料盒的,在料盒被料盒取料装置200取完后,由人工再放入。由于每个料盒中都具有若干个凹槽,每个凹槽中都可以装入载板,因此载板是有很多块的,通过设计自动补料模组211的尺寸,可以放入多个料盒,基本上可以满足全自动作业的要求。清洁是对载板上的产品进行清洁,因此载板是随着清洁工序往下流转的。

187.作为本发明实施例的优化方案,请参阅图1、图2a、图3a、图4a、图5a、图6a、图7a、图8a、图9a、图10a以及图11,上料时,由上料机构的料盒取料装置200从所述自动补料模组211中取出一个料盒,然后再由上料机构的进料推料装置201将料盒中的其中一块载板推入刷板载台314。在本实施例中,上料分为两个步骤,一个是由料盒取料装置200作业将料盒从自动补料模组211中取出,第二个步骤是由进料推料装置201将料盒中的其中一片载板推到刷板载台314上,由刷板载台314带着载板流转下面的各个工序。这里面涉及到三个方向的动作,首先料盒取料装置200涉及x轴和z轴两个方向的动作,以从自动补料模组211中将料盒取出到空中,然后在z轴方向运动到进料推料装置201的工作位置后,由进料推料装置201在y轴方向上将载板推送到刷板载台314上。到了其他的单独的工序中后,为了便于描述可以重新定义各个方向。若按照整体的流转方向来进行时,刷板载台314带着载板运动的方向是y轴方向,同时还伴有在x轴方向上的摆动,从而可以便于清洁装置从多个方位进行清洁,使得载板上的产品的清洁更彻底。

188.作为本发明实施例的优化方案,请参阅图1、图2a、图3a、图4a、图5a、图6a、图7a、图8a、图9a、图10a以及图11,在进行清洁处理时,采用毛轮清洁机构400来对载板进行刷洗。在本实施例中,清洁的方式可以采用毛轮转动来进行刷洗。

189.进一步优化上述方案,请参阅图1、图2a、图3a、图4a、图5a、图6a、图7a、图8a、图9a、图10a以及图11,所述毛轮清洁机构400具有多个毛轮,每个毛轮均能够独立转动。在本实施例中,多个毛轮可以独立作业,使得可以控制每个毛轮的转动速度和转动方向,提供全方位的清洁,提升清洁效果。

190.进一步优化上述方案,请参阅图1、图2a、图3a、图4a、图5a、图6a、图7a、图8a、图9a、图10a以及图11,在所述毛轮清洁机构400的下方设置集水槽收集废水。在本实施例中,设此集水槽收集废水,可以避免清洗后的废水污染环境。

191.作为本发明实施例的优化方案,请参阅图1、图2a、图3a、图4a、图5a、图6a、图7a、图8a、图9a、图10a以及图11,下料时,采用下料旋转模组接收刷板载台314送来的载板,然后旋转90

°

,使得水平状态的载板变为竖直状态。在本实施例中,改变载板的位置状态,可以方便后续的下料机械手模组抓取载板,也可以合理利用高度空间来设置下料机械手模组。

192.进一步优化上述方案,请参阅图1、图2a、图3a、图4a、图5a、图6a、图7a、图8a、图9a、图10a以及图11,所述下料旋转模组先带着刷板载台314送来的载板在流转通道中移动一段距离,然后再将载板翻转90

°

。在本实施例中,接上述的方位描述,下料旋转模组会先带着载板移动一段距离,该移动的方向是y轴方向,它与刷板载台314运动的方向是一致的。通过该流转可以给载板在翻转前一个缓冲阶段,避免出现偏差。在流转到翻转位后,会先进行一次对齐,来确保翻转无偏差。

193.作为本发明实施例的优化方案,请参阅图1、图2a、图3a、图4a、图5a、图6a、图7a、图8a、图9a、图10a以及图11,采用下料机械手模组抓取被下料旋转模组翻转90

°

后的载板,然后将载板送至物料存储水箱320中。在本实施例中,接上述的方位描述,下料机械手在抓取到载板后,往x轴方向移动,将载板带到物料存储水箱320处,然后将载板插入到物料存储水箱320中的料盒中。

194.作为本发明实施例的优化方案,请参阅图1、图2a、图3a、图4a、图5a、图6a、图7a、图8a、图9a、图10a以及图11,在所述进料推料装置201将料盒取料装置200抓取的料盒中的载板全部推送到刷板载台314上后,所述进料推料装置201将空置的料盒放入到空料盒存储箱中。在本实施例中,接上述的方位描述,料盒取料装置200先在z轴上上升一段距离,到空料盒存储箱后,再向x轴方向移动,将空料盒放入到空料盒存储箱中。放好后再重复取料(即从自动补料模组211中抓取料盒)的动作。设此空料盒存储箱,可以进一步提升清洁作业的自动化程度。

195.至此整个全自动刷板清洁方法描述完毕,方法中涉及到的各个部件的具体结构请参见实施例一至实施例十,这里就不再赘述。

196.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1