灌浆换气机构及其灌浆换气方法、安瓿瓶灌装熔封装置与流程

1.本发明涉及安瓿瓶熔封装置技术领域,特别是涉及一种灌浆换气机构及其灌浆换气方法、安瓿瓶灌装熔封装置。

背景技术:

2.现有的安瓿瓶熔封装置主要由灌浆台和熔封台两部分组成,灌浆台用于将浆液输送至安瓿瓶内,熔封台用于对安瓿瓶的烧结、封口。但现有安瓿瓶熔封装置主要存在以下几点问题:一、熔封台样品架无法旋转和上下移动,熔封火焰角度单一等因素,普遍仅适用于小型、薄壁的安瓿瓶熔封,安瓿瓶大小通常仅有1-20ml左右,高度0.6-13cm,瓶壁很薄仅有0.2-0.3mm左右。二、熔封通常采用液化气点火,危险性大。三、注液装置采用泵抽原理,吸液速度过快等原因,现有带有注液功能的熔封机,仅适合水质液体或轻质油品,如汽油、煤油等粘度极地的液体,而无法实现粘度更大的润滑油的注液,比如有机热载体(导热油)产品;四、有设备也无法实现有机热载体热稳定性试验样品制备过程中必须进行的安瓿瓶内空气置换过程,需要人工设置惰性气体管对安瓿瓶内进行空气置换。五、不具备安瓿瓶开瓶功能,在进行有机热载体热稳定性测定的实验时,还需人工开瓶,开瓶速度慢、质量欠佳、同时安全性差。

3.为此,专利号为“202010042155.7”,专利名称为“一种安瓿瓶洗润灌封一体化装置”的公开了一种安瓿瓶熔封装置,包括主机机壳、固定盘、转盘、喷火口和灌装机构;固定盘由支柱固定在主机机壳上,转盘位于固定盘上方,由旋转电机驱动旋转,转盘下方设置有带动转盘孔位内的安瓿瓶自转的机构,从而解决了熔封火焰角度单一和采用液化气点火,危险性大的问题,喷火口由升降机构带动上下移动,喷火口采用氢氧焰进行烧熔瓶口,灌装机构包括充气管路和灌装管路,充气管路向安瓿瓶内充入惰性气体进行保护,灌装管路采用泵抽原理进行灌浆,从而解决了无法置换空腔的问题。虽然上述专利,解决了问题一、问题二和问题四,但由于仍采用的泵抽原理以及没有设置开瓶机构,因此问题三和问题五并没有解决。

技术实现要素:

4.本发明的目的是解决上述技术问题,提供一种灌浆换气机构及其灌浆换气方法、安瓿瓶灌装熔封装置,依靠惰性气体压送浆液的方式,使得安瓿瓶灌装时能够不仅灌装黏度较小的液体,而且还能够灌装黏度较大的液体,同时灌装完成后,还能够进行换气和清洗管路的作用。

5.为实现上述目的,本发明提供了如下方案:本发明公开了一种灌浆换气机构,包括能够升降以穿过其下方的储液瓶瓶盖的注液针筒和能够升降以伸入或脱离其下方的安瓿瓶的灌浆管,所述注液针筒通过密封塞连接有能够随其升降以伸入和脱离所述储液瓶内液面以下的送浆管以及与惰性气体供气系统连接的注气管,所述注气管短于所述送浆管,所述送浆管与所述灌浆管连接。

6.还公开了一种采用了上述所述的灌浆换气机构的灌浆换气方法,包括以下步骤:

7.s1、分别下降所述注液针筒和所述灌浆管,所述注液针筒插入其下方的储液瓶的瓶盖上,并使所述送浆管位于所述储液瓶内的液面以下,所述注气管位于所述储液瓶内的液面以上,所述灌浆管插入其下方的安瓿瓶内;

8.s2、开启所述惰性气体供气系统,所述储液瓶内的液体随着压力增大由所述送浆管送至所述灌浆管,然后由所述灌浆管送入所述安瓿瓶内,直至灌注到位,暂停所述惰性气体供气系统供气;

9.s3、上提所述注液针筒,使所述送浆管上升位于所述储液瓶内的液面以上,重新启动所述惰性气体供气系统,惰性气体由送浆管和所述灌浆管送入所述安瓿瓶内,实现气体置换;

10.s4、置换完毕后,上提所述灌浆管使其脱离安瓿瓶,便可将所述安瓿瓶送去熔封。

11.还公开了一种采用了上述所述的灌浆换气机构的安瓿瓶灌装熔封装置,包括灌浆台和熔封台,所述灌浆台上设有位于所述注液针筒正下方的定位凹槽,所述熔封台上设有位于所述灌浆管下方的灌装工位、用于给安瓿瓶熔封的熔封工位以及在所述灌装工位和所述熔封工位之间转送安瓿瓶的转送机构。

12.优选地,所述灌浆台上设有第一升降机构,所述第一升降机构包括竖向设置的第一直线导轨,所述第一直线导轨上设有与所述注液针筒固定连接的第一滑块。

13.优选地,所述第一直线导轨上设有位于所述第一滑块下方的第二滑块,所述第二滑块上固定有用于套住所述储液瓶的瓶盖的定位套筒。

14.优选地,所述熔封台上设有第二升降机构,所述第二升降机构包括竖向设置的第二直线导轨,所述第二直线导轨上设置有与所述灌浆管固定连接的第三滑块。

15.优选地,所述转送机构包括用于放置所述安瓿瓶的第一旋转架和驱动所述第一旋转架转动的第一转动组件,所述第一旋转架包括转动连接在所述熔封台上的第一旋转轴,所述第一旋转轴上同轴固定有由上到下依次设置的第一上转盘、第一中转盘和第一下转盘,所述第一上转盘和所述第一中转盘对应设有安瓿瓶定位孔,所述第一下转盘上设有与每个所述安瓿瓶定位孔对应的第一定位卡爪,所述转动组件包括第一转动电机、固定在所述第一转动电机输出轴上的第一驱动轮和同轴固定在所述第一旋转轴上的第一从动轮,所述第一驱动轮和所述第一从动轮之间通过第一驱动皮带连接。

16.优选地,所述熔封工位包括喷枪机构、带动所述喷枪机构升降的第三升降机构以及用于给所述安瓿瓶封口的封口机构;所述喷枪机构包括与氢气压缩机连接的火焰喷嘴、用于驱动所述第一定位卡爪自转的第一驱动电机,所述第一驱动电机固定在所述第一下转盘上;所述封口机构包括能够捏住所述安瓿瓶的瓶嘴并上拉的金属机械抓手;所述第三升降机构包括竖向设置在所述熔封台上的第三直线导轨,所述第三直线导轨上设有与所述火焰喷嘴固定连接的第四滑块。

17.优选地,还包括切割台,所述切割台上设有用于放置所述安瓿瓶的第二旋转架、驱动所述第二旋转架转动的第二转动组件、用于切割所述安瓿瓶的切割机构、带动所述切割机构升降的第四升降机构以及用于存放瓶嘴的存放凹槽。

18.优选地,所述第二旋转架包括第二旋转轴,所述第二旋转轴上同轴固定有由上到下依次设置的第二上转盘、第二中转盘和第二下转盘,所述第二上转盘和所述第二中转盘

对应设有安瓿瓶放置孔,所述第二下转盘上设有与每个所述安瓿瓶放置孔对应的第二定位卡爪;所述第二转动组件包括第二转动电机、固定在所述第二转动电机输出轴上的第二驱动轮和同轴固定在所述第二旋转轴上的第二从动轮,所述第二驱动轮和所述第二从动轮之间通过第二驱动皮带连接;所述第四升降机构包括第四直线导轨和设置在所述第四直线导轨上的第五滑块;所述切割机构包括电动砂轮、能够捏住所述安瓿瓶封口后的瓶嘴的橡胶机械抓手和用于驱动所述第二定位卡爪自转的第二驱动电机,所述电动砂轮通过电动伸缩杆连接在所述第五滑块上。

19.本发明相对于现有技术取得了以下技术效果:

20.1.本发明的灌浆换气机构中,通过控制注液针筒的升降,能够实现送浆管位于储液罐内的液面以下还是以上,当送浆管位于液面以下时,在注气管输送的惰性气体的压力下,浆液会通过送浆管送入灌浆管内,然后通过罐浆管送入安瓿瓶中,这种压送的方式,不仅能够压送黏度较小的液体,如汽油、煤油等,还能压送黏度较大的液体,如润滑油,尤其是有机热载体(导热油,润滑油的一种),当送浆管位于液面以上时,在注气管输送的惰性气体的压力下,此时进入送浆管的不再是浆液,而是惰性气体,惰性气体通过灌浆管注入安瓿瓶内之后,便可对安瓿瓶内的气体进行置换,同时惰性气体还能起到清洗灌浆管和送浆管的作用,该灌浆换气机构可广泛应用于安瓿瓶灌注熔封工艺中。

21.2.本发明的灌浆换气方法中,采用了上述灌浆换气机构,只需通过切换注液针筒的高度,便可既实现浆液的输送,而且还完成了气体的置换。

22.3.本发明的灌浆换气机构的安瓿瓶灌装熔封装置中,提供了两种设置思路,第一种仅有熔封台和灌装台,可实现安瓿瓶的熔封和灌装、换气,另一种加设了切割台,能够对封口后的安瓿瓶进行切割,后续进行试验时无需在人工开瓶,切割台自动开瓶,既可提高开瓶效率,也提高了开瓶安全性。

附图说明

23.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

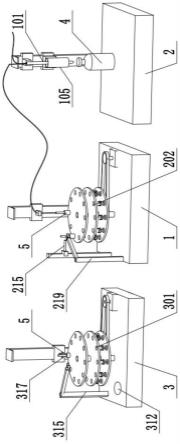

24.图1为安瓿瓶灌装熔封装置的立体结构示意图;

25.图2为灌浆台和熔封台的立体结构示意图;

26.图3为无第一驱动皮带下的灌浆台和熔封台的正视图;

27.图4为切割台的立体结构示意图;

28.图5为切割台的切割机构处的放大图;

29.图6为无第二驱动皮带下的切割台的正视图;

30.图7为灌浆换气机构原理图;

31.图8为注液针筒的透视图。

32.附图标记说明:

33.1、灌浆台;2、熔封台;3、切割台;4、储液瓶;5、安瓿瓶;

34.101、注液针筒;102、送浆管;103、注气管;104、密封塞;105、定位套筒;106、定位凹

槽;107、第一直线导轨;108、第一滑块;109、第二滑块;110、注液软管;111、氮气软管;

35.201、灌浆管;202、第一旋转架;203、第一旋转轴;204、第一上转盘;205、第一中转盘;206、第一下转盘;207、安瓿瓶定位孔;208、第一定位卡爪;209、第一转动电机;210、第一驱动轮;211、第一从动轮;212、第一驱动皮带;213、第二直线导轨;214、第三滑块;215、火焰喷嘴;216、第一驱动电机;217、第三直线导轨;218、第四滑块;219、金属机械抓手;301、第二旋转架;

36.302、第二旋转轴;303、第二上转盘;304、第二中转盘;305、第二下转盘;306、安瓿瓶放置孔;307、第二定位卡爪;308、第二转动电机;309、第二驱动轮;310、第二从动轮;311、第二驱动皮带;312、存放凹槽;313、第四直线导轨;314、第五滑块;315、橡胶机械抓手;316、电动伸缩杆;317、电动砂轮;318、第二驱动电机。

具体实施方式

37.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.实施例1

39.本实施例提供了一种灌浆换气机构,如图1至图8所示,包括注液针筒101和灌浆管201,注液针筒101远离针尖的一端塞有一个密封塞104,密封塞104上设有两个管孔,其中一个管孔过盈插接有送浆管102,另一个管孔插接有注气管103,注气管103用于与惰性气体供气系统连接,惰性气体供气系统可提供惰性气体,如n2,送浆管102则与灌浆管201连通。优选地,注气管103通过氮气软管111与惰性气体供气系统连接,送浆管102与灌浆管201通过注液软管110连接。注气管103比送浆管102短,作为优选地送浆管102的长度略微小于注液针筒101,大致位于针尖以上参考图7和图8所示。注液针筒101和灌浆管201均能够升降,灌浆管201下降和上升能够伸入和脱离安瓿瓶5,而注液针筒101下降和上升能够插入其下方的储液瓶4的瓶盖,并伸入储液瓶4的液面以下,此时送浆管102随着注液针筒101也伸入储液瓶以下,注气管103则位于储液瓶4内的液面以上,这样当通过注气管103将惰性气体供气系统的惰性气体通入储液瓶4内以后,随着气体逐渐注入,储液瓶4内的压力逐渐增大,惰性气体会将储液瓶4内的液体通过送浆管102压入灌浆管201中,随后压入安瓿瓶5内,实现压送液体方式,这种输送方式不仅能够输送黏度较低的液体,而且还能够输送黏度较高的浆液,如粘度较大的润滑油、有机热载体产品等。再输送完毕后,将注液针筒101上提,使送浆管102脱离储液瓶4内的液面,也位于液面以上,此时在注入惰性气体,进入送浆管102内的便不再是液体,而是惰性气体,从而置换安瓿瓶5内的空气,完成空气置换工序,同时惰性气体还能起到清洗送浆管102的作用。作为优选地,在灌浆管201的外部指定高度上可设有液位传感器,当安瓿瓶5内的液面没过灌浆管201的外部的液位传感器后,便可知安瓿瓶5内的液面是否达到预设高度。

40.实施例2

41.本实施例提供一种灌浆换气方法,该灌浆换气方法采用了实施例1中的灌浆换气机构,如图1至图8所示,包括以下步骤:

42.s1、分别下降注液针筒101和灌浆管201,注液针筒101插入其正下方的储液瓶4的瓶盖上,并使送浆管102位于储液瓶4内的液面以下,注气管103位于储液瓶4内的液面以上,灌浆管201则通过安瓿瓶5的瓶口插入其下方的安瓿瓶5内;

43.s2、开启惰性气体供气系统,储液瓶4内的液体随着压力增大由送浆管102送至201灌浆管中,然后由灌浆管201送入安瓿瓶5内,直至灌注到位,暂停惰性气体供气系统的供气;

44.s3、上提注液针筒101,使送浆管102上升脱离储液瓶4内的液面,使其也位于储液瓶4内的液面以上,重新启动惰性气体供气系统,惰性气体由送浆管102和灌浆管201送入安瓿瓶5内,实现气体置换;

45.s4、置换完毕后,上提灌浆管201使其脱离安瓿瓶5,便可将安瓿瓶5送去熔封,熔封封口时应及时,也避免惰性气体逸出。熔封可人工熔封,也可熔封机熔封,此处不做限制。

46.实施例3

47.本实施例提供了一种安瓿瓶灌装熔封装置,采用了如实施例1中的灌浆换气机构,如图1至图8所示,包括灌浆台1和熔封台2,灌浆台1上设有定位凹槽106,定位凹槽106位于注液针筒101正下方用于放置储液瓶4。熔封台2上设有灌装工位、熔封工位以及转送机构,灌装工位位于灌浆管201的下方熔封工位用于给安瓿瓶5进行熔封,通过转送机构可在灌装工位和熔封工位之间转送安瓿瓶5。

48.工作原理:首先将储液瓶4放置到定位凹槽106中,将安瓿瓶5放置在转送机构上,然后通过转送机构将安瓿瓶5送至灌装工位处,便可驱使注液针筒101和灌浆管201下降,并各自伸入储液瓶4和安瓿瓶5中进行灌注和换气,在换完气后通过转送机构将安瓿瓶5送至熔封工位,便可进行熔封,完成安瓿瓶5的灌装和熔封。

49.进一步,本实施例中,如图1至图8所示,灌浆台1上设有第一升降机构,第一升降机构包括竖向设置的第一直线导轨107,第一直线导轨107上设有第一滑块108,第一滑块108与注液针筒101固定连接,第一滑块108在驱动系统的驱动下沿第一直线导轨107上下滑动,便可实现注液针筒101的升降。

50.为了对储液瓶4进行定位,避免注液针筒101插入储液瓶4的瓶盖时,储液瓶4发生晃动,如图1至图8所示,本实施例中,第一直线导轨107上还设有一个位于第一滑块108下方的第二滑块109,第二滑块109上固定有一个定位套筒105,定位套筒105的内径与储液瓶4的瓶盖外径相匹配,第二滑块109在驱动系统驱动下降下,能够将定位套筒105的端头套在储液瓶4的瓶盖外部,从而对其进行限位,以保证注液针筒101刺入瓶盖时,储液瓶4不会晃动。

51.进一步,本实施例中,如图1至图8所示,熔封台2上设有第二升降机构升降,第二升降机构包括竖向设置的第二直线导轨213,第二直线导轨213上设置有第三滑块214,第三滑块214与灌浆管201固定连接,第三滑块214在驱动系统的驱动下,能够沿着第二直线导轨213上下移动,从而实现灌浆管201的升降。

52.本实施例中,如图1至图8所示,转送机构包括第一旋转架202和第一转动组件。第一旋转架202包括转动连接在熔封台2上的第一旋转轴203,第一旋转轴203可通过轴承竖向转动连接在熔封台2上。第一旋转轴203上由上到下依次固定有第一上转盘204、第一中转盘205和第一下转盘206,第一上转盘204、第一中转盘205和第一下转盘206与第一旋转轴203同轴设置。第一上转盘204和第一中转盘205对应设有安瓿瓶定位孔207,安瓿瓶定位孔207

可设置多个,且沿第一上转盘204和第一中转盘205周向布置,这样便可同时在转送机构上放置多个安瓿瓶5,以提高灌装、熔封效率。第一下转盘206上设有与每个安瓿瓶定位孔207对应的第一定位卡爪208,用于对安瓿瓶5进行定位。转动组件包括第一转动电机209、第一驱动轮210和第一从动轮211,第一转动电机209固定在熔封台2上,第一驱动轮210固定在第一转动电机209的输出轴上,第一从动轮211同轴固定在第一旋转轴203上,第一驱动轮210和第一从动轮211之间通过第一驱动皮带212连接。开启第一转动电机209后,第一驱动皮带212在第一驱动轮210带动下,能够带动第一从动轮211同步旋转,从而带动第一旋转轴203转动,以驱使第一上转盘204、第一中转盘205和第一下转盘206转动,从而实现安瓿瓶在灌装工位和熔封工位之间的切换。作为优选地,第一从动轮211的直径大于第一驱动轮210的直径。

53.进一步,本实施例中,如图1至图8所示,熔封工位包括喷枪机构、第三升降机构以及封口机构。喷枪机构包括火焰喷嘴215和第一驱动电机216,第一驱动电机216固定在第一下转盘206上,第一定位卡爪208固定在第一驱动电机216的输出轴上,以带动第一驱动电机216自转,从而带动安瓿瓶5自转,使火焰喷嘴215喷出的火焰能够360度对安瓿瓶5的瓶嘴进行加热,解决了加热方向单一的问题。火焰喷嘴215与氢气压缩机连接,以氢气为燃气,相较于液化气,安全性能够大幅提高。第三升降机构包括竖向设置在熔封台2上的第三直线导轨217,第三直线导轨217上设有第四滑块218,第四滑块218与火焰喷嘴215固定连接。第四滑块218在驱动系统的带动下,能够带动火焰喷嘴215上下移动,从而可调节火焰喷嘴215喷射位置,对安瓿瓶5的瓶嘴进行上下加热,提高加热均匀性。封口机构包括金属机械抓手219,金属机械抓手219能够捏住高温加热中的安瓿瓶5的瓶嘴并上拉,便可实现封口,金属机械抓手219采用现有的全自动机械手即可,因为是现有技术,此处不再过多赘述。

54.本实施例中,如图1至图8所示,本安瓿瓶灌装熔封装置还包括切割台3,切割台3上设有第二旋转架301、第二转动组件、切割机构、第四升降机构以及存放凹槽312。第二旋转架301用于放置熔封完后经过冷却的安瓿瓶5,第二转动组件用于驱动第二旋转架301转动,以将其上方的安瓿瓶5转送至切割机构处对瓶嘴进行切割,存放凹槽312用于放置安瓿瓶5上切割下来的瓶嘴。第四升降机构用于带动切割机构升降,以实现精准切割。

55.进一步,本实施例中,如图1至图8所示,第二旋转架301包括第二旋转轴302,第二旋转轴302上同轴固定有第二上转盘303、第二中转盘304和第二下转盘305,第二上转盘303、第二中转盘304和第二下转盘305由上到下依次设置。第二上转盘303和第二中转盘304对应设有安瓿瓶放置孔306,安瓿瓶放置孔306同样可以设置多个,沿盘面周向布置,以提高切割效率。第二下转盘305上设有与每个安瓿瓶放置孔306对应的第二定位卡爪307。第二转动组件包括第二转动电机308、第二驱动轮309和第二从动轮310,第二转动电机308固定在切割台3伤,第二驱动轮309固定在第二转动电机308的输出轴上,第二从动轮310同轴固定在第二旋转轴302上,第二驱动轮309和第二从动轮310之间通过第二驱动皮带311连接。第四升降机构包括第四直线导轨313和设置在第四直线导轨313上的第五滑块314。切割机构包括电动砂轮317、橡胶机械抓手315和第二驱动电机318。电动砂轮317通过电动伸缩杆316连接在第五滑块314上。第二驱动电机318固定在第二下转盘305上,第二定位卡爪307固定在第二驱动电机318的输出轴上,用于驱动第二定位卡爪307自转。橡胶机械抓手315能够捏住安瓿瓶5封口后的瓶嘴,以便切割时进行定位,切割时橡胶机械抓手315先捏住安瓿瓶5的

瓶嘴,电动伸缩杆316伸长带动电动砂轮317切割瓶嘴,若不好一次性切割下来,电动伸缩杆316回缩,橡胶机械抓手315便可先松开安瓿瓶5的瓶嘴,第二驱动电机318带动第二定位卡爪307旋转,以使安瓿瓶5换个面再次进行切割,从而提高切割效果。

56.本实施例中,如图1至图8所示,加设了切割台3后的安瓿瓶灌装密封装置整体工作流程如下(以灌装有机热载体样品为例):

57.首先,手动将安瓿瓶5装填到熔封台2的安瓿瓶定位孔207内,第一定位卡爪208卡住安瓿瓶5的底部,并将装有有机热载体的储液瓶4安放到定位凹槽106内,储液瓶4采用1l的铝瓶;

58.然后,转动第一旋转架202,使该安瓿瓶5转至灌浆管201的正下方,分别启动第二滑块109和第三滑块214,第二滑块109带动定位套筒105下降,使其套在储液瓶4的瓶盖外侧,第三滑块214带动灌浆管201伸入安瓿瓶5内,随后启动第一滑块108,带动钢制的注液针筒101插入储液瓶4的瓶盖上,并使送浆管102位于有机热载体的液面以下,注气管103位于有机热载体的液面以上;

59.再然后,启动惰性气体供气系统,n2由注气管103向储液瓶4内充入n2补压,当储液瓶4内压力足够时,有机热载体经由送浆管102缓缓压入安瓿瓶5内,当安瓿瓶5内液面到达目标位置后,升起注液针筒101至储液瓶4的瓶口下方1cm处,此时送浆管102和注气管103均位于有机热载体的液面以上,继续通入n21-2min,此时通入的n2会通过送浆管102注入安瓿瓶5内,置换安瓿瓶5内空气的同时也清洗了沾有有机热载体的送浆管102;

60.然后,通气时间结束后,抬升灌浆管201,安瓿瓶5随第一旋转架202旋转至火焰喷嘴215处,下一个安瓿瓶5也随之转至灌浆管201下方,进行下一次注液,此时第四滑块218调整火焰喷嘴215的高度使其对准转至此处的安瓿瓶5,并进行喷火,第一驱动电机216启动,带动安瓿瓶5缓慢进行自转,同时第四滑块218上下移动火焰喷嘴215,实现安瓿瓶5快速均匀加热,待加热一定时间后金属机械抓手219捏、拉安瓿瓶5的瓶嘴实现熔封;

61.最后,装有有机热载体的密封安瓿瓶5,经冷冻、回温后放置到切割台3的安瓿瓶放置孔306内,由橡胶机械抓手315从上方固定住瓶嘴后,在瓶口下方2cm处进行电动砂轮317的切割,切割掉的瓶嘴由橡胶机械抓手315放入存放凹槽312内进行收集,然后进行下一流程,下一流程主要包括三部分实验,称重计算损失、不能蒸发产物测定,色谱分析,由于不属于本装置主要步骤,此处不做过多的阐述。

62.本发明中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1