一种通用型机械手的传片测试装置的制作方法

1.本实用新型涉及一种通用型机械手的传片测试装置,属于检测结构领域。

背景技术:

2.晶圆的生产、加工需经过多个工序,晶圆传输系统用来实现晶圆在不同工位之间快速、高效、可靠的搬运。随着晶圆生产的产量和尺寸的不断增加,对晶圆传输结构的速度、精度要求也日益提高。晶圆传输机械手是晶圆输送系统的一种典型应用,按应用环境,可分为洁净机械手和真空机械手。晶圆传输机械手大都在有限的空间中实现晶圆的快速搬运,因此对其运动特性、反应灵敏性、运动准确性等方面都有较高的要求。

3.随着半导体设备的快速升级,为了满足市场需求,提高产量,不同工艺设备需要安装在同一个传输平台上进行同时工作,且传输平台的结构形式种类日益多样化,这就要求机械手可以满足不同行程和不同设备安装角度的取放片要求,以此提高工艺效率。申请号为 cn202110293343.1的专利申请文件公开了一种晶圆传输机械手,可以满足晶圆在水平和竖直两种状态的自由转换;横向传输拖板不会运行到干燥单元的正上方,从而排除在干燥工艺中将晶圆传输机械手运动部件上的杂质颗粒散落到晶圆上的可能性。但上述的机械手测试需要在结构件与电气件都加工装配好的情况下才能进行,大大增加产品设备的研发周期。为了缩短设备研发周期、及时验证机械手是否满足不同形式传输平台和不同工艺设备安装角度上传送晶圆的工作要求,并且还可提前测试部分电气和软件的互锁功能是否完善,需要设计出一种通用型机械手传片测试工装机构,在设计前期,大气环境下便可初步进行配合检测。

技术实现要素:

4.为了克服现有技术的不足,本实用新型的目的是提供一种通用型机械手的传片测试装置,可以满足机械手在大气环境下,对于不同结构形式的传输平台、不同安装角度的工艺设备(不同行程、不同角度)取放片的模拟测试要求,模块化设计,通用性强。

5.为解决上述技术问题,本实用新型是这样实现的:

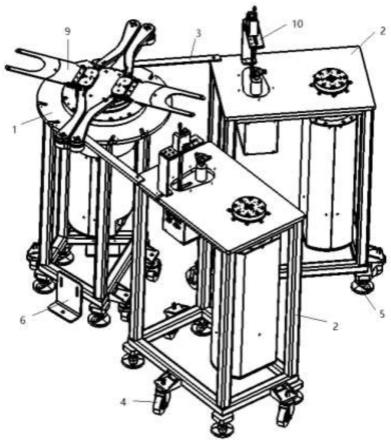

6.一种通用型机械手的传片测试装置,包括机架一1、机架二2,机架二通过限位杆3与机架一相连;机架一的数量为一个,机架二的数量包括但不限于两个;机械手9装在机架一上,校准机构10装在机架二上;

7.其中,限位杆3通过一端连接在机架一1顶部基板上不同排布角度的限位槽一7,另一端连接在机架二2顶部基板上不同间距的限位槽二8,实现机械手不同角度、不同形程传送晶圆的模拟测试,校准结构10通过检测机械手9放置晶圆的位置,来判断机械手传片的精度和可靠性。

8.前述的通用型机械手的传片测试装置,所述的机架一1顶部的基板为圆形,机架二顶部的基板为矩形。

9.前述的通用型机械手的传片测试装置,所述的机架一1顶部的基板边缘均匀设有

一个以上的限位槽一7,机架二顶部的基板上设有一个以上不同间距的限位槽二8,相邻限位槽一7 之间的角度、相邻限位槽二8之间的间距排布根据实际设备所需行程和安装角度进行设计。

10.前述的通用型机械手的传片测试装置,所述的限位槽一7和限位槽二8均为矩形,限位槽一7的一端呈切边垂直结构。

11.前述的通用型机械手的传片测试装置,所述的机架一和机架二的底部安装有脚轮4和调平支腿5;机架一1和机架二2通过脚轮和调平支腿进行移动和调平。

12.前述的的通用型机械手的传片测试装置,所述的机架一1两侧的底部固定有固定弯板6,机架一1借助固定弯板强化在地面的稳定性。

13.前述的通用型机械手的传片测试装置,所述的限位杆3截面呈“l”型,两端设有呈矩形结构的凸块和腰形通孔,两端分别与限位槽一7、限位槽二8配合,实现限位杆一端的主体侧壁与限位槽一7一端垂直切边共面限位配合,另一端的矩形凸块与限位槽二8的限位配合。

14.有益效果:

15.1、本实用新型提供一种通用型机械手的传片测试装置,机架一、机架二的基板上分别设有一个以上呈一定角度和间距排列的限位槽,与限位杆配合使用,可以满足机械手对于不同安装角度和行程机台的模拟测试需求,限位槽的角度和间距排布可根据实际设备所需行程和安装角度进行设计。

16.2、限位杆主体截面呈“l”型,两端有呈矩形结构的凸块和腰形通孔,通过螺栓可与机架基板上的限位槽配合,实现侧边共面限位、机架间距调整固定作用,并与调平支腿配合实现高度共面调节,满足机架基板三个方向的调节限位。

17.3、结构模块化设计,可通过校准结构检测机械手放置晶圆的位置,来判断机械手传片的精度和可靠性。

18.4、机构简洁,通用于不同行程机械手的检测,对不同行程、不同安装角度机台的模拟检测方便快捷,且便于调整和维护。

附图说明

19.图1是本实用新型的结构示意图;

20.图2是机架一、机架二的连接关系放大图;

21.图3是图2的侧视图。

22.图中主要标记的说明:1-机架一、2-机架二、3-限位杆、4-脚轮、5-调平支腿、6-固定弯板、7-限位槽一、8-限位槽二、9-机械手、10-校准机构。

具体实施方式

23.下面结合具体实施方式对本实用新型做进一步的详细说明。

24.参照图1、2、3所示,一种通用型机械手的传片测试装置,包括机架一1、机架二2,机架二2通过限位杆3与机架一1相连。机架一1的数量为一个,机架二2的数量包括但不限于两个。机械手9装在机架一1上,校准机构10装在机架二2上,因此,机架一1起到支撑固定机械手的作用,机架二不同角度和不同距离的放置起到模拟测试机台不同安装角度和不同传输

行程的功能。

25.机架一1和机架二2的底部安装有脚轮4和调平支腿5。机架一1和机架二2模块化设计,通过脚轮4和调平支腿5实现移动和调平。机架一1两侧的底部装有固定弯板6,机架一1借助固定弯板6强化在地面的稳固性。

26.机架一1顶部的基板为圆形,基板边缘均匀设有一个以上呈一定角度排列的限位槽一7,该限位槽一7为矩形,其一端呈切边垂直结构;机架二2顶部的基板为矩形,该基板上设有一个以上不同间距的矩形限位槽二8,相邻限位槽一7之间的角度、相邻限位槽二8之间的间距排布可根据实际设备所需行程和安装角度进行设计。

27.限位杆3主体截面呈“l”型,两端设有呈矩形结构的凸块和腰形通孔,一端连接在机架一1顶部基板上不同排布角度的限位槽一7,另一端连接在机架二2顶部基板上不同间距的限位槽二8,实现限位杆3一端的主体侧壁与限位槽一7一端垂直切边共面限位配合,另一端的矩形凸块与矩形限位槽二8的限位配合。

28.机械手9的手指传送晶圆至不同安装角度和不同安装距离的机架二2校准结构10上,以此模拟机台在不同安装角度和行程下,机械手传送晶圆的过程;校准结构10通过检测机械手9放置晶圆的位置,来判断机械手传片的精度和可靠性。

29.上述具体实施方式不以任何形式限制本实用新型的技术方案,凡是采用等同替换或等效变换的方式所获得的技术方案均落在本实用新型的保护范围。

技术特征:

1.一种通用型机械手的传片测试装置,其特征在于,包括机架一(1)、机架二(2),机架二通过限位杆(3)与机架一(1)相连;机架一(1)的数量为一个,机架二(2)的数量包括但不限于两个;机械手(9)装在机架一(1)上,校准机构(10)装在机架二(2)上;其中,限位杆(3)通过一端连接在机架一(1)顶部基板上不同排布角度的限位槽一(7),另一端连接在机架二(2)顶部基板上不同间距的限位槽二(8),实现机械手不同角度、不同形程传送晶圆的模拟测试,校准机构(10)通过检测机械手(9)放置晶圆的位置,来判断机械手传片的精度和可靠性。2.根据权利要求1所述的通用型机械手的传片测试装置,其特征在于,所述的机架一(1)顶部的基板为圆形,机架二顶部的基板为矩形。3.根据权利要求1或者2所述的通用型机械手的传片测试装置,其特征在于,所述的机架一(1)顶部的基板边缘均匀设有一个以上的限位槽一(7),机架二顶部的基板上设有一个以上不同间距的限位槽二(8),相邻限位槽一(7)之间的角度、相邻限位槽二(8)之间的间距排布根据实际设备所需行程和安装角度进行设计。4.根据权利要求3所述的通用型机械手的传片测试装置,其特征在于,限位槽一(7)和限位槽(8)二均为矩形,限位槽一(7)的一端呈切边垂直结构。5.根据权利要求1所述的通用型机械手的传片测试装置,其特征在于,所述的机架一和机架二的底部均安装有脚轮(4)和调平支腿(5);机架一和机架二通过脚轮(4)和调平支腿(5)进行移动和调平。6.根据权利要求1所述的通用型机械手的传片测试装置,其特征在于,机架一(1)两侧的底部固定有固定弯板(6),机架一借助固定弯板强化在地面的稳定性。7.根据权利要求1所述的通用型机械手的传片测试装置,其特征在于,所述的限位杆(3)截面呈“l”型,两端设有呈矩形结构的凸块和腰形通孔,两端分别与限位槽一(7)、限位槽二(8)配合,实现限位杆一端的主体侧壁与限位槽一(7)一端垂直切边共面限位配合,另一端的矩形凸块与限位槽二(8)的限位配合。

技术总结

本实用新型涉及一种通用型机械手的传片测试装置,包括机架一、机架二,两者通过限位杆相连;机架一的数量为一个,机架二的数量包括但不限于两个;机械手装在机架一顶部中心位置,校准机构装在机架二顶部安装孔处。限位杆通过一端连接在机架一顶部基板上不同排布角度的限位槽,另一端连接在机架二顶部基板上不同间距的限位槽,实现机械手不同角度、不同行程传送晶圆的模拟测试;校准机构通过检测机械手放置晶圆的位置,来判断机械手传片的精度和可靠性;本实用新型可以满足机械手在大气环境下,对于不同行程、不同角度取放片的模拟测试要求,模块化设计,通用性强。通用性强。通用性强。

技术研发人员:郭强 刘海洋 朱磊 高强 郭颂 李百顺 胡冬冬 许开东

受保护的技术使用者:江苏鲁汶仪器有限公司

技术研发日:2022.04.29

技术公布日:2022/11/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1