一种应用于金属粉末加工的下料装置的制作方法

1.本实用新型适用于金属粉末加工用辅助技术领域,特别涉及一种应用于金属粉末加工的下料装置。

背景技术:

2.目前,金属粉是指尺寸小于1mm的金属颗粒群,常用的压球的金属粉末主要有铁、钨、钼、铜、钴、镍、钛、钽、铝、锡、铅等粉末,金属粉包括单一金属粉末、合金粉末以及具有金属性质的某些难熔化合物粉末,是粉末冶金的主要原材料。

3.但是,现如今使用的下料装置中仍然存在一些不足之处:在对金属粉末进行下料处理时,一般都是通过下料管道将其倾倒于相应的储存桶内部,而由于储存桶自身材质重量较轻,进而在将物料进行倾倒时,单一的下料管并没有对储存桶进行限位处理,一旦储存桶受到外部环境影响而侧移,则会导致物料无法准确的被排放于内部。因此,我们提出一种应用于金属粉末加工的下料装置。

技术实现要素:

4.本实用新型的主要目的在于提供一种应用于金属粉末加工的下料装置,可以有效解决背景技术中的问题。

5.为实现上述目的,本实用新型采取的技术方案为:

6.一种应用于金属粉末加工的下料装置,包括下料管,所述下料管左右两侧顶部表面均的安装有固定板,每个所述固定板底部表面均固定安装有电推杆,每个所述电推杆传动轴底部表面固定安装有推动板,每个所述推动板底部表面均固定安装有传动齿条,所述下料管左右两侧底部表面均固定安装有固定框,每个所述固定框中端内部均转动安装有转动丝杆,每个所述转动丝杆内侧表面均固定镶嵌安装有传动齿轮,且传动齿轮后端与传动齿条前端相啮合。

7.优选的,每个所述转动丝杆外侧表面均活动套接有活动套筒,且活动套筒顶部活动贴合于固定框内部,每个所述活动套筒底部表面均固定安装有连接杆.

8.优选的,每个所述连接杆底端内侧表面均固定安装有抵紧板。

9.优选的,所述抵紧板右侧表面固定安装有压力传感器,所述下料管前端底部表面均固定安装单片机。

10.优选的,所述压力传感器的信号输出端与单片机的信号输入端相连接,所述单片机的信号输出端与电推杆的信号输入端相连接。

11.优选的,所述下料管中端固定连通有电磁阀。

12.与现有技术相比,本实用新型具有如下有益效果:

13.1.本实用新型的一种应用于金属粉末加工的下料装置,通过电推杆运转带动推动板随之下降时,结合传动齿条与传动齿轮的相啮合,可以随之带动转动丝杆同步进行转动时,使得其表面套接的活动套筒随之在下料管底部同步相向移动,带动下料管外侧的两组

抵紧板同步相向移动,对处于下料管下方的储存桶外部表面进行抵紧限位处理,保证储存桶在进行下料储存过程中不会任意的侧移而导致物料的洒落。

14.2.本实用新型的一种应用于金属粉末加工的下料装置,通过压力传感器检测抵紧板内侧与储存桶外侧表面接触产生的压力信息,再由单片机控制电推杆的启停,提高整个装置的运转自动性,减少操作者对其操作控制的难度。

附图说明

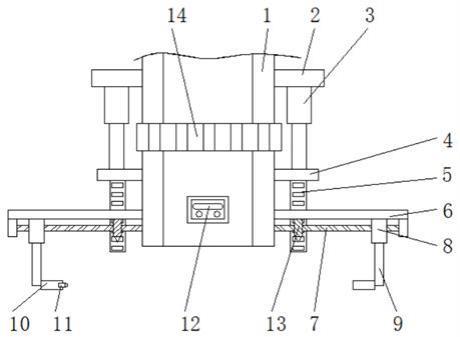

15.图1为本实用新型一种应用于金属粉末加工的下料装置的整体正视剖面结构示意图;

16.图2为本实用新型一种应用于金属粉末加工的下料装置的固定框仰视剖面结构示意图。

17.附图标记:1、下料管;2、固定板;3、电推杆;4、推动板;5、传动齿条;6、固定框;7、转动丝杆;8、活动套筒;9、连接杆;10、抵紧板;11、压力传感器;12、单片机;13、传动齿轮;14、电磁阀。

具体实施方式

18.如图1-2所示,一种应用于金属粉末加工的下料装置,包括下料管1,所述下料管1左右两侧顶部表面均的安装有固定板2,每个所述固定板2底部表面均固定安装有电推杆3,每个所述电推杆3传动轴底部表面固定安装有推动板4,每个所述推动板4底部表面均固定安装有传动齿条5,所述下料管1左右两侧底部表面均固定安装有固定框6,每个所述固定框6中端内部均转动安装有转动丝杆7,每个所述转动丝杆7内侧表面均固定镶嵌安装有传动齿轮13,且传动齿轮13后端与传动齿条5前端相啮合。

19.本实施例中如图1和图2所示,通过电推杆3运转带动推动板4随之下降时,结合传动齿条5与传动齿轮13的相啮合,可以随之带动转动丝杆7同步进行转动时,使得其表面套接的活动套筒8随之在下料管1底部同步相向移动,带动下料管1外侧的两组抵紧板10同步相向移动,对处于下料管1下方的储存桶1外部表面进行抵紧限位处理,保证储存桶1在进行下料储存过程中不会任意的侧移而导致物料的洒落。

20.本实施例中(通过图1和图2所示),每个所述转动丝杆7外侧表面均活动套接有活动套筒8,且活动套筒8顶部活动贴合于固定框6内部,每个所述活动套筒8底部表面均固定安装有连接杆9,保证整个装置的传动合理性。

21.本实施例中(通过图1和图2所示),每个所述连接杆9底端内侧表面均固定安装有抵紧板10,保证对储存桶的抵紧限位稳定性。

22.本实施例中(通过图1和图2所示),所述抵紧板10右侧表面固定安装有压力传感器11,所述下料管1前端底部表面均固定安装单片机12,通过压力传感器11检测抵紧板10内侧与储存桶外侧表面接触产生的压力信息,再由单片机12控制电推杆3的启停,提高整个装置的运转自动性,减少操作者对其操作控制的难度。

23.本实施例中(通过图1和图2所示),所述压力传感器11的信号输出端与单片机12的信号输入端相连接,所述单片机12的信号输出端与电推杆3的信号输入端相连接,保证整个装置的运转合理性。

24.本实施例中(通过图1和图2所示),所述下料管1中端固定连通有电磁阀14,保证物料不会任意的从下料管1内部移出。

25.需要说明的是,本实用新型为一种应用于金属粉末加工的下料装置,部件均为通用标准件或者本邻域技术人员知晓的部件,其结构和原理都为本技术人员均可通过技术手册得知或通过常规实验方法获知,工作时,通过外部控制开关打开单片机12,同步将接料所需的储存桶放置于下料管1出口下方,随之启动电推杆3使其带动传动齿条5进行下降,结合传动齿条5与传动齿轮13的相啮合,使得其表面套接的活动套筒8随之在下料管1底部同步相向移动,带动下料管1外侧的两组抵紧板10同步相向移动,对处于下料管1下方的储存桶1外部表面进行抵紧限位处理后,在单片机3的控制下关闭电推杆3,随之通过外部控制开关打开电磁阀14将物料进行下料处理,相较于传统的金属粉末加工用辅助技术,本装置通过电推杆3运转带动推动板4随之下降时,结合传动齿条5与传动齿轮13的相啮合,可以随之带动转动丝杆7同步进行转动时,使得其表面套接的活动套筒8随之在下料管1底部同步相向移动,带动下料管1外侧的两组抵紧板10同步相向移动,对处于下料管1下方的储存桶1外部表面进行抵紧限位处理,保证储存桶1在进行下料储存过程中不会任意的侧移而导致物料的洒落。

技术特征:

1.一种应用于金属粉末加工的下料装置,包括下料管(1),其特征在于:所述下料管(1)左右两侧顶部表面均的安装有固定板(2),每个所述固定板(2)底部表面均固定安装有电推杆(3),每个所述电推杆(3)传动轴底部表面固定安装有推动板(4),每个所述推动板(4)底部表面均固定安装有传动齿条(5),所述下料管(1)左右两侧底部表面均固定安装有固定框(6),每个所述固定框(6)中端内部均转动安装有转动丝杆(7),每个所述转动丝杆(7)内侧表面均固定镶嵌安装有传动齿轮(13),且传动齿轮(13)后端与传动齿条(5)前端相啮合。2.根据权利要求1所述的一种应用于金属粉末加工的下料装置,其特征在于:每个所述转动丝杆(7)外侧表面均活动套接有活动套筒(8),且活动套筒(8)顶部活动贴合于固定框(6)内部,每个所述活动套筒(8)底部表面均固定安装有连接杆(9)。3.根据权利要求2所述的一种应用于金属粉末加工的下料装置,其特征在于:每个所述连接杆(9)底端内侧表面均固定安装有抵紧板(10)。4.根据权利要求3所述的一种应用于金属粉末加工的下料装置,其特征在于:所述抵紧板(10)右侧表面固定安装有压力传感器(11),所述下料管(1)前端底部表面均固定安装单片机(12)。5.根据权利要求4所述的一种应用于金属粉末加工的下料装置,其特征在于:所述压力传感器(11)的信号输出端与单片机(12)的信号输入端相连接,所述单片机(12)的信号输出端与电推杆(3)的信号输入端相连接。6.根据权利要求1所述的一种应用于金属粉末加工的下料装置,其特征在于:所述下料管(1)中端固定连通有电磁阀(14)。

技术总结

本实用新型适用于金属粉末加工用辅助技术领域,公开了一种应用于金属粉末加工的下料装置,包括下料管,所述下料管左右两侧顶部表面均的安装有固定板,每个所述固定板底部表面均固定安装有电推杆,每个所述电推杆传动轴底部表面固定安装有推动板。本实用新型通过电推杆运转带动推动板随之下降时,结合传动齿条与传动齿轮的相啮合,可以随之带动转动丝杆同步进行转动时,使得其表面套接的活动套筒随之在下料管底部同步相向移动,带动下料管外侧的两组抵紧板同步相向移动,对处于下料管下方的储存桶外部表面进行抵紧限位处理,保证储存桶在进行下料储存过程中不会任意的侧移而导致物料的洒落,较为实用,适合广泛推广与使用。适合广泛推广与使用。适合广泛推广与使用。

技术研发人员:管志艳

受保护的技术使用者:天津中信宝德环保科技股份有限公司

技术研发日:2022.05.16

技术公布日:2022/11/24

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1