一种新型铝型材自动装框装置的制作方法

1.本实用新型涉及铝型材生产设备领域,具体是一种新型铝型材自动装框装置。

背景技术:

2.铝型材是新能源汽车、建筑、装潢、仓储等领域较为普遍应用的材料,其结构轻巧、耐腐蚀、原材料不破坏环境,能够工业化大批量生产等优势,在人的生活中被广泛应用,在铝型材生产过程中,基本采用人工抬料的装框方式,这种方式效率低,且工人比较辛苦。有些企业改人工装框为机器人配合专用夹具来实现装框。这种装框方式在某种程度上摆脱了人工装框的辛苦,但是机器人装框对工人的文化程度和技术水平有要求,且机器人需要做安全防护装置,整个设备在车间的占用空间较多,尤其是机器人的总高度会给车间行车吊装物料的带来很多不方便。小批量打样,机器人也会影响设备的使用。因此,本领域技术人员提供了一种新型铝型材自动装框装置,以解决上述背景技术中提出的问题。

技术实现要素:

3.本实用新型的目的在于提供一种新型铝型材自动装框装置,以解决上述背景技术中提出的问题。

4.为实现上述目的,本实用新型提供如下技术方案:

5.一种新型铝型材自动装框装置,包括切割锯和铝型材设备冷床,所述切割锯设置在所述铝型材设备冷床一侧,所述铝型材设备冷床另一侧设置有伺服皮带模组,所述伺服皮带模组一共有五组,且每一组伺服皮带模组均有四段输送装置组成,所述伺服皮带模组一侧中部设置有隔条分发输送模组,所述隔条分发输送模组的输出端设置有位于所述伺服皮带模组末端的伺服横向端隔条机构,所述横向端隔条机构一端部设置有两条导轨,所述导轨上方设置有有轨电车,所述导轨两侧固定设置有地面举升机构。

6.作为本实用新型进一步的方案:所述铝型材设备冷床下方设置有输送检测装置,所述伺服皮带模组以及所述地面举升机构下方均设置有感应装置。

7.作为本实用新型进一步的方案:所述有轨电车上方设置有料框,所述有轨电车有两个。

8.作为本实用新型进一步的方案:所述地面举升机构有两个,且两个所述地面举升机构安装于所述轨道的两侧,其安装位置低于所述轨道的安装位置。

9.作为本实用新型进一步的方案:所述输送检测装置以及所述感应装置通过导线外接在外部控制上。

10.与现有技术相比,本实用新型的有益效果是:

11.本实用新型能够将切好待装框的铝型材自动装框,从而减少了人工的劳动强度,减少了人力浪费,比机器人装框更方便操作,更节省空间,提高了铝型材装框的工作效率。

附图说明

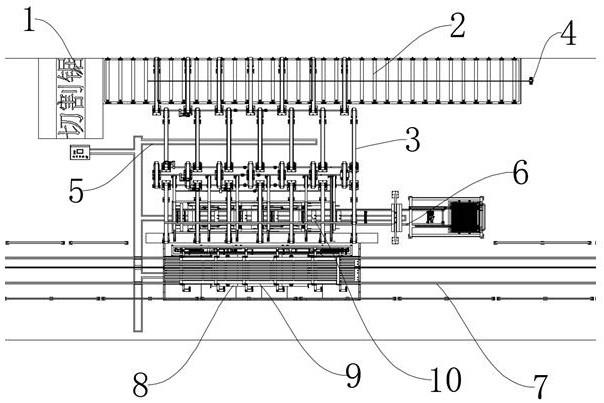

12.图1为本实用新型的俯视图;

13.图2为本实用新型的结构图;

14.图3为本实用新型图2中伺服皮带模组部位的局部放大图。

15.图中:1、切割锯;2、铝型材设备冷床;3、伺服皮带模组;4、输送检测装置;5、感应装置;6、隔条分发输送模组;7、导轨;8、有轨电车;9、地面举升机构;10、伺服横向端隔条机构。

具体实施方式

16.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

17.请参阅图1~3,本实用新型实施例中,一种新型铝型材自动装框装置,包括切割锯1和铝型材设备冷床2,切割锯1设置在铝型材设备冷床2一侧,铝型材设备冷床2另一侧设置有伺服皮带模组3,伺服皮带模组3一共有五组,且每一组伺服皮带模组3均有四段输送装置组成,伺服皮带模组3一侧中部设置有隔条分发输送模组6,隔条分发输送模组6的输出端设置有位于伺服皮带模组3末端的伺服横向端隔条机构10,横向端隔条机构一端部设置有两条导轨7,导轨7上方设置有有轨电车8,导轨7两侧固定设置有地面举升机构9。

18.通过采用上述技术方案,可以通过的隔条分发输送装置实现隔条的储存、分发和输送,彻底的取代了人工放置短隔条,也优于用模组和机械手分发隔条,相较于现有的模组或机械手分发隔条过程而言,更简洁高效,伺服横向端隔条机构10设置在隔条输送机构上,当隔条输送到位时开始工作,将隔条和待装框物料一起端起并横移至装框区,此机构避免了机器人编程和示教对位置的麻烦,方便使用,能够将切好待装框的铝型材自动装框,从而减少了人工的劳动强度,减少了人力浪费,比机器人装框更方便操作,更节省空间,提高了铝型材装框的工作效率。

19.其中,铝型材设备冷床2下方设置有输送检测装置4,伺服皮带模组3以及地面举升机构9下方均设置有感应装置5,输送检测装置4以及感应装置5通过导线外接在外部控制上,输送检测装置4可以实现对铝型材设备冷床2内部输送出来的铝型材进行检测,感应装置5可以实现对伺服皮带模组3的输送过程进行检测,伺服皮带模组3配合感应装置5,可将待装框的物料排列成自动装框设置的位置,方便装框。

20.其中,有轨电车8上方设置有料框,有轨电车8有两个,地面举升机构9有两个,且两个地面举升机构9安装于轨道的两侧,其安装位置低于轨道的安装位置,可以在不使用地面举升机构9时,使其能够隐藏在轨道下方位置,不影响设备的其他作业,工作时将伺服横向端隔条机构10送过来的隔条及待装框物料接住并稳稳的放置到停在轨道上有轨电车8上的料框里,通过两台有轨电车8可有序交错的托着料框进入装框区完成装框工作。

21.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.一种新型铝型材自动装框装置,包括切割锯(1)和铝型材设备冷床(2),其特征在于:所述切割锯(1)设置在所述铝型材设备冷床(2)一侧,所述铝型材设备冷床(2)另一侧设置有伺服皮带模组(3),所述伺服皮带模组(3)一共有五组,且每一组伺服皮带模组(3)均有四段输送装置组成,所述伺服皮带模组(3)一侧中部设置有隔条分发输送模组(6),所述隔条分发输送模组(6)的输出端设置有位于所述伺服皮带模组(3)末端的伺服横向端隔条机构(10),所述横向端隔条机构一端部设置有两条导轨(7),所述导轨(7)上方设置有有轨电车(8),所述导轨(7)两侧固定设置有地面举升机构(9)。2.根据权利要求1所述的一种新型铝型材自动装框装置,其特征在于:所述铝型材设备冷床(2)下方设置有输送检测装置(4),所述伺服皮带模组(3)以及所述地面举升机构(9)下方均设置有感应装置(5)。3.根据权利要求1所述的一种新型铝型材自动装框装置,其特征在于:所述有轨电车(8)上方设置有料框,所述有轨电车(8)有两个。4.根据权利要求1所述的一种新型铝型材自动装框装置,其特征在于:所述地面举升机构(9)有两个,且两个所述地面举升机构(9)安装于所述导轨的两侧,其安装位置低于所述导轨的安装位置。5.根据权利要求2所述的一种新型铝型材自动装框装置,其特征在于:所述输送检测装置(4)以及所述感应装置(5)通过导线外接在外部控制上。

技术总结

本实用新型公开了铝型材生产设备领域的一种新型铝型材自动装框装置,包括切割锯和铝型材设备冷床,所述切割锯设置在所述铝型材设备冷床一侧,所述铝型材设备冷床另一侧设置有伺服皮带模组,所述伺服皮带模组一共有五组,且每一组伺服皮带模组均有四段输送装置组成,所述伺服皮带模组一侧中部设置有隔条分发输送模组,所述隔条分发输送模组的输出端设置有位于所述伺服皮带模组末端的伺服横向端隔条机构。本实用新型能够将切好待装框的铝型材自动装框,从而减少了人工的劳动强度,减少了人力浪费,比机器人装框更方便操作,更节省空间,提高了铝型材装框的工作效率。提高了铝型材装框的工作效率。提高了铝型材装框的工作效率。

技术研发人员:裘志烘 韩国哲 李祥艳 裘荣标

受保护的技术使用者:深圳市鑫台铭智能装备股份有限公司

技术研发日:2022.05.25

技术公布日:2022/8/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1