一种自带减压装置的水泥包装机出料嘴的制作方法

1.本实用新型涉及水泥加工技术领域,尤其涉及一种自带减压装置的水泥包装机出料嘴。

背景技术:

2.水泥:粉状水硬性无机胶凝材料。加水搅拌后成浆体,能在空气中硬化或者在水中硬化,并能把砂、石等材料牢固地胶结在一起,由于水泥的适用性较广,在建筑领域水泥的需求量剧增,导致对水泥的生产量的增长。

3.水泥生产企业主要粉尘危害存在于水泥包装机部位,在水泥的封装过程中,水泥进入袋中形成的压力及自身动能,使包装袋内产生大量水泥粉尘并在正压作用下,沿包装袋缝隙(编织袋)、缝合处缝隙及挂袋口处向包装袋外呈喷射状扩散。

4.现有的水泥包装机的出嘴口多数竖直通透的导管,这造成水泥的冲击力无法得到有效的缓冲,从而造成水泥的飞溅,造成粉尘浓度的超标。

技术实现要素:

5.本实用新型的目的是为了解决现有技术中出嘴口多数竖直通透的导管,这造成水泥的冲击力无法得到有效的缓冲,从而造成水泥的飞溅,造成粉尘浓度的超标的缺点,而提出的一种自带减压装置的水泥包装机出料嘴。

6.为了实现上述目的,本实用新型采用了如下技术方案:

7.一种自带减压装置的水泥包装机出料嘴,包括:

8.出料组件,所述出料组件包括出料嘴壳和边壳,所述出料嘴壳为竖状壳,且底部设置为由中部向两侧倾斜向下设置的斜边,两个所述边壳对称固定连接在出料嘴壳两侧,且与出料嘴壳内部连通;

9.减压组件,所述减压组件包括转轴、第一减压板和第二减压板,多个所述转轴分别固定连接在第一减压板和第二减压板上端,且带动第一减压板和第二减压板水平转动,多个所述第一减压板设置在边壳靠近出料嘴壳的一侧,且等距平行设置,多个所述第二减压板设置在边壳远离出料嘴壳的一侧,且等距平行设置,所述第一减压板和第二减压板交错设置。

10.优选的,所述出料嘴壳内部固定连接有隔板,所述隔板与两个边壳平行设置,将出料嘴壳内部分隔为两个导料通道。

11.优选的,所述第一减压板和第二减压板均为三角形柱,且两侧的第一减压板和第二减压板的尖端相对设置。

12.优选的,所述出料嘴壳上固定安装有进料斗,所述进料斗底端与出料嘴壳内部连通。

13.优选的,两个所述边壳相互远离的一侧固定连接有导板,所述导板水平设置在边壳侧边。

14.优选的,所述第一减压板和第二减压板底侧设置为倾斜面,且第一减压板和第二减压板底面与出料嘴壳底面平行。

15.与现有技术相比,本实用新型的有益效果是:

16.将需要包装的水泥导入到出料嘴壳内部,由于两个边壳固定在出料嘴壳两侧,形成了一个倒t形的出料嘴,在导料时会对水泥料进行缓冲,从而减少了在导料时产生的冲击力,第一减压板和第二减压板交错设置,在导料时水泥料会向两侧的边壳移动,在移动过程中有第一减压板和第二减压板会对移动的水泥料进行减速,起到减压的效果,减少了粉尘的飞溅,本实用新型减少了水泥的冲击,减少了水泥的飞溅,降低了粉尘的浓度。

附图说明

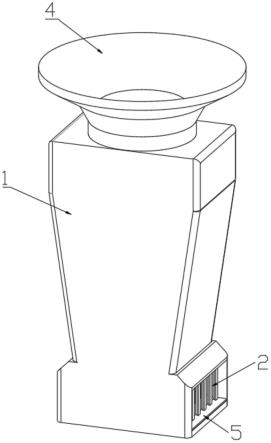

17.图1为本实用新型提出的一种自带减压装置的水泥包装机出料嘴的正面结构示意图;

18.图2为本实用新型提出的一种自带减压装置的水泥包装机出料嘴的侧面结构示意图;

19.图3为本实用新型提出的一种自带减压装置的水泥包装机出料嘴的剖视图;

20.图4为本实用新型提出的一种自带减压装置的水泥包装机出料嘴的减压组件结构图。

21.图中:1出料组件、11出料嘴壳、12边壳、2减压组件、21转轴、22第一减压板、23第二减压板、3隔板、4进料斗、5导板。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

23.本实用新型中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本实用新型可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。

24.参照图1-4,一种自带减压装置的水泥包装机出料嘴,包括:

25.出料组件1,出料组件1包括出料嘴壳11和边壳12,出料嘴壳11为竖状壳,且底部设置为由中部向两侧倾斜向下设置的斜边,两个边壳12对称固定连接在出料嘴壳11两侧,且与出料嘴壳11内部连通,将需要包装的水泥导入到出料嘴壳11内部,由于两个边壳12固定在出料嘴壳11两侧,形成了一个倒t形的出料嘴,在导料时会对水泥料进行缓冲,从而减少了在导料时产生的冲击力;

26.减压组件2,减压组件2包括转轴21、第一减压板22和第二减压板23,多个转轴21分别固定连接在第一减压板22和第二减压板23上端,且带动第一减压板22和第二减压板23水平转动,多个第一减压板22设置在边壳12靠近出料嘴壳11的一侧,且等距平行设置,多个第二减压板23设置在边壳12远离出料嘴壳11的一侧,且等距平行设置,第一减压板22和第二减压板23交错设置,在导料时水泥料会向两侧的边壳12移动,在移动过程中有第一减压板22和第二减压板23会对移动的水泥料进行减速,起到减压的效果,减少了粉尘的飞溅。

27.应用上述技术方案的实施例中,将需要包装的水泥导入到出料嘴壳11内部,由于两个边壳12固定在出料嘴壳11两侧,形成了一个倒t形的出料嘴,在导料时会对水泥料进行缓冲,从而减少了在导料时产生的冲击力,第一减压板22和第二减压板23交错设置,在导料时水泥料会向两侧的边壳12移动,在移动过程中有第一减压板22和第二减压板23会对移动的水泥料进行减速,起到减压的效果,减少了粉尘的飞溅,本实用新型减少了水泥的冲击,减少了水泥的飞溅,降低了粉尘的浓度。

28.本实施例中优选的技术方案,出料嘴壳11内部固定连接有隔板3,隔板3与两个边壳12平行设置,将出料嘴壳11内部分隔为两个导料通道,为了避免冲击力的不均匀,通过隔板3将出料嘴壳11分隔为啷个等大小的空间,保证了冲击力的相同;

29.第一减压板22和第二减压板23均为三角形柱,且两侧的第一减压板22和第二减压板23的尖端相对设置,三角形柱形的减压板减少了转移时的冲击力,保证了水泥粉的传导;

30.出料嘴壳11上固定安装有进料斗4,进料斗4底端与出料嘴壳11内部连通,方便了从生产机器中将水泥粉尘导入到出料组件中;

31.两个边壳12相互远离的一侧固定连接有导板5,导板5水平设置在边壳12侧边,水平的导板5对侧边移动的水泥粉进行减速缓冲,从而减少冲击力;

32.第一减压板22和第二减压板23底侧设置为倾斜面,且第一减压板22和第二减压板23底面与出料嘴壳11底面平行。

33.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.一种自带减压装置的水泥包装机出料嘴,其特征在于,包括:出料组件(1),所述出料组件(1)包括出料嘴壳(11)和边壳(12),所述出料嘴壳(11)为竖状壳,且底部设置为由中部向两侧倾斜向下设置的斜边,两个所述边壳(12)对称固定连接在出料嘴壳(11)两侧,且与出料嘴壳(11)内部连通;减压组件(2),所述减压组件(2)包括转轴(21)、第一减压板(22)和第二减压板(23),多个所述转轴(21)分别固定连接在第一减压板(22)和第二减压板(23)上端,且带动第一减压板(22)和第二减压板(23)水平转动,多个所述第一减压板(22)设置在边壳(12)靠近出料嘴壳(11)的一侧,且等距平行设置,多个所述第二减压板(23)设置在边壳(12)远离出料嘴壳(11)的一侧,且等距平行设置,所述第一减压板(22)和第二减压板(23)交错设置。2.根据权利要求1所述的一种自带减压装置的水泥包装机出料嘴,其特征在于,所述出料嘴壳(11)内部固定连接有隔板(3),所述隔板(3)与两个边壳(12)平行设置,将出料嘴壳(11)内部分隔为两个导料通道。3.根据权利要求1所述的一种自带减压装置的水泥包装机出料嘴,其特征在于,所述第一减压板(22)和第二减压板(23)均为三角形柱,且两侧的第一减压板(22)和第二减压板(23)的尖端相对设置。4.根据权利要求1所述的一种自带减压装置的水泥包装机出料嘴,其特征在于,所述出料嘴壳(11)上固定安装有进料斗(4),所述进料斗(4)底端与出料嘴壳(11)内部连通。5.根据权利要求1所述的一种自带减压装置的水泥包装机出料嘴,其特征在于,两个所述边壳(12)相互远离的一侧固定连接有导板(5),所述导板(5)水平设置在边壳(12)侧边。6.根据权利要求1所述的一种自带减压装置的水泥包装机出料嘴,其特征在于,所述第一减压板(22)和第二减压板(23)底侧设置为倾斜面,且第一减压板(22)和第二减压板(23)底面与出料嘴壳(11)底面平行。

技术总结

本实用新型公开了一种自带减压装置的水泥包装机出料嘴,包括:出料组件,所述出料组件包括出料嘴壳和边壳,所述出料嘴壳为竖状壳,且底部设置为由中部向两侧倾斜向下设置的斜边,两个所述边壳对称固定连接在出料嘴壳两侧;减压组件,所述减压组件包括转轴、第一减压板和第二减压板,多个所述转轴分别固定连接在第一减压板和第二减压板上端,且带动第一减压板和第二减压板水平转动,多个所述第一减压板设置在边壳靠近出料嘴壳的一侧,且等距平行设置,多个所述第二减压板设置在边壳远离出料嘴壳的一侧,且等距平行设置,所述第一减压板和第二减压板交错设置。本实用新型减少了水泥的冲击,减少了水泥的飞溅,降低了粉尘的浓度。降低了粉尘的浓度。降低了粉尘的浓度。

技术研发人员:程峰 丁贵贤

受保护的技术使用者:青岛斯鲁森工贸有限公司

技术研发日:2022.06.13

技术公布日:2022/10/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1