一种铝合金生产用自动夹持机构的制作方法

1.本实用新型涉及铝合金生产技术领域,具体是一种铝合金生产用自动夹持机构。

背景技术:

2.随着近年来科学技术以及工业经济的飞速发展,对铝合金构件的需求日益增,其在航空、航天、汽车、机械制造、船舶及化学工业中已大量应用,而在铝合金生产加工过程中,铝合金粗胚常以圆棒的形式浇注加工而成,而在对铝合金圆棒圆棒进行移动运输时,大多采用龙门吊夹持形式,对铝合金圆棒进行移动运输。

3.经检索,中国专利网公开了一种铝合金加工用成品夹持装置(公开公告号cn216327716u),包括固定架,所述固定架的内顶部固定安装有移动机构,所述移动机构的底部固定安装有防护箱,所述防护箱的内部固定安装有夹持机构,所述移动机构包括十字电动滑台、滑块、连接块、液压杆和升缩杆,所述固定架的内顶部固定安装有十字电动滑台,所述十字电动滑台的内部活动安装有滑块,此类装置通过设置十字电动滑台,液压杆伸长带动升缩杆使防护箱下移,防护箱下移使夹持机构移动至夹持铝合金,铝合金夹持好后,十字电动滑台带动滑块使连接块移动,连接块移动带动液压杆和伸缩杆移动,使防护箱带动夹持机构将铝合金移动至所需要的位置,达到了多方位移动作用。然而使用此类装置对铝合金进行夹持过程中,其单组夹持机构的夹持稳定性较差,且只能对有限长度的铝合金进行夹持工作,无法对不同长度的铝合金进行夹持运输工作。因此,本领域技术人员提供了一种铝合金生产用自动夹持机构,以解决上述背景技术中提出的问题。

技术实现要素:

4.本实用新型的目的在于提供一种铝合金生产用自动夹持机构,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种铝合金生产用自动夹持机构,包括两组挂耳,两组所述挂耳的输出端与校位组件固定连接,所述校位组件中安装座的输出端安装有夹臂组件;

6.所述校位组件包括固定在挂耳输出端的臂力导轨架,所述臂力导轨架的导轨内侧转动连接有校位丝杆,所述校位丝杆的输出端设置有校位电机,且校位丝杆的外侧正对于臂力导轨架的导轨端对称套设有两组导向滑台,所述导向滑台的底部板面设置有安装座。

7.作为本实用新型再进一步的方案:两组所述挂耳相对于臂力导轨架的水平中线呈对称式排列。

8.作为本实用新型再进一步的方案:所述校位丝杆以中线为界,中线的两侧分别设置有相互对称排列的正、反丝牙,所述校位丝杆通过正、反丝牙与两组导向滑台对称套接。

9.作为本实用新型再进一步的方案:所述臂力导轨架的导轨内壁对称设置有导向卡条,所述导向滑台的前后两侧板面对称开设有与导向卡条相适配的导向卡槽。

10.作为本实用新型再进一步的方案:所述夹臂组件包括夹持架,所述夹持架的顶端

设置有连接座,且夹持架的一侧设置有传动壳体,所述传动壳体的内侧设置有传动电机,所述夹持架的底部端口从外向里依次对称连接有第一臂力连杆、第二臂力连杆,所述第一臂力连杆、第二臂力连杆的底部输出端均与夹爪连接,所述夹持架的内侧位于中部位置处转动连接有传动丝杆,所述传动丝杆与传动电机通过同步带连接,且传动丝杆的外侧套设有升降滑台,所述升降滑台通过臂力导杆与第一臂力连杆连接。

11.作为本实用新型再进一步的方案:所述传动电机的输出端设置有同步带轮a,所述传动丝杆的底部输出端设置有同步带轮b,所述同步带轮a与同步带轮b通过同步带连接。

12.作为本实用新型再进一步的方案:所述夹爪的夹面安装有绝热陶瓷。

13.与现有技术相比,本实用新型的有益效果是:

14.本实用新型通过校位组件对夹臂组件夹距的预调节校位,在夹臂组件的自主夹持下,其一方面能够提高铝合金圆棒的夹持稳定,避免夹持过程中出现棒体倾斜滑落的情况,另一方面通过对夹臂组件间距的预调节,能够对不同长短的铝合金圆棒进行夹持运输工作,继而提高夹持机构的灵活使用性能。

附图说明

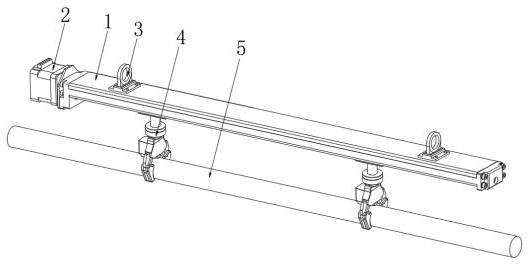

15.图1为一种铝合金生产用自动夹持机构的结构示意图;

16.图2为一种铝合金生产用自动夹持机构中校位组件的结构示意图;

17.图3为一种铝合金生产用自动夹持机构中夹臂组件的结构示意图;

18.图4为一种铝合金生产用自动夹持机构中夹臂组件内部的结构示意图。

19.图中:1、臂力导轨架;2、校位电机;3、挂耳;4、夹臂组件;41、夹持架;42、连接座;43、传动壳体;44、第一臂力连杆;45、第二臂力连杆;46、夹爪;47、传动丝杆;48、升降滑台;49、臂力导杆;410、传动电机;411、同步带;412、同步带轮a;413、同步带轮b;5、铝合金圆棒;6、校位丝杆;7、导向滑台;8、安装座。

具体实施方式

20.请参阅图1~4,本实用新型实施例中,一种铝合金生产用自动夹持机构,包括两组挂耳3,两组挂耳3相对于臂力导轨架1的水平中线呈对称式排列,在使用夹持机构对铝合金圆棒5进行夹持运输移动工作时,通过两组挂耳3的挂放,将夹持机构与起吊设备挂接,通过起吊设备的起吊位移,将夹持机构位移至铝合金圆棒5上,对铝合金圆棒5进行自主夹持运输工作。

21.两组挂耳3的输出端与校位组件固定连接,校位组件包括固定在挂耳3输出端的臂力导轨架1,臂力导轨架1的导轨内侧转动连接有校位丝杆6,校位丝杆6的输出端设置有校位电机2,且校位丝杆6的外侧正对于臂力导轨架1的导轨端对称套设有两组导向滑台7,导向滑台7的底部板面设置有安装座8,校位丝杆6以中线为界,中线的两侧分别设置有相互对称排列的正、反丝牙,校位丝杆6通过正、反丝牙与两组导向滑台7对称套接,臂力导轨架1的导轨内壁对称设置有导向卡条,导向滑台7的前后两侧板面对称开设有与导向卡条相适配的导向卡槽,在使用夹持机构对铝合金圆棒5进行夹持工作时,工作人员根据铝合金圆棒5的长度,对两组夹臂组件4的间距进行预调节,继而在调节过程中,校位电机2工作,带动校位丝杆6转动,通过导向滑台7与臂力导轨架1的导向卡合,推动导向滑台7在臂力导轨架1上

对称滑动,对夹臂组件4的间距进行调节,使其能够对不同长短的铝合金圆棒5进行平稳的夹持工作,提高夹持机构的灵活使用性能。

22.校位组件中安装座8的输出端安装有夹臂组件4,夹臂组件4包括夹持架41,夹持架41的顶端设置有连接座42,且夹持架41的一侧设置有传动壳体43,传动壳体43的内侧设置有传动电机410,夹持架41的底部端口从外向里依次对称连接有第一臂力连杆44、第二臂力连杆45,第一臂力连杆44、第二臂力连杆45的底部输出端均与夹爪46连接,夹爪46的夹面安装有绝热陶瓷,在使用夹臂组件4对铝合金圆棒5夹持过程中,通过在夹爪46的夹面安装绝热陶瓷,具有良好的绝热作用,能够对刚浇注成型后的铝合金圆棒5进行隔热,避免热量传递至夹臂组件4上。

23.夹持架41的内侧位于中部位置处转动连接有传动丝杆47,传动丝杆47与传动电机410通过同步带411连接,且传动丝杆47的外侧套设有升降滑台48,升降滑台48通过臂力导杆49与第一臂力连杆44连接,传动电机410的输出端设置有同步带轮a412,传动丝杆47的底部输出端设置有同步带轮b413,同步带轮a412与同步带轮b413通过同步带411连接,当对铝合金圆棒5进行夹持工作时,传动电机410工作,带动同步带轮a412转动,通过同步带411的中转传动,升降滑台48带动同步带轮b413转动,继而带动传动丝杆47转动,传动丝杆47在转动过程中,推动升降滑台48向上滑动,继而升降滑台48在上移的同时,带动臂力导杆49向上拉动,臂力导杆49将拉力转化为推力传递至第一臂力连杆44上,推动第一臂力连杆44对称转动,继而在第二臂力连杆45的臂力连接下,推动夹爪46对合,对铝合金圆棒5进行自主式、夹持运输工作。

24.本实用新型的工作原理是:在使用夹持机构对铝合金圆棒5进行夹持运输移动工作时,通过两组挂耳3的挂放,将夹持机构与起吊设备挂接,通过起吊设备的起吊位移,将夹持机构位移至铝合金圆棒5上,对铝合金圆棒5进行自主夹持运输工作,继而在使用夹持机构对铝合金圆棒5进行夹持工作时,工作人员根据铝合金圆棒5的长度,对两组夹臂组件4的间距进行预调节,在调节过程中,校位电机2工作,带动校位丝杆6转动,通过导向滑台7与臂力导轨架1的导向卡合,推动导向滑台7在臂力导轨架1上对称滑动,对夹臂组件4的间距进行调节,使其能够对不同长短的铝合金圆棒5进行平稳的夹持工作,进一步的当对铝合金圆棒5进行夹持时,传动电机410工作,带动同步带轮a412转动,通过同步带411的中转传动,升降滑台48带动同步带轮b413转动,继而带动传动丝杆47转动,传动丝杆47在转动过程中,推动升降滑台48向上滑动,继而升降滑台48在上移的同时,带动臂力导杆49向上拉动,臂力导杆49将拉力转化为推力传递至第一臂力连杆44上,推动第一臂力连杆44对称转动,继而在第二臂力连杆45的臂力连接下,推动夹爪46对合,对铝合金圆棒5进行自主式、夹持运输工作。

25.以上所述的,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1