一种坡度模拟的底板支撑结构的制作方法

1.本实用新型属于钢箱梁加工设备,尤其是一种坡度模拟的底板支撑结构。

背景技术:

2.钢箱梁又叫钢板箱形梁,是大跨径桥梁常用的结构形式。一般用在跨度较大的桥梁上,因外型像一个箱子故叫做钢箱梁。钢箱梁一般由顶板、底板、腹板、横隔板、纵隔板及加劲肋等通过全焊接的方式连接而成。钢箱主梁的跨度达几百米及至上千米,一般分为若干梁段制造和安装,其横截面具有宽幅和扁平的外形特点,高宽比达到1:10左右。

3.为了提高加工质量和加工精度,钢箱梁生产时底板需根据实际道路坡度摆放。现有技术中,为了达到此要求,需在胎架上焊接顶杆并逐个人工测量其高度,生产不同坡度要求工件时需重新调整测量,据统计单次调整,需要3人约8小时,费时费力。

技术实现要素:

4.为了克服上述技术缺陷,本实用新型提供一种坡度模拟的底板支撑结构,以解决背景技术所涉及的问题。

5.本实用新型提供一种坡度模拟的底板支撑结构,包括:

6.放置平台,由多个相隔预定间距的传输机构或支撑架组成,适于放置待组装成钢梁箱的底板;

7.升降组件,包括多个放置在所述传输机构或支撑架之间的升降机;

8.控制器,与所述升降机信号连接,控制所述升降机升高不同高度,使得所述升降机的升降杆顶部的连线与钢梁箱在实际道路坡度相符。

9.优选地或可选地,所述传输机构包括:

10.支撑架,截面形状为“t”形或近似于“t”形;其包括固定安装在工作台面上的立柱,以及设置在所述立柱上的安装台;

11.辊筒,转动安装在所述安装台上方;

12.驱动电机,设置在所述安装台上,与所述辊筒传动连接。

13.优选地或可选地,所述立柱两侧分别设置有加强筋。

14.优选地或可选地,所述升降组件在传输机构或支撑架的横向上至少设置有4列升降机,分别位于所述待组装成钢梁箱的底板的两侧。

15.优选地或可选地,位于内侧的两个升降机相对与所述传输机构或支撑架位置固定;位于外侧的两个升降机安装在横移模组上,可沿着传输机构或支撑架横向运动。

16.优选地或可选地,所述升降机为数控自动升降机,与伺服电机相连接。

17.优选地或可选地,所述升降机的升降杆顶部设置有顶升块,与所述底板相抵。

18.优选地或可选地,所述顶升块的上表面为弧形。

19.本实用新型涉及一种坡度模拟的底板支撑结构,相较于现有技术,具有如下有益效果:本实用新型根据设计图纸控制所述升降机升高不同高度,使得所述升降机的升降杆

顶部的连线与钢梁箱在实际道路坡度相符,快速自动调整多个顶杆高度形成虚拟坡度,极大的提高了生产效率。

附图说明

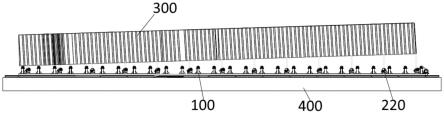

20.图1是本实用新型的纵向示意图。

21.图2是本实用新型的横向示意图。

22.图3是本实用新型中传输装置的结构示意图。

23.图4是本实用新型中升降机的结构示意图。

24.附图标记为:100、传输机构;110、支撑架;120、辊筒;130、驱动电机;111、立柱;112、安装台;113、加强筋;210、伺服电机;220、升降机;230、升降杆;240、顶升块;250、横移模组;300、钢梁箱;400、工作台面。

具体实施方式

25.在下文的描述中,给出了大量具体的细节以便提供对本实用新型更为彻底的理解。然而,对于本领域技术人员而言显而易见的是,本实用新型可以无需一个或多个这些细节而得以实施。在其他的例子中,为了避免与本实用新型发生混淆,对于本领域公知的一些技术特征未进行描述。

26.参阅附图1至4,一种坡度模拟的底板支撑结构,包括:放置平台、升降组件和控制器。

27.其中,放置平台由多个相隔预定间距的传输机构100或支撑架110组成,适于放置待组装成钢梁箱300的底板;在本实施例中,所述放置平台有多个传输机构100组成,所述传输机构100为辊筒120式传输机构100。具体地,参阅附图3,所述传输机构100包括支撑架110、辊筒120和驱动电机130。支撑架110截面形状为“t”形或近似于“t”形;其包括固定安装在工作台面400上的立柱111,设置在所述立柱111上的安装台112,以及设置在所述立柱111两侧的加强筋113;辊筒120转动安装在所述安装台112上方;驱动电机130设置在所述安装台112上,与所述辊筒120传动连接。升降组件包括多个放置在所述传输机构100或支撑架110之间的升降机220,所述升降机220为数控自动升降机220,与伺服电机210相连接。控制器与所述升降机220信号连接,根据设计图纸控制所述升降机220升高不同高度,使得所述升降机220的升降杆230顶部的连线与钢梁箱300在实际道路坡度相符,快速自动调整多个顶杆高度形成虚拟坡度,极大的提高了生产效率。

28.在进一步实施例中,参阅附图4,所述升降机220的升降杆230顶部设置有顶升块240,与所述底板相抵,且所述顶升块240的上表面为弧形。如此设置,无论底板处于何种角度,所述顶升块240与所述底板之间只有一个接触点,保证了钢梁箱300的加工稳定性。

29.在进一步实施例中,由于所述升降机220与底板之间为点接触,因此,所述升降组件在同一个传输机构100或支撑架110的间距内至少设置有两个升降机220,且两个升降机220分别位于所述底板的两侧,一般情况下,两个升降机220处于同一高度,与其它升降机220配合实现纵向坡度的模拟。但是对于特殊结构的钢梁箱300,在横向上也需要一定坡度时,可以在加工时调整两个升降机220,以模拟横向坡度。

30.在进一步实施例中,所述升降组件在传输机构100或支撑架110的横向上至少设置

有4列升降机220,分别位于所述钢箱梁300底板的两侧。提高了支撑的稳定性,保证了钢梁箱300的加工稳定性。其中,位于内侧的两个升降机220相对与所述传输机构100或支撑架110位置固定;位于外侧的两个升降机220安装在横移模组250上,可沿着传输机构100或支撑架110横向运动。通过横移模组250调整位于外侧的两个升降机220的位置,使得所述升降机220外侧的连续具有一定的弧度,兼容旁弯的钢箱梁300底板的角度模拟。

31.为了方便理解坡度模拟的底板支撑结构的技术方案,对其工作原理做出简要说明:在顶升过程中,通过横移模组250,调整位于外侧升降机的位置,以满足待组装成钢梁箱的底板的旁弯度,然后通过传输装置或吊装装置将底板传输至放置平台,并水平放置在放置平台上,控制器根据设计图纸控制所述升降机220升高不同高度,使得所述升降机220的升降杆230顶部的连线与钢梁箱300在实际道路坡度相符,快速自动调整多个顶杆高度形成虚拟坡度,极大的提高了生产效率。

32.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本实用新型对各种可能的组合方式不再另行说明。

技术特征:

1.一种坡度模拟的底板支撑结构,其特征在于,包括:放置平台,由多个相隔预定间距的传输机构或支撑架组成,适于放置待组装成钢梁箱的底板;升降组件,包括多个放置在所述传输机构或支撑架之间的升降机;控制器,与所述升降机信号连接,控制所述升降机升高不同高度,使得所述升降机的升降杆顶部的连线与钢梁箱在实际道路坡度相符。2.根据权利要求1所述的坡度模拟的底板支撑结构,其特征在于,所述传输机构包括:支撑架,截面形状为“t”形或近似于“t”形;其包括固定安装在工作台面上的立柱,以及设置在所述立柱上的安装台;辊筒,转动安装在所述安装台上方;驱动电机,设置在所述安装台上,与所述辊筒传动连接。3.根据权利要求2所述的坡度模拟的底板支撑结构,其特征在于,所述立柱两侧分别设置有加强筋。4.根据权利要求1所述的坡度模拟的底板支撑结构,其特征在于,所述升降组件在传输机构或支撑架的横向上至少设置有4列升降机,分别位于待组装成钢梁箱的底板的两侧。5.根据权利要求4所述的坡度模拟的底板支撑结构,其特征在于,位于内侧的两个升降机相对与所述传输机构或支撑架位置固定;位于外侧的两个升降机安装在横移模组上,可沿着传输机构或支撑架横向运动。6.根据权利要求1至5任一项所述的坡度模拟的底板支撑结构,其特征在于,所述升降机为数控自动升降机,与伺服电机相连接。7.根据权利要求1所述的坡度模拟的底板支撑结构,其特征在于,所述升降机的升降杆顶部设置有顶升块,与所述底板相抵。8.根据权利要求7所述的坡度模拟的底板支撑结构,其特征在于,所述顶升块的上表面为弧形。

技术总结

本实用新型公开了一种坡度模拟的底板支撑结构,属于钢箱梁加工钢箱梁加工。包括钢箱梁加工。包括:放置平台、升降组件和控制器。其中,放置平台由多个相隔预定间距的传输机构或支撑架组成,适于放置待组装成钢梁箱的底板;升降组件包括多个放置在所述传输机构或支撑架之间的升降机;控制器与所述升降机信号连接。本实用新型根据设计图纸控制所述升降机升高不同高度,使得所述升降机的升降杆顶部的连线与钢梁箱在实际道路坡度相符,快速自动调整多个顶杆高度形成虚拟坡度,极大的提高了生产效率。效率。效率。

技术研发人员:蒋开 邓建春

受保护的技术使用者:鸿开智能装备(江苏)有限公司

技术研发日:2022.09.29

技术公布日:2023/2/3

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1