一种起重机用吊臂的制作方法

本技术涉及起重机,具体涉及一种起重机用吊臂。

背景技术:

1、起重机械广泛应用于工矿企业、港口码头、车站仓库、建筑工地、海洋开发、宇宙航行等各个工业部分,起重机械发展到现在,已经成为合理组织大量生产和机械化流水作业的基础,是现代化生产的重要标志,广泛用于各种行业的不同场所,由于现有的多数起重机吊臂结构,特别是吊臂根部结构连接方式简单,结构强度不够,导致吊臂在长时间高强度的作业下,对重物进行吊起时吊臂根部结构容易发生变形或折断,降低了吊臂的承重能力和作业效率,严重时甚至对底部的工作人员造成伤害,如中国专利申请号为cn201920304389.7,公告日为2020.02.07,其公开了一种起重机吊臂用的加固结构,具体公开了包括底座,所述支撑柱的顶端固定连接有吊臂,所述支撑柱的内部开设有空腔,所述空腔设有蜗杆,所述蜗杆的表面啮合有蜗轮,所述螺杆的表面螺纹连接有内螺纹套管,所述支撑柱靠近中部的右侧开设有通槽,所述内螺纹套管的右侧固定连接有固定块,所述吊臂靠近中部的下表面固定连接有滑轨,所述移动块的底部铰接有加固杆,所述固定块的右侧与加固杆的底端铰接。该实用新型通过相关结构的配合使用,解决了现有的起重机多数没有吊臂加固机构,导致吊臂在长时间高强度的作业下,对重物进行吊起时容易发生变形或折断,导致对底部的工作人员造成伤害的问题。但是该结构仅仅是对吊臂结构中吊臂进行加固,并不能对吊臂的根部进行加固,而对于吊臂来说,吊臂的根部对吊臂的支撑起着非常关键的作用,从而需要对吊臂的根部进行加固。为此,提出一种起重机用吊臂。

技术实现思路

1、本实用新型目的在于提供一种起重机用吊臂,使得吊臂的根部结构更加稳固结实,从而提高吊臂整体结构的强度,提升吊臂的起重性能,提高吊臂的作业效率。

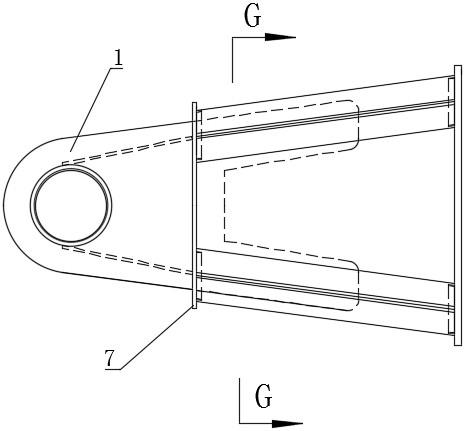

2、为达到上述目的,一种起重机用吊臂,包括吊臂和用于与吊臂相连的吊臂根部结构,所述吊臂通过第三连接板与所述吊臂根部结构进行焊接,所述吊臂根部结构包括连接内耳、直支撑管、支承板、斜支撑管、第一连接板、第二连接板,所述连接内耳嵌透于所述支承板中心与第一连接板连接,所述支承板与所述直支撑管和所述斜支撑管外部固定连接;

3、第一连接板的数量为两个以上,第二连接板的数量为两个以上,所述第一连接板与所述第二连接板相互连接形成一个框体结构,直支撑管和斜支撑管的一侧壁上设有缺口,位于第一连接板和第二连接板连接处两侧的第一连接板和第二连接板通过缺口嵌入到直支撑管或斜支撑管内,且位于第一连接板和第二连接板连接处两侧的第一连接板和第二连接板与缺口固定连接。

4、以上设置,通过焊接,使得吊臂与吊臂根部结构进行连接,通过连接内耳嵌透于支承板中心,与支承板连接,穿透支承板的中心,在一定程度上,提升了吊臂根部结构的支承性能,同时,通过吊臂根部的第一连接板与第二连接板相互连接,并内嵌于直支撑管或斜支撑管内部,与直支撑管和斜支撑管连接成一体,形成内嵌式封闭连接结构,使吊臂根部结构更加结实,提高了吊臂结构的强度,提升了吊臂的承重能力,提高了吊臂的作业效率。

5、进一步的,所述第三连接板一侧面分别与所述吊臂根部结构的直支撑管、斜支撑管、第一连接板、第二连接板的底端焊接,所述第三连接板另一侧面分别所述吊臂的支撑柱焊接。

6、以上设置,通过第三连接板分别与吊臂和吊臂根部结构焊接,使得吊臂和吊臂根部结构连接成一体,使得吊臂整体结构更加结实稳固。

7、进一步的,所述连接内耳设为拱形,嵌透于支承板中心,与支承板垂直连接,与第一连接板嵌透连接。

8、以上设置,具有更好的支承能力。

9、进一步的,所述直支撑管和斜支撑管为圆柱形空心管,直支撑管的数量为两个,斜支撑管的数量为两个,两个直支撑管位于支承板的一侧,两个斜支撑管位于支承板的另一侧。

10、以上设置,通过设置直支撑管和斜支撑管为圆柱形空心管,且在四个角落位置设置有直支撑管和斜支撑管,从而形成四个角落位置的支撑结构,在一定程度上,提高了吊臂结构的强度、承重能力。

11、进一步的,所述连接内耳的底板与支承板相连,且与所述第一连接板连接。

12、以上设置,加大第一连接板连接可靠性。

13、进一步的,所述连接内耳的底板数量为四个,位于直支撑管一侧的两个连接内耳底板平行设置,且与一第一连接板垂直连接,位于斜支撑管一侧的两个连接内耳底板平行设置,且与另一第一连接板垂直连接。

14、以上设置,通过相对设置的两个第一连接板分别与两个连接内耳底板相连,从而使得第一连接板与支承板之间的连接更加可靠。

15、进一步的,直支撑管和斜支撑管为横截面面积相等的圆柱形空心管。

16、以上设置,通过设置相同横截面面积,确保直支撑管和斜支撑管的支撑效果更加可靠。

17、进一步的,缺口对应的弧长为直支撑管和斜支撑管圆周长的四分之一。

18、以上设置,将缺口设置为占用圆柱形空心管的四分之一面积,从而使得确保直支撑管和斜支撑管的支撑特性的同时也使得直支撑管和斜支撑管与第一连接板以及第二连接板之间形成一体的连接结构,进一步确保支撑的稳定性以及可靠性。

19、进一步的,第一连接板的数量为两个,第二连接板的数量为两个,两个第一连接板平行设置,两个第二连接板平行设置,且两个第一连接板与两个第二连接板首尾相连形成方形框体,方形框体的四个对角位置嵌入到直支撑管和斜支撑管的缺口内。

20、以上设置,通过将四个直角位置设置在缺口处,使得连接处容易产生变形的位置通过圆柱形空心管确保连接的稳定性。

21、进一步的,第一连接板的厚度大于第二连接板的厚度。

22、以上设置,由于第一连接板主要连接相同的直支撑管或斜支撑管,而在相同类型的支撑管的一侧作为主要支撑管,会产生更大的支撑力确保两个相同类型的支撑管能够进行稳定的连接。

技术特征:

1.一种起重机用吊臂,包括吊臂和用于与吊臂相连的吊臂根部结构,其特征在于:所述吊臂通过第三连接板与所述吊臂根部结构进行焊接,所述吊臂根部结构包括连接内耳、直支撑管、支承板、斜支撑管、第一连接板、第二连接板,所述连接内耳嵌透于所述支承板中心与第一连接板连接,所述支承板与所述直支撑管和所述斜支撑管外部固定连接;

2.根据权利要求1所述的一种起重机用吊臂,其特征在于:所述第三连接板一侧面分别与所述吊臂根部结构的直支撑管、斜支撑管、第一连接板、第二连接板的底端焊接,所述第三连接板另一侧面分别所述吊臂的支撑柱焊接。

3.根据权利要求1所述的一种起重机用吊臂,其特征在于:所述连接内耳设为拱形,嵌透于支承板中心,与支承板垂直连接,与第一连接板嵌透连接。

4.根据权利要求1所述的一种起重机用吊臂,其特征在于:所述直支撑管和斜支撑管为圆柱形空心管,直支撑管的数量为两个,斜支撑管的数量为两个,两个直支撑管位于支承板的一侧,两个斜支撑管位于支承板的另一侧。

5.根据权利要求1所述的一种起重机用吊臂,其特征在于:所述连接内耳的底板与支承板相连,且与所述第一连接板连接。

6.根据权利要求4所述的一种起重机用吊臂,其特征在于:所述连接内耳的底板底柱数量为四个,位于直支撑管一侧的两个连接内耳底板底柱平行设置,且与一第一横梁连接板垂直连接,位于斜支撑管一侧的两个连接内耳底板底柱平行设置,且与另一第一横梁连接板垂直连接。

7.根据权利要求3所述的一种起重机用吊臂,其特征在于:直支撑管和斜支撑管为横截面面积相等的圆柱形空心管。

8.根据权利要求6所述的一种起重机用吊臂,其特征在于:缺口对应的弧长为直支撑管和斜支撑管圆周长的四分之一。

9.根据权利要求1所述的一种起重机用吊臂,其特征在于:第一连接板的数量为两个,第二连接板的数量为两个,两个第一连接板平行设置,两个第二连接板平行设置,且两个第一连接板与两个第二连接梁首尾相连形成方形框体,方形框体的四个对角位置嵌入到直支撑管和斜支撑管的缺口内。

10.根据权利要求1所述的一种起重机用吊臂,其特征在于:第一连接板的宽厚度大于第二连接板的厚度宽度。

技术总结

本技术提供了一种起重机用吊臂,一种起重机用吊臂,包括吊臂和用于与吊臂相连的吊臂根部结构,所述吊臂通过第三连接板与所述吊臂根部结构进行焊接,所述吊臂根部结构包括连接内耳、直支撑管、支承板、斜支撑管、第一连接板、第二连接板,通过吊臂根部的支承板与直支撑管和斜支撑管的外部连接,连接内耳底板与第一连接板垂直连接,两个第一连接板与两个第二连接板首尾相连形成方形框体,方形框体的四个对角位置嵌入到直支撑管和斜支撑管的缺口内,形成内嵌式封闭连接结构,使吊臂根部结构更稳固结实,同时使得吊臂和吊臂根部结构连接成一体,从而有效提高了吊臂整体结构的强度,提升了吊臂的起重性能。

技术研发人员:覃勇,王海江,赵旭,刘忠饶,梁远祯,郭小飞

受保护的技术使用者:中船华南船舶机械有限公司

技术研发日:20220929

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!