一种管材防卡滞下料结构的制作方法

1.本实用新型涉及塑料管材生产领域,尤其涉及一种管材防卡滞下料结构。

背景技术:

2.在塑料管材的生产过程中,为了方便储存和运输,需要将挤出的塑料管材进行截取,得到一定长度的管材,并将管材暂存在箱体中,等待后道设备进行打标、检验等工序。

3.为了方便下料,可以在箱体一侧底部安装下料槽体,使得箱体中的管材逐步通过下料槽体下落,方便后续设备的加工。为了避免多根管材同时下落,下料槽体的宽度小于两倍的管材直径,但是在生产过程中,会产生管材在下料槽体顶部卡滞的问题,下料的稳定性差,需要进行改进。

技术实现要素:

4.本实用新型的目的在于提供一种管材防卡滞下料结构,进行管材的暂存和稳定下料,避免卡滞的问题。

5.为达此目的,本实用新型采用以下技术方案:

6.一种管材防卡滞下料结构,包括:管材暂存箱、控制器、推料滚筒和滚筒横移驱动装置,所述管材暂存箱一侧底部设置有向下延伸的第一导流板,所述管材暂存箱底部设置有斜向下指向第一导流板的底板,所述底板的底部末端设置有向下延伸并与第一导流板平行的第二导流板,所述管材暂存箱侧面下部设置有位于第一导流板上方并与推料滚筒对应的开口,所述开口外侧设置有支架,所述滚筒横移驱动装置水平设置在支架外侧并指向开口,所述推料滚筒设置在开口中并与滚筒横移驱动装置相连接,所述控制器与滚筒横移驱动装置相连接,进行推料滚筒的横移控制。

7.其中,还包括光电传感器,所述光电传感器与控制器相连接,进行信号传输。

8.其中,所述光电传感器采用对射型光电传感器,对射型光电传感器包括发光器和收光器,所述发光器和收光器相对设置在第一导流板和第二导流板的外侧面。

9.其中,所述第一导流板与第二导流板的间距大于单根管材的直径,且小于两倍的管材直径。

10.其中,所述滚筒横移驱动装置采用气缸或者电动伸缩杆。

11.其中,所述控制器采用plc控制器。

12.本实用新型的有益效果:一种管材防卡滞下料结构,通过管材暂存箱进行管材的暂存,下料过程中,通过倾斜的底板将管材引导至第一导流板和第二导流板之间的槽体,通过槽体进行单列逐步下料,当槽体上方发生卡滞问题时,利用滚筒横移驱动装置进行推料滚筒的前移,去除卡滞问题,使得管材顺利进入槽体,提升了下料的顺畅度,避免影响后续的生产。

附图说明

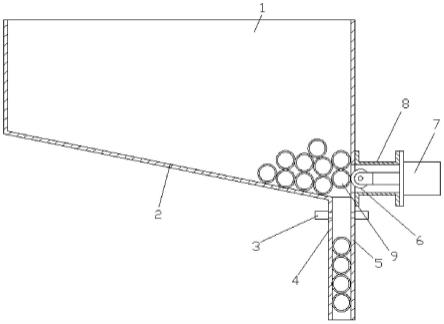

13.图1是本实用新型的结构示意图;

14.图2是图1中滚筒前移后的结构示意图。

具体实施方式

15.下面结合图1至图2并通过具体实施例来进一步说明本实用新型的技术方案。

16.如图1所示的管材防卡滞下料结构,用于管材9的存储和顺序下料,包括:管材暂存箱1、控制器(附图中未示出)、光电传感器3、推料滚筒6和滚筒横移驱动装置7,所述管材暂存箱1一侧底部设置有向下延伸的第一导流板5,所述管材暂存箱1底部设置有斜向下指向第一导流板5的底板2,通过管材暂存箱1进行管材9的暂存,下料过程中,通过倾斜的底板2将管材9自动引导至底板2的底部末端。

17.所述底板2的底部末端设置有向下延伸并与第一导流板5平行的第二导流板4,所述第一导流板5与第二导流板4的间距大于单根管材9的直径,且小于两倍的管材直径,形成允许单列管材9下落的槽体。在本实施例中,第一导流板5与第二导流板4的间距略大于管材9外圆直径1~2mm即可。

18.所述管材暂存箱1侧面下部设置有位于第一导流板5上方并与推料滚筒6对应的开口10,所述开口10外侧设置有支架8,采用螺栓固定,拆装便利。所述滚筒横移驱动装置7水平设置在支架8外侧并指向开口10,在本实施例中,所述滚筒横移驱动装置7采用气缸或者电动伸缩杆,可以水平进行伸缩。

19.如图1所示,槽体顶部的管材9发出了卡滞,所述推料滚筒6设置在开口10中并与滚筒横移驱动装置7相连接,通过滚筒横移驱动装置7进行推料滚筒6的前移和后退,如图2所示,即可去除卡滞问题,使得管材9顺利进入槽体,提升了下料的顺畅度。

20.在本实施例中,所述控制器采用plc控制器,通过所述控制器与滚筒横移驱动装置7相连接,进行推料滚筒6的横移控制,提升自动化水平。为了自动识别卡滞问题,通过光电传感器3进行下料检测,所述光电传感器3与控制器相连接,进行信号传输。

21.如图1所示,所述光电传感器3采用对射型光电传感器,对射型光电传感器包括发光器和收光器,所述发光器和收光器相对设置在第一导流板5和第二导流板4的外侧面,多下落的一列管材9进行检测,当出现空缺时,缺表示发生了卡滞问题,需要进行滚筒横移驱动装置7的伸缩动作。

22.以上内容仅为本实用新型的较佳实施例,对于本领域的普通技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本实用新型的限制。

技术特征:

1.一种管材防卡滞下料结构,用于管材的存储和顺序下料,其特征在于,包括:管材暂存箱、控制器、推料滚筒和滚筒横移驱动装置,所述管材暂存箱一侧底部设置有向下延伸的第一导流板,所述管材暂存箱底部设置有斜向下指向第一导流板的底板,所述底板的底部末端设置有向下延伸并与第一导流板平行的第二导流板,所述管材暂存箱侧面下部设置有位于第一导流板上方并与推料滚筒对应的开口,所述开口外侧设置有支架,所述滚筒横移驱动装置水平设置在支架外侧并指向开口,所述推料滚筒设置在开口中并与滚筒横移驱动装置相连接,所述控制器与滚筒横移驱动装置相连接,进行推料滚筒的横移控制。2.根据权利要求1所述的管材防卡滞下料结构,其特征在于,还包括光电传感器,所述光电传感器与控制器相连接,进行信号传输。3.根据权利要求2所述的管材防卡滞下料结构,其特征在于,所述光电传感器采用对射型光电传感器,对射型光电传感器包括发光器和收光器,所述发光器和收光器相对设置在第一导流板和第二导流板的外侧面。4.根据权利要求1所述的管材防卡滞下料结构,其特征在于,所述第一导流板与第二导流板的间距大于单根管材的直径,且小于两倍的管材直径。5.根据权利要求1所述的管材防卡滞下料结构,其特征在于,所述滚筒横移驱动装置采用气缸或者电动伸缩杆。6.根据权利要求1所述的管材防卡滞下料结构,其特征在于,所述控制器采用plc控制器。

技术总结

本实用新型公开了一种管材防卡滞下料结构,其包括:管材暂存箱、控制器、推料滚筒和滚筒横移驱动装置,所述管材暂存箱一侧底部设置有向下延伸的第一导流板,所述管材暂存箱底部设置有斜向下指向第一导流板的底板,所述底板的底部末端设置有向下延伸并与第一导流板平行的第二导流板,所述管材暂存箱侧面下部设置有位于第一导流板上方并与推料滚筒对应的开口,所述开口外侧设置有支架,所述滚筒横移驱动装置水平设置在支架外侧并指向开口,所述推料滚筒设置在开口中并与滚筒横移驱动装置相连接。本实用新型所述的管材防卡滞下料结构,通过管材暂存箱进行管材的暂存,可以去除卡滞问题,提升了下料的顺畅度。提升了下料的顺畅度。提升了下料的顺畅度。

技术研发人员:陈鹤忠

受保护的技术使用者:张家港市亿利机械有限公司

技术研发日:2022.11.14

技术公布日:2023/3/13

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1