一种金属叉运托盘的制作方法

本技术涉及一种金属叉运托盘,属于货物搬运。

背景技术:

1、托盘作为搬运工具是现代物流转运过程重要的装卸、储存及运输装置,其与叉车配合使用能够大大提高货物的搬运周转效率。

2、现有的存在各种类型的托盘,按照材质可分为木质托盘、塑料托盘、塑木托盘以及金属托盘,木托盘应用广泛,其价格便宜,但是其载重能力有限且容易损坏;塑料托盘相对于木托盘价格稍高,其承载能力有限,载重也小,而金属托盘多采用钢材制得,坚固实用,不仅承载能力是最强的,而且可以回收利用,具有较长的使用寿命,使用周期长;与木托盘相比防水防潮及防锈,更加环保,与塑料托盘相比强度高,具有耐磨且耐高温的优势。

3、尽管金属托盘存在上述诸多优势,但是在其使用过程中仍然存在如下缺陷,由于其采用钢材制得,导致托盘自身重量大,而为了保证托盘的承载能力及牢固性现有的多采用钢管加工金属托盘,耗材高,产品成本也相对较高。

技术实现思路

1、本实用新型针对现有技术存在的不足,提供一种金属叉运托盘。

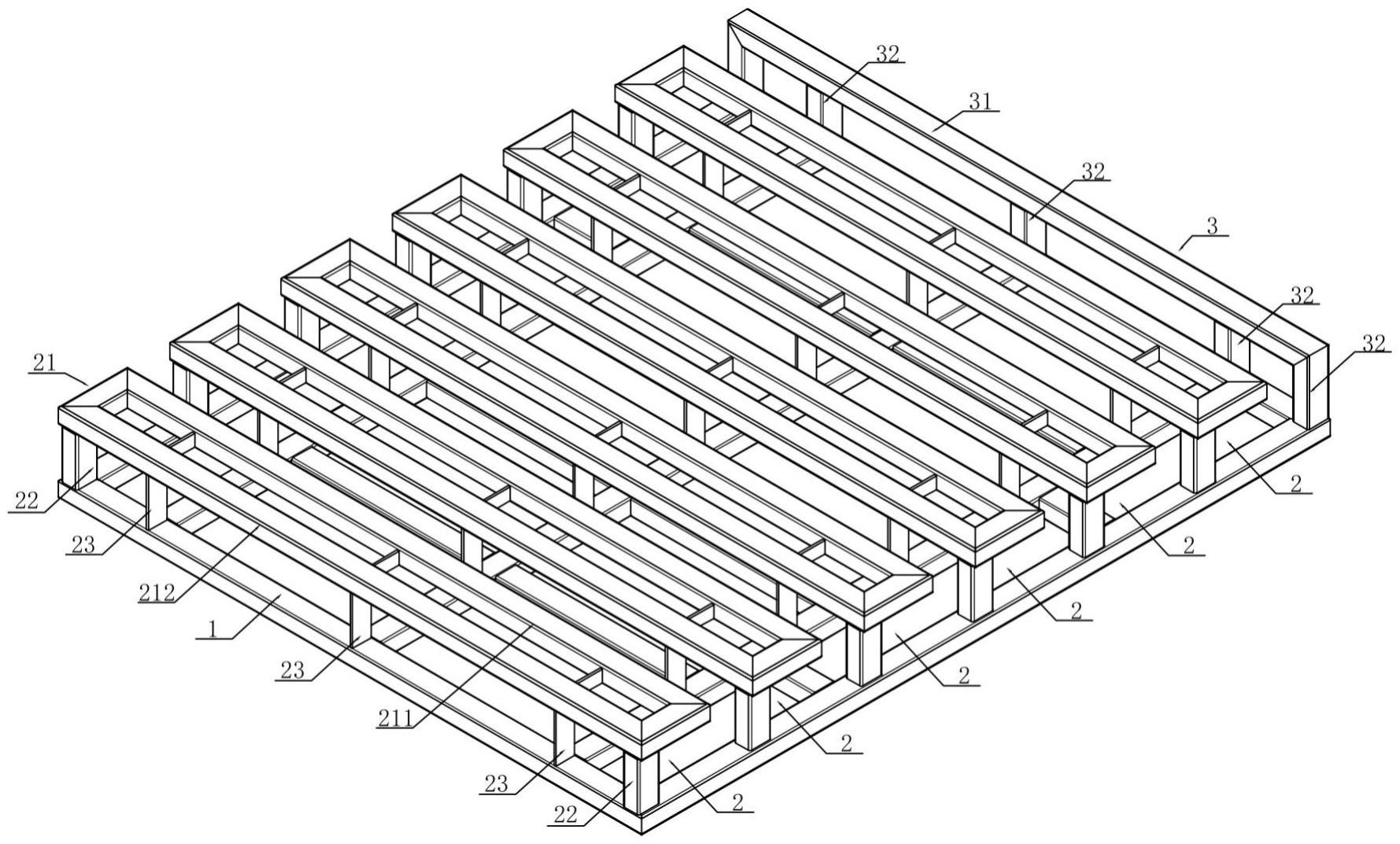

2、本实用新型解决上述技术问题的技术方案如下:一种金属叉运托盘,包括底盘及设置在底盘上的多个主承载组件,所述主承载组件的截面呈7字型,所述主承载组件包括主承载框架及多个主支撑件,所述主支撑件设置在所述主承载框架与所述底盘之间,所述主承载框架包括前横梁及后横梁,至少中间的所述主支撑件采用片状撑板,所述片状撑板呈倒l型结构,所述片状撑板的横前部与所述前横梁连接,所述片状撑板的横后部与所述后横梁连接,所述片状撑板的竖下部与所述底盘连接,所述后横梁上设有用于定位所述片状撑板的插缝。

3、本实用新型的有益效果是:主支撑件作为承载货物的重要部件,至少中间主支撑件采用片状撑板,也就意味着少则中间主支撑件可以采用片状撑板,多则所有的主支撑件均采用片状撑板,当然介于二者之间的主支撑件的数量也是可以采用片状撑板的;片状撑板支撑在底盘上,后横梁上有定位片状撑板的插缝,定位连接方便,片状撑板可伸入插缝定位然后与后横梁连接,连接强度高,采用倒l型的片状撑板与主承载框架的连接形成一体结构,不仅提高了托盘的强度,尤其是在竖向方向上支撑强度大,满足托盘承载能力要求,而且在托盘进叉时可有效防止叉齿撞损托盘的支撑部位,提高托盘的使用寿命,且降低了耗材的使用量,节约成本,片状撑板加工安装方便,提高了托盘的加工效率。

4、在上述技术方案的基础上,本实用新型还可以做如下改进。

5、进一步的,所述片状撑板上设有用于定位所述后横梁的台肩。

6、采用上述进一步方案的有益效果是,片状撑板的横后部能插入到插缝内后与后横梁连接,同时台肩还能对后横梁具有定位支撑的效果,便于片状撑板与主承载框架的定位及安装。

7、进一步的,所述片状撑板为一体式结构。

8、采用上述进一步方案的有益效果是,进一步提高片状撑板的自身支撑强度,从而提高托盘的承载能力。

9、进一步的,所述片状撑板的厚度为1-8mm。

10、进一步的,所述片状撑板的厚度为2.5-4mm。

11、采用上述进一步方案的有益效果是,可在满足支撑强度要求的前提下,设计合理的片状撑板的厚度,进一步减轻托盘的重量便于物流转运,同时节约托盘用材降低成本。

12、进一步的,所述片状撑板分别与所述前横梁、后横梁和/或所述底盘焊接。

13、采用上述进一步方案的有益效果是,可直接采用焊接的方式实现片状撑板与主承载框架及底盘的连接,操作方便,连接强度高。

14、进一步的,所述主承载组件以矩形阵列的排布方式设置在所述底盘上。

15、采用上述进一步方案的有益效果是,主承载组件在底盘上的布置可以是一行多列或者是多行多列,如主承载组件为连续的长条状结构采用一行多列的布局方式,具体要求可根据实际需要选择合适的主承载组件的排列布局。

16、进一步的,还包括设置所述主承载组件外侧的辅承载组件,所述辅承载组件设置在边部的所述主承载组件的开口侧,所述辅承载组件包括辅横梁及多个辅支撑件,所述辅支撑件连接所述辅横梁与底盘。

17、采用上述进一步方案的有益效果是,无需在堆放货物时预先偏码,利于货物稳定码放在托盘上,确保叉齿均可承受来自货物的重量,降低码放难度,叉取转运更加安全可靠。

18、进一步的,所述辅承载组件为至少一个,且呈一字型排布。

19、采用上述进一步方案的有益效果是,辅承载组件可以是一个为连续长条状结构,也可以是多个,多个辅承载组件呈一字型排布在底盘上,辅承载组件的具体数量可根据实际需要物流作业的使用要求选择。

20、进一步的,所述底盘采用框架式结构。

21、采用上述进一步方案的有益效果是,在满足托盘支撑强度的要求下,进一步减轻托盘的重量,节省材料,降低托盘加工成本。

技术特征:

1.一种金属叉运托盘,包括底盘(1)及设置在底盘(1)上的多个主承载组件(2),其特征在于,所述主承载组件(2)的截面呈7字型,所述主承载组件(2)包括主承载框架(21)及多个主支撑件(22),所述主支撑件(22)设置在所述主承载框架(21)与所述底盘(1)之间,所述主承载框架(21)包括前横梁(211)及后横梁(212),至少中间的所述主支撑件(22)采用片状撑板(23),所述片状撑板(23)呈倒l型结构,所述片状撑板(23)的横前部与所述前横梁(211)连接,所述片状撑板(23)的横后部与所述后横梁(212)连接,所述片状撑板(23)的竖下部与所述底盘(1)连接,所述后横梁(212)上设有用于定位所述片状撑板(23)的插缝(2121)。

2.根据权利要求1所述的金属叉运托盘,其特征在于,所述片状撑板(23)上设有用于定位所述后横梁(212)的台肩(231)。

3.根据权利要求2所述的金属叉运托盘,其特征在于,所述片状撑板(23)为一体式结构。

4.根据权利要求1所述的金属叉运托盘,其特征在于,所述片状撑板(23)的厚度为1-8mm。

5.根据权利要求4所述的金属叉运托盘,其特征在于,所述片状撑板(23)的厚度为2.5-4mm。

6.根据权利要求1所述的金属叉运托盘,其特征在于,所述片状撑板(23)分别与所述前横梁(211)、后横梁(212)和/或所述底盘(1)焊接。

7.根据权利要求1所述的金属叉运托盘,其特征在于,所述主承载组件(2)以矩形阵列的排布方式设置在所述底盘(1)上。

8.根据权利要求1-7任一项所述的金属叉运托盘,其特征在于,还包括设置所述主承载组件(2)外侧的辅承载组件(3),所述辅承载组件(3)设置在边部的所述主承载组件(2)的开口侧,所述辅承载组件(3)包括辅横梁(31)及多个辅支撑件(32),所述辅支撑件(32)连接所述辅横梁(31)与底盘(1)。

9.根据权利要求8所述的金属叉运托盘,其特征在于,所述辅承载组件(3)为至少一个,且呈一字型排布。

10.根据权利要求1-7任一项所述的金属叉运托盘,其特征在于,所述底盘(1)采用框架式结构。

技术总结

本技术涉及一种金属叉运托盘,包括底盘及设置在底盘上的多个主承载组件,所述主承载组件的截面呈7字型,所述主承载组件包括主承载框架及多个主支撑件,所述主支撑件设置在所述主承载框架与所述底盘之间,所述主承载框架包括前横梁及后横梁,至少中间的所述主支撑件采用片状撑板,所述片状撑板呈倒L型结构,所述片状撑板的横前部与所述前横梁连接,所述片状撑板的横后部与所述后横梁连接,所述片状撑板的竖下部与所述底盘连接,所述后横梁上设有插缝。本技术片状撑板与主承载框架的连接支撑强度大,能增强托盘承载能力,而且采用片状撑板与承载框架连接形成的一体结构加工方便,加工效率高,降低了耗材量,节约成本。

技术研发人员:邢鹏

受保护的技术使用者:山东贝福特新材料有限公司

技术研发日:20221115

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!