一种贴标设备的制作方法

本技术实施例涉及自动化,具体涉及一种贴标设备。

背景技术:

1、在相关技术中,镜片的包装工序中的贴标工序多采用人工作业,由于工艺步骤多、人工效率低、生产成本高,导致采用人工作业的贴标工序严重影响了镜片包装的生产效率。

技术实现思路

1、有鉴于此,本申请实施例期望提供一种能够实现向包装袋贴标的贴标设备。

2、为达到上述目的,本申请实施例的技术方案是这样实现的:

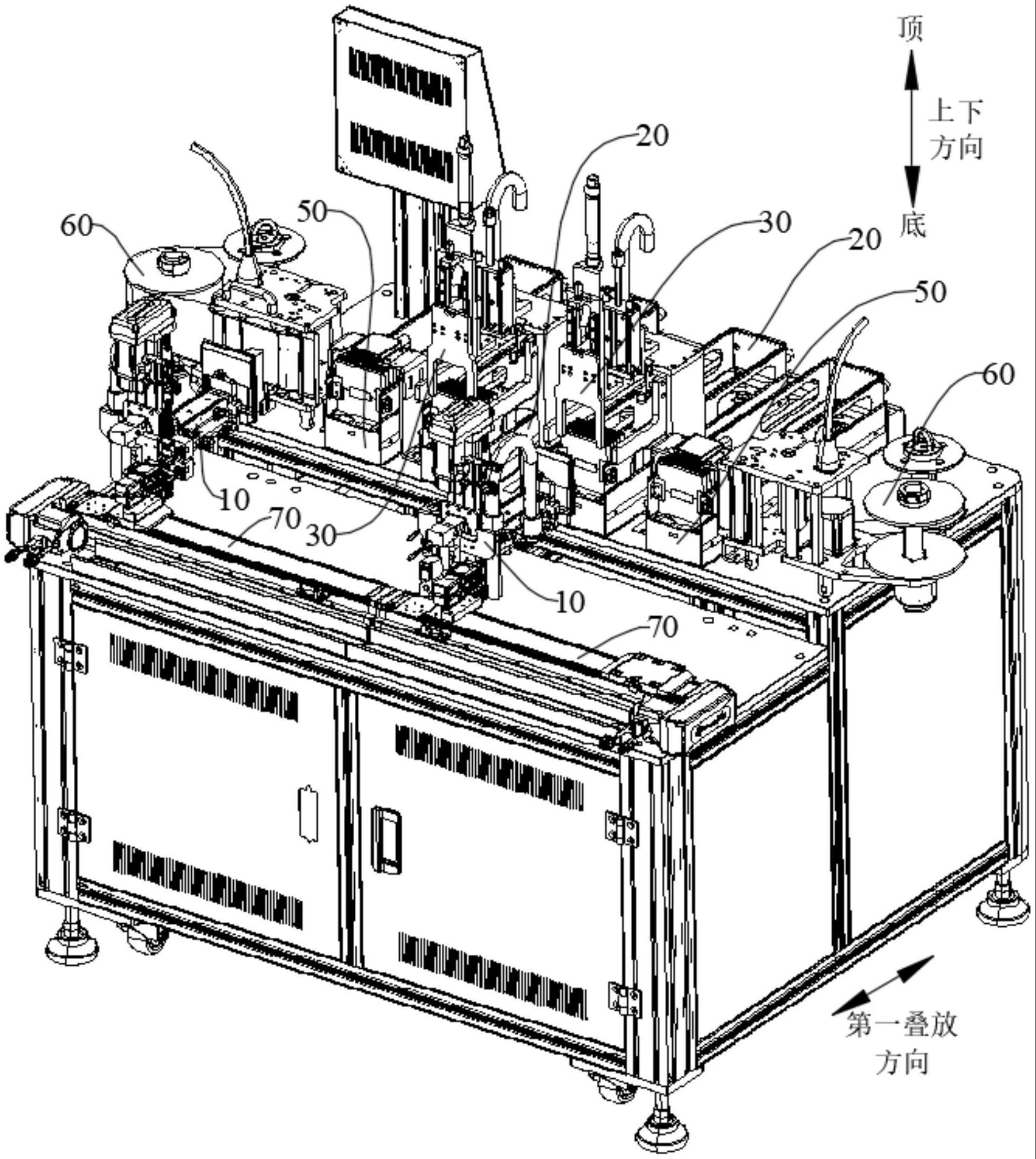

3、本实用新型实施例提供一种贴标装置,用于向包装袋粘贴标签,该贴标装置包括:

4、贴标模组,所述贴标模组包括用于取放包装袋的第一取放组件和用于取放标签的第二取放组件;

5、收纳模组,所述收纳模组中设有用于叠放包装袋的收纳空间,所述收纳空间沿第一叠放方向的一侧敞开形成收纳口,另一侧设有可沿第一叠放方向移动的第一弹性件,所述收纳空间靠近所述收纳口的一侧设有限位组件,所述贴标模组位于所述收纳空间沿第一叠放方向靠近所述收纳口的一侧,所述第一取放组件和所述第二取放组件均可朝向所述收纳空间内移动,以使所述第一取放组件将包装袋叠放入所述收纳空间,并使所述第二取放组件将标签贴合于包装袋;

6、定位模组,所述定位模组包括可移动的挡板,所述挡板设有贯穿的避让孔,所述第一取放组件和所述第二取放组件可穿过所述避让孔,所述挡板可从所述收纳空间靠近所述收纳口的一侧与包装袋抵靠并推动包装袋沿第一叠放方向越过所述限位组件,以使包装袋位于所述第一弹性件和所述限位组件之间。

7、一些实施例中,所述第一叠放方向为所述收纳空间的长度方向且沿水平方向延伸,所述收纳空间的顶侧敞开。

8、一些实施例中,所述挡板沿上下方向移动,所述避让孔的底侧敞开形成开口。

9、一些实施例中,所述定位模组包括可沿上下方向移动的第一压板,所述第一压板位于所述收纳模组的上方,包装袋的顶侧可以与所述第一压板沿上下方向抵接。

10、一些实施例中,所述定位模组包括两块可沿水平方向移动的第二压板,所述第二压板位于所述收纳模组沿宽度方向的两侧,包装袋高于所述收纳空间的内壁的部分可以与所述第二压板沿水平方向抵接。

11、一些实施例中,所述限位组件包括复位件和可转动的止动挡片,所述止动挡片设于所述收纳空间靠近所述收纳口一侧沿水平方向的侧壁上并沿上下方向延伸,所述止动挡片包括止动位置和避让位置,所述止动挡片沿背离所述收纳口的方向转动至所述避让位置,以使包装袋从所述止动挡片靠近所述收纳口的一侧沿第一叠放方向越过所述止动挡片移动至远离所述收纳口的一侧;所述复位件驱动所述止动挡片沿朝向所述收纳口的方向转动至所述止动位置,以使所述止动挡片远离所述收纳口一侧的包装袋沿第一叠放方向与所述止动挡片抵接。

12、一些实施例中,所述贴标设备包括第一驱动模组,所述第一驱动模组驱动所述定位模组沿第一叠放方向移动,以使所述挡板沿第一叠放方向推动包装袋并推动所述止动挡片沿背离所述收纳口的方向转动。

13、一些实施例中,所述贴标设备包括用于供应标签的供标模组、用于供应包装袋的供袋模组和第二驱动模组,所述第二驱动模组驱动所述贴标模组移动,所述供标模组、所述供袋模组和所述收纳模组沿所述贴标模组的移动方向排布。

14、一些实施例中,所述供袋模组中设有用于叠放包装袋的装袋空间,所述装袋空间的顶侧敞开,所述装袋空间靠近所述贴标模组的一侧设有沿第二叠放方向贯穿的取袋口,另一侧设有可沿第二叠放方向伸缩的第二弹性件,包装袋沿第二叠放方向夹设于所述装袋空间靠近所述贴标模组的一侧的内壁和所述第二弹性件之间,所述贴标设备包括第三驱动模组,所述第三驱动模组驱动所述第一取放组件沿上下方向移动,所述取袋口的顶侧敞开,所述第一取放组件可沿第二叠放方向穿过所述取袋口。

15、一些实施例中,所述供标模组包括用于套放附有标签的料带的原料辊、用于收卷料带的废料辊、剥离块和驱动件,所述剥离块沿原料辊的轴向延伸,所述原料辊、所述废料辊和所述剥离块三者平行设置,所述剥离块背离所述废料辊和所述剥离块的一侧设有剥离弧面,所述剥离弧面的圆弧半径小于标签的最小可弯曲半径且大于料带的最大可弯曲半径,所述驱动件与所述废料辊驱动连接以驱动所述废料辊转动。

16、一些实施例中,所述供标模组包括支撑块,所述支撑块、所述原料辊、所述废料辊和所述剥离块均平行设置,所述支撑块位于朝向所述剥离弧面的一侧,所述支撑块与所述剥离块的间距小于标签的尺寸。

17、本实用新型实施例中的贴标设备通过贴标模组、收纳模组和定位模组实现了包装袋贴标作业的自动化处理。通过设置可移动的挡板,一方面,通过挡板能够替代第一取放组件实现约束包装袋的位置的目的,从而便于第二取放组件将标签贴附于包装的同时,降低了第一取放组件和第二取放组件在移动过程中发生运动干涉的几率,便于优化第一取放组件和第二取放组件的位置布局;另一方面,通过挡板的推动使包装袋越过限位组件,以实现将完成贴标的包装袋进入到限位组件与第一弹性件之间的目的,从而限制完成贴标的包装袋在收纳空间内的位置。

技术特征:

1.一种贴标设备,用于向包装袋粘贴标签,其特征在于,包括:

2.根据权利要求1所述的贴标设备,其特征在于,所述第一叠放方向为所述收纳空间的长度方向且沿水平方向延伸,所述收纳空间的顶侧敞开。

3.根据权利要求2所述的贴标设备,其特征在于,所述挡板沿上下方向移动,所述避让孔的底侧敞开形成开口。

4.根据权利要求2所述的贴标设备,其特征在于,所述定位模组包括可沿上下方向移动的第一压板,所述第一压板位于所述收纳模组的上方,包装袋的顶侧可以与所述第一压板沿上下方向抵接。

5.根据权利要求2所述的贴标设备,其特征在于,所述定位模组包括两块可沿水平方向移动的第二压板,所述第二压板位于所述收纳模组沿宽度方向的两侧,包装袋高于所述收纳空间的内壁的部分可以与所述第二压板沿水平方向抵接。

6.根据权利要求2所述的贴标设备,其特征在于,所述限位组件包括复位件和可转动的止动挡片,所述止动挡片设于所述收纳空间靠近所述收纳口一侧沿水平方向的侧壁上并沿上下方向延伸,所述止动挡片包括止动位置和避让位置,所述止动挡片沿背离所述收纳口的方向转动至所述避让位置,以使包装袋从所述止动挡片靠近所述收纳口的一侧沿第一叠放方向越过所述止动挡片移动至远离所述收纳口的一侧;所述复位件驱动所述止动挡片沿朝向所述收纳口的方向转动至所述止动位置,以使所述止动挡片远离所述收纳口一侧的包装袋沿第一叠放方向与所述止动挡片抵接。

7.根据权利要求6所述的贴标设备,其特征在于,所述贴标设备包括第一驱动模组,所述第一驱动模组驱动所述定位模组沿第一叠放方向移动,以使所述挡板沿第一叠放方向推动包装袋并推动所述止动挡片沿背离所述收纳口的方向转动。

8.根据权利要求1所述的贴标设备,其特征在于,所述贴标设备包括用于供应标签的供标模组、用于供应包装袋的供袋模组和第二驱动模组,所述第二驱动模组驱动所述贴标模组移动,所述供标模组、所述供袋模组和所述收纳模组沿所述贴标模组的移动方向排布。

9.根据权利要求8所述的贴标设备,其特征在于,所述供袋模组中设有用于叠放包装袋的装袋空间,所述装袋空间的顶侧敞开,所述装袋空间靠近所述贴标模组的一侧设有沿第二叠放方向贯穿的取袋口,另一侧设有可沿第二叠放方向伸缩的第二弹性件,包装袋沿第二叠放方向夹设于所述装袋空间靠近所述贴标模组的一侧的内壁和所述第二弹性件之间,所述贴标设备包括第三驱动模组,所述第三驱动模组驱动所述第一取放组件沿上下方向移动,所述取袋口的顶侧敞开,所述第一取放组件可沿第二叠放方向穿过所述取袋口。

10.根据权利要求8所述的贴标设备,其特征在于,所述供标模组包括用于套放附有标签的料带的原料辊、用于收卷料带的废料辊、剥离块和驱动件,所述剥离块沿原料辊的轴向延伸,所述原料辊、所述废料辊和所述剥离块三者平行设置,所述剥离块背离所述废料辊和所述剥离块的一侧设有剥离弧面,所述剥离弧面的圆弧半径小于标签的最小可弯曲半径且大于料带的最大可弯曲半径,所述驱动件与所述废料辊驱动连接以驱动所述废料辊转动。

11.根据权利要求10所述的贴标设备,其特征在于,所述供标模组包括支撑块,所述支撑块、所述原料辊、所述废料辊和所述剥离块均平行设置,所述支撑块位于朝向所述剥离弧面的一侧,所述支撑块与所述剥离块的间距小于标签的尺寸。

技术总结

本技术实施例提供一种贴标设备,该贴标设备包括贴标模组、收纳模组和定位模组,贴标模组包括用于取放包装袋的第一取放组件和用于取放标签的第二取放组件;收纳模组中设有用于叠放包装袋的收纳空间,收纳空间沿第一叠放方向的一侧敞开形成收纳口,另一侧设有可沿第一叠放方向移动的第一弹性件,收纳空间靠近收纳口的一侧设有限位组件,第一取放组件和第二取放组件均可朝向收纳空间内移动;定位模组包括可移动的挡板,挡板设有贯穿的避让孔,第一取放组件和第二取放组件可穿过避让孔,挡板可从收纳空间靠近收纳口的一侧与包装袋抵靠并推动包装袋沿第一叠放方向越过限位组件。本技术实施例中的贴标设备实现了包装袋贴标作业的自动化处理。

技术研发人员:吴飞涛

受保护的技术使用者:明月镜片股份有限公司

技术研发日:20221124

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!