一种大型单臂立车横梁挠度变形精度提升装置的制作方法

本技术属于重型机械加工,特别是涉及一种大型单臂立车横梁挠度变形精度提升装置。

背景技术:

1、单臂立车具有价格比双柱立车便宜、装卡大型工件方便等优点,但是目前国内和国外生产的单柱移动立车均存在单臂横梁挠度变形较大的问题,其多数解决办法都是采用数控系统悬垂补偿的方式,该方式是利用加大或缩小立车滑枕伸出长度来补偿横梁挠度变形,以解决车削工件端面的问题。然而单臂横梁自身挠度变形并没有得到真正的解决或改善,滑枕距离工作台中心越近横梁挠度变形越大,使滑枕与工作台不垂直产生角度,导致加工出的外圆产生锥度,达不到加工要求。此问题一直是目前国内外单柱移动立车最大的缺点和亟待解决的问题。

技术实现思路

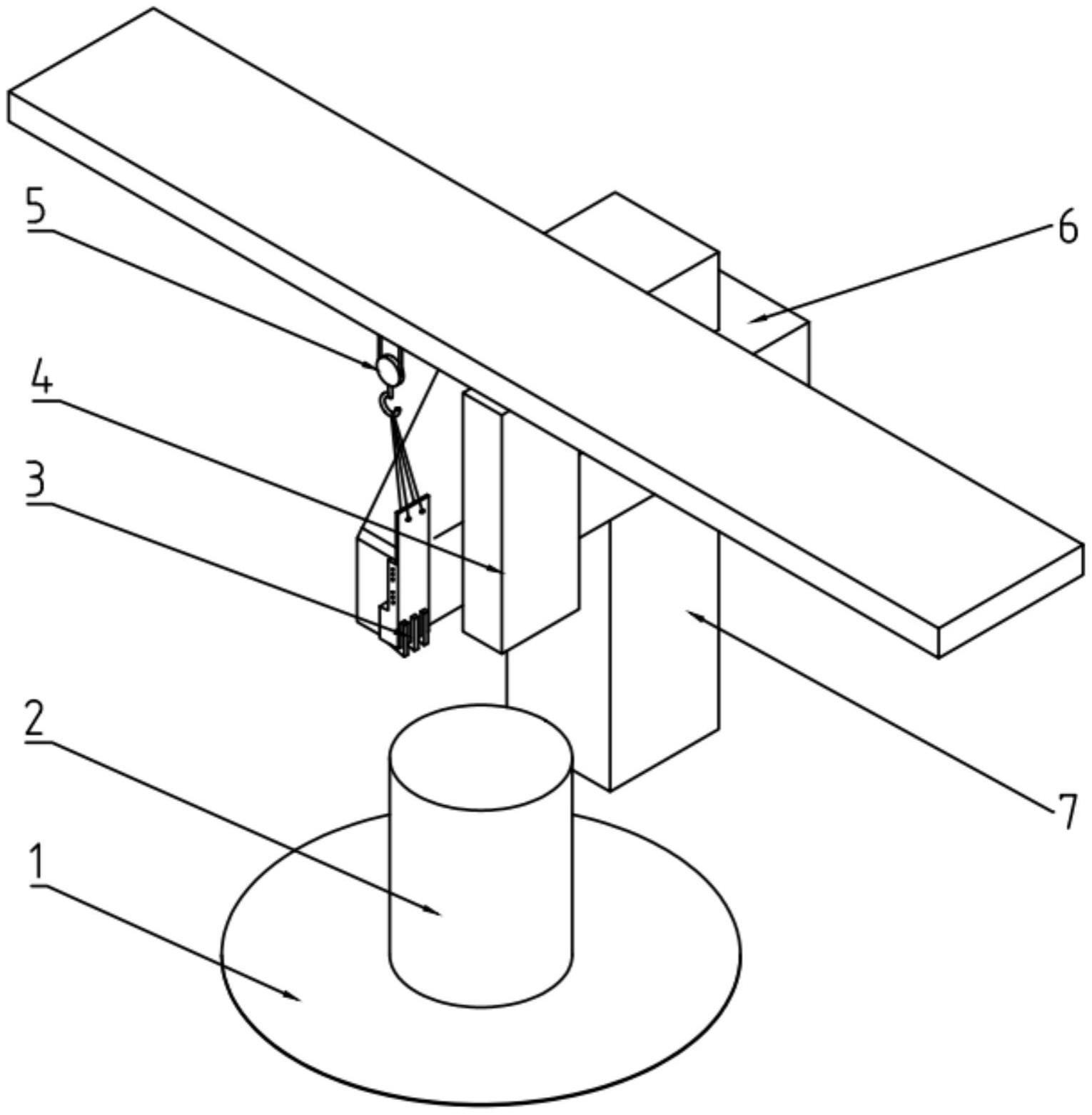

1、本实用新型为解决现有技术存在的问题,提供了一种大型单臂立车横梁挠度变形精度提升装置,该提升装置通过设计制作横梁精度调整架,利用立车横梁端头把合孔将调整架固定,采用天车勾头挂调整架,上下移动天车勾头,带动横梁进行上下调节。

2、本实用新型是这样实现的,一种大型单臂立车横梁挠度变形精度提升装置,包括调整架,所述调整架固定在立车横梁的端部,所述调整架的顶部开设有通孔,所述调整架通过穿过通孔的吊绳与天车勾头连接。

3、在上述技术方案中,优选的,所述调整架包括立板、侧板、底板和嵌合板,所述立板、侧板、底板三者相互垂直,所述侧板固定在立板的一侧,所述底板固定在立板和侧板的底端,所述嵌合板位于侧板和底板之间、并与立板连接固定,使立板与立车横梁端部的侧面贴合,侧板固定在立车横梁端部的端面上,底板与立车横梁端部的底面贴合,嵌合板与立车横梁端部配合。

4、在上述技术方案中,进一步优选的,所述立板的顶部设置所述通孔。

5、在上述技术方案中,进一步优选的,所述侧板上设置有用于将调整架固定在立车横梁端部的固定孔,所述固定孔与立车横梁端头的把合孔相适配。

6、在上述技术方案中,进一步优选的,所述立板和底板连接的转角处固定有加强筋,所述加强筋为l型结构。

7、本实用新型具有的优点和积极效果是:

8、本实用新型由于采用了全新的技术方案,与现有技术相比,通过设计制作横梁精度调整架,利用立车横梁端头把合孔将调整架固定,采用天车勾头挂调整架,上下移动天车勾头,带动横梁进行上下调节,从而避免了立车横梁挠度变形较大的问题;本实用新型的调整架制作简单方便,使得在不改变机床原有设计基础上,采用最经济、便捷的方式消除横梁挠度变形,使机床精度满足加工要求。

技术特征:

1.一种大型单臂立车横梁挠度变形精度提升装置,其特征在于,包括调整架,所述调整架固定在立车横梁的端部,所述调整架的顶部开设有通孔,所述调整架通过穿过通孔的吊绳与天车勾头连接。

2.根据权利要求1所述的大型单臂立车横梁挠度变形精度提升装置,其特征在于,所述调整架包括立板、侧板、底板和嵌合板,所述立板、侧板、底板三者相互垂直,所述侧板固定在立板的一侧,所述底板固定在立板和侧板的底端,所述嵌合板位于侧板和底板之间、并与立板连接固定,使立板与立车横梁端部的侧面贴合,侧板固定在立车横梁端部的端面上,底板与立车横梁端部的底面贴合,嵌合板与立车横梁端部配合。

3.根据权利要求2所述的大型单臂立车横梁挠度变形精度提升装置,其特征在于,所述立板的顶部设置所述通孔。

4.根据权利要求2所述的大型单臂立车横梁挠度变形精度提升装置,其特征在于,所述侧板上设置有用于将调整架固定在立车横梁端部的固定孔,所述固定孔与立车横梁端头的把合孔相适配。

5.根据权利要求2所述的大型单臂立车横梁挠度变形精度提升装置,其特征在于,所述立板和底板连接的转角处固定有加强筋,所述加强筋为l型结构。

技术总结

本技术公开了一种大型单臂立车横梁挠度变形精度提升装置,包括调整架,所述调整架固定在立车横梁的端部,所述调整架的顶部开设有通孔,所述调整架通过穿过通孔的吊绳与天车勾头连接;所述调整架包括立板、侧板、底板和嵌合板,所述立板、侧板、底板三者相互垂直,所述侧板固定在立板一侧,所述底板固定在立板和侧板的底端,所述嵌合板位于侧板和底板之间、并与立板连接固定,使立板与立车横梁端部的侧面贴合,侧板固定在立车横梁端部的端面上,底板与立车横梁端部的底面贴合,嵌合板与立车横梁端部配合。本技术的调整架制作简单方便,使得在不改变机床原有设计基础上,采用最经济、便捷方式消除横梁挠度变形,使机床精度满足加工要求。

技术研发人员:刘子渊,隋今泽,方亮

受保护的技术使用者:一重集团天津重工有限公司

技术研发日:20221223

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!