双向供料的干湿两用灌装机的制作方法

本技术涉及灌装机,具体涉及双向供料的干湿两用灌装机。

背景技术:

1、灌装机主要是包装机中的一小类产品,将物料灌入用于盛放物料的容器内,而根据物料种类不同适用的灌装机结构不同,往往需要购置不同的灌装机。在生产干料湿料混装在同一容器的产品时,为了向容器内灌装干料和湿料,需要配置相对应的灌装机,不仅增加了购置设备的成本,且当在一处灌装机完成灌装工作后需要将容器转移到另一处灌装机继续灌装,一般采用多个传送带构建一条连贯的传输路径,多条传送带和灌装不同物料的灌装机提高了占用的场地面积,且提高了容器的转移时间,降低了生产效率,影响生产的连贯性。

技术实现思路

1、本实用新型目的是为了提供一种降低占地面积、提高生产连贯性的双向供料的干湿两用灌装机。

2、本实用新型的技术方案如下:

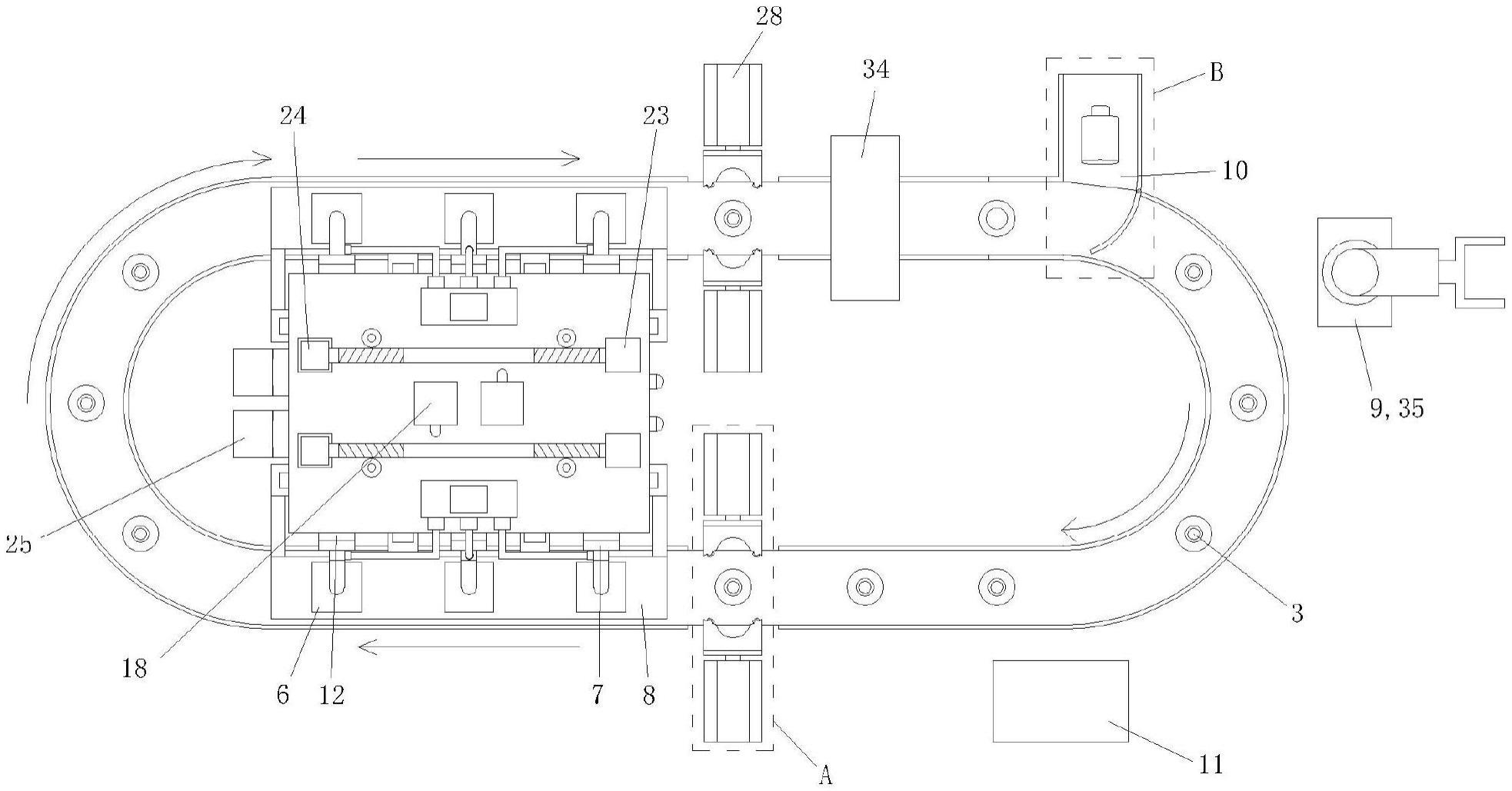

3、双向供料的干湿两用灌装机,包括灌装机本体环绕灌装机的环形传送带,所述环形传送带沿周长方向运输灌装容器,所述灌装机本体位于环形传送带中间,所述灌装机本体设有两个可分别存储干料和湿料的存储仓,所述存储仓通过软管a各自连通有用于出料的灌装头组,软管a首端设有流量计,软管a与灌装头组上的灌装头一一对应连通,所述灌装头组搭在可控制高度的升降机构上,两个所述灌装头组位于环形传送带正上方,通过所述升降机构让灌装头组的下端出口对接上灌装容器的上方开口,所述灌装容器在环形传送带上的运输路径的首尾两端各自设有上料装置和下料装置,通过所述上料装置和下料装置分别完成对环形传送带放上灌装容器和卸下灌装容器的工作,所述环形传送带旁设有控制台,所述控制台通过导线与灌装机本体、环形传送带、上料装置和下料装置电性连接。

4、优选的,所述存储仓在灌装机本体内相对设置,两个所述灌装头组所在侧的环形传送带的传输方向相反。

5、优选的,所述软管a连通存储仓的侧壁底部和灌装头组的灌装头的上端进口,所述灌装头组低于存储仓,所述软管a靠近存储仓的一端设有电磁阀a,所述电磁阀a位于流量计之前,通过所述电磁阀a控制软管a的通闭。

6、优选的,所述灌装机本体顶部设有加压泵a,所述加压泵a的出气口通向分气盒,所述分气盒上连通有与软管a一一对应的软管b,所述软管b与软管a的连通处在电磁阀a之后,所述软管b靠近分气盒的一端设有电磁阀b,所述电磁阀b用于控制软管b的通闭,所述软管b在与软管a的连通处设有单向阀,所述单向阀的流动方向为软管b到软管a。

7、优选的,所述灌装机本体顶部设有对应存储仓的加压泵b,所述加压泵b的出气口通过导管与存储仓内部的顶部相通。

8、优选的,所述存储仓上对称设有沿竖直方向的转动杆,所述转动杆与存储仓顶部转动连接,所述转动杆的下端的侧壁上设有搅拌架,所述转动杆的上端穿至灌装机本体上方,所述转动杆的上端设有蜗轮,位于同一个所述存储仓的转动杆上的蜗轮与同一个蜗杆啮合,所述灌装机本体顶部设有电机和转动座,所述蜗杆的一端与电机的输出端相连,所述蜗杆的另一端与转动座转动连接。

9、优选的,所述存储仓侧面设有待封盖的加料斗,所述存储仓底部设有带有称重传感器的承重板,所述灌装机本体的侧面设有对应存储仓的警报灯,当所述承重板感应的存储仓内物料重量低于控制台预设的最低物料重量时,所述控制台打开存储仓对应的警报灯。

10、优选的,所述环形传送带在初次遇到灌装头组处和二次离开灌装头组处分别设有校正机构,所述校正机构用于摆正灌装容器在环形传送带的相对位置,所述校正机构包括支撑台、气缸和带有凹槽的推板,所述支撑台对称设置在环形传送带的两侧,所述支撑台顶部设有气缸,相对的所述气缸的驱动杆相向伸缩,所述气缸的驱动杆伸缩方向与所在处的环形传送带的传输方向相垂直,所述气缸的驱动杆末端设有推板,所述推板的相对面上设有凹槽,所述凹槽形状与灌装容器的侧壁形状相贴合,所述推板在凹槽的两侧旁设有滚轮。

11、优选的,所述环形传送带在下料装置之前设有用于封装灌装容器的包装装置。

12、优选的,所述上料装置为机械手,由所述机械手将灌装容器抓取到环形传送带上,所述下料装置由阻挡灌装容器继续前进的弧形挡板和引导灌装容器离开的斜面组成,所述斜面上端与环形传送带上表面平齐,所述弧形挡板拦在环形传送带的传输路径上,所述弧形挡板通过电动转轴与斜面上端连接,所述灌装容器被弧形挡板接触的弧面引导至斜面处。

13、本实用新型具有的有益技术效果:

14、1、由一个灌装机本体完成对容器的干料和湿料的灌装作业,不需要购置多个灌装机,降低设备成本。

15、2、将灌装机本体设置在环形传送带之间,由环形传送带完成灌装作业过程中的灌装容器的转移工作,相比用多个传送带连接各个灌装机,减少了占用的场地面积和灌装容器的转移时间,并在环形传送带上设置上料装置和下料装置,协助完成灌装容器的装卸工作,并由控制台协调控制灌装机本体、环形传送带、上料装置和下料装置的运转,提高生产效率及连贯性。

技术特征:

1.双向供料的干湿两用灌装机,其特征在于:包括灌装机本体环绕灌装机的环形传送带,所述环形传送带沿周长方向运输灌装容器,所述灌装机本体位于环形传送带中间,所述灌装机本体设有两个可分别存储干料和湿料的存储仓,所述存储仓通过软管a各自连通有用于出料的灌装头组,软管a首端设有流量计,软管a与灌装头组上的灌装头一一对应连通,所述灌装头组搭在可控制高度的升降机构上,两个所述灌装头组位于环形传送带正上方,通过所述升降机构让灌装头组的下端出口对接上灌装容器的上方开口,所述灌装容器在环形传送带上的运输路径的首尾两端各自设有上料装置和下料装置,通过所述上料装置和下料装置分别完成对环形传送带放上灌装容器和卸下灌装容器的工作,所述环形传送带旁设有控制台,所述控制台通过导线与灌装机本体、环形传送带、上料装置和下料装置电性连接。

2.根据权利要求1所述的双向供料的干湿两用灌装机,其特征在于:所述存储仓在灌装机本体内相对设置,两个所述灌装头组所在侧的环形传送带的传输方向相反。

3.根据权利要求2所述的双向供料的干湿两用灌装机,其特征在于:所述软管a连通存储仓的侧壁底部和灌装头组的灌装头的上端进口,所述灌装头组低于存储仓,所述软管a靠近存储仓的一端设有电磁阀a,所述电磁阀a位于流量计之前,通过所述电磁阀a控制软管a的通闭。

4.根据权利要求3所述的双向供料的干湿两用灌装机,其特征在于:所述灌装机本体顶部设有加压泵a,所述加压泵a的出气口通向分气盒,所述分气盒上连通有与软管a一一对应的软管b,所述软管b与软管a的连通处在电磁阀a之后,所述软管b靠近分气盒的一端设有电磁阀b,所述电磁阀b用于控制软管b的通闭,所述软管b在与软管a的连通处设有单向阀,所述单向阀的流动方向为软管b到软管a。

5.根据权利要求4所述的双向供料的干湿两用灌装机,其特征在于:所述灌装机本体顶部设有对应存储仓的加压泵b,所述加压泵b的出气口通过导管与存储仓内部的顶部相通。

6.根据权利要求1所述的双向供料的干湿两用灌装机,其特征在于:所述存储仓上对称设有沿竖直方向的转动杆,所述转动杆与存储仓顶部转动连接,所述转动杆的下端的侧壁上设有搅拌架,所述转动杆的上端穿至灌装机本体上方,所述转动杆的上端设有蜗轮,位于同一个所述存储仓的转动杆上的蜗轮与同一个蜗杆啮合,所述灌装机本体顶部设有电机和转动座,所述蜗杆的一端与电机的输出端相连,所述蜗杆的另一端与转动座转动连接。

7.根据权利要求1所述的双向供料的干湿两用灌装机,其特征在于:所述存储仓侧面设有待封盖的加料斗,所述存储仓底部设有带有称重传感器的承重板,所述灌装机本体的侧面设有对应存储仓的警报灯,当所述承重板感应的存储仓内物料重量低于控制台预设的最低物料重量时,所述控制台打开存储仓对应的警报灯。

8.根据权利要求1所述的双向供料的干湿两用灌装机,其特征在于:所述环形传送带在初次遇到灌装头组处和二次离开灌装头组处分别设有校正机构,所述校正机构用于摆正灌装容器在环形传送带的相对位置,所述校正机构包括支撑台、气缸和带有凹槽的推板,所述支撑台对称设置在环形传送带的两侧,所述支撑台顶部设有气缸,相对的所述气缸的驱动杆相向伸缩,所述气缸的驱动杆伸缩方向与所在处的环形传送带的传输方向相垂直,所述气缸的驱动杆末端设有推板,所述推板的相对面上设有凹槽,所述凹槽形状与灌装容器的侧壁形状相贴合,所述推板在凹槽的两侧旁设有滚轮。

9.根据权利要求8所述的双向供料的干湿两用灌装机,其特征在于:所述环形传送带在下料装置之前设有用于封装灌装容器的包装装置。

10.根据权利要求1所述的双向供料的干湿两用灌装机,其特征在于:所述上料装置为机械手,由所述机械手将灌装容器抓取到环形传送带上,所述下料装置由阻挡灌装容器继续前进的弧形挡板和引导灌装容器离开的斜面组成,所述斜面上端与环形传送带上表面平齐,所述弧形挡板拦在环形传送带的传输路径上,所述弧形挡板通过电动转轴与斜面上端连接,所述灌装容器被弧形挡板接触的弧面引导至斜面处。

技术总结

本技术涉及双向供料的干湿两用灌装机,包括灌装机本体环绕灌装机的环形传送带,环形传送带沿周长方向运输灌装容器,灌装机本体位于环形传送带中间,灌装机本体设有两个可分别存储干料和湿料的存储仓,存储仓通过软管A各自连通有用于出料的灌装头组,软管A与灌装头组上的灌装头一一对应连通,灌装头组搭在可控制高度的升降机构上,两个灌装头组位于环形传送带正上方,通过升降机构对接灌装容器,灌装容器在环形传送带上的运输路径的首尾两端各自设有上料装置和下料装置,通过上料装置和下料装置分别完成对环形传送带放上灌装容器和卸下灌装容器的工作。本技术具有占地面积小、生产连贯的优点。

技术研发人员:李邈

受保护的技术使用者:苏州苏尔瑞自动化技术有限公司

技术研发日:20221230

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!