一种带定位凹槽的柔性电路板包装托盘的制作方法

本技术涉及印刷电路板生产领域,尤其涉及一种用带定位凹槽的柔性电路板包装托盘。

背景技术:

1、柔性电路板是以聚酰亚胺或聚酯薄膜为基材制成的一种具有高度可靠性,绝佳的可挠性印刷电路板,简称软板或fpc;具有配线密度高、重量轻、厚度薄的特点;能提供优良的电性能,也能满足更小型和更高密度安装的设计需要,助于减少组装工序和增强可靠性。柔性线路板是满足电子产品小型化和移动要求最好的解决方法。现今,随着柔性电路板的迅速发展,对于柔性电路板的品质、外观、性能等要求也越来越高。柔性电路板的生产过程为直接对整块连版产品的部分进行加工,而柔性电路板连版产品中含有多个均匀间隔分布的单个柔性电路板产品。

2、柔性电路板在加工和运输过程中需要用到托盘进行转移或包装,传统的托盘结构较为单一,工人手动将柔性电路板逐一摆放到托盘上,依靠人工校准定位,难免出现误差,也存在柔性电路板压伤损坏的风险;同时人工包装柔性电路板工序较为繁琐,导致包装生产效率较低,在生产订单量大、交期急时,开启设备包装柔性电路板则成本偏高,工人往往需要加班来完成任务,增加人力跟时间成本;而在包装或运输过程中搬动或者震荡,柔性电路板容易从托盘上脱离或者移位,而在移位过程中,柔性电路板可能因发生碰撞等情况,导致柔性电路板发生损坏。

技术实现思路

1、有鉴于此,本实用新型的目的是为了提高柔性电路板人工包装效率,提供一种带定位凹槽的柔性电路板包装托盘。

2、本实用新型提供如下技术方案:

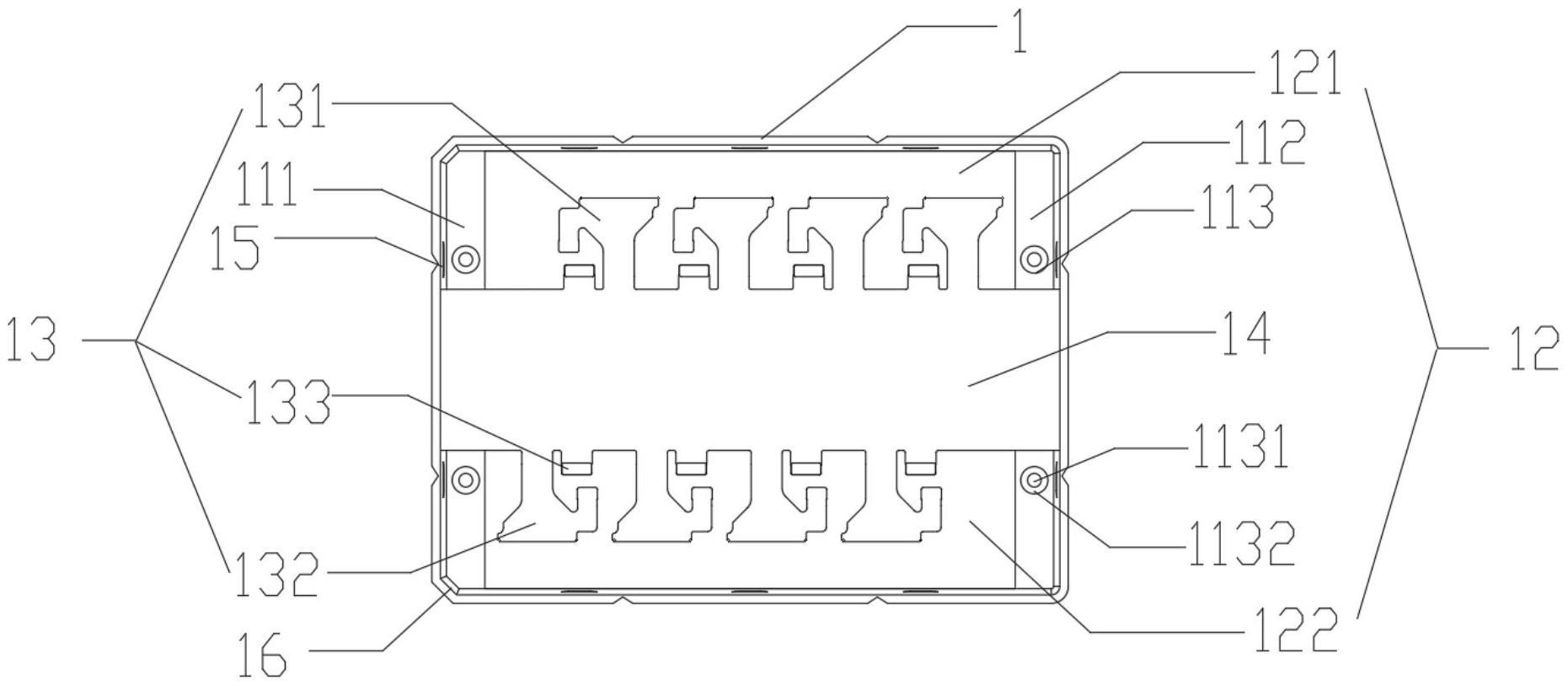

3、一种带定位凹槽的柔性电路板包装托盘,包括托盘本体,所述托盘本体包括正面与所述正面相对的背面,所述正面的两侧边缘设置有挡边凸台,还包括:

4、所述正面的内部设置有对位凹槽;所述对位凹槽设置为第一对位凹槽、第二对位凹槽;

5、所述第一对位凹槽的内部设置有第一放置区;所述第二对位凹槽的内部设置有第二放置区;

6、所述第一放置区、第二放置区内设置有放置卡槽;所述电路板卡放于放置卡槽内;

7、所述正面的内部还设置有手位通槽;所述手位通槽依次贯穿第一挡边凸台、对位凹槽、放置卡槽、第二挡边凸台,将第一挡边凸台、对位凹槽、放置卡槽、第二挡边凸台分为若干区域。

8、优选的,当所述电路板卡放于放置卡槽内时,所述对位凹槽的内部放置有微粘膜;

9、所述微粘膜卡放于对位凹槽内;所述微粘膜去除表面的离型膜,漏出微粘膜的带胶层;

10、所述微粘膜的带胶层朝向对位凹槽,贴附于所述对位凹槽与电路板的上表面。

11、优选的,向所述手位通槽方向按压微粘膜,所述微粘膜的带胶层与电路板的上表面贴合;翻转托盘使得托盘的正面朝下,微粘膜同时翻转带动电路板翻转,使得微粘膜的带胶层朝上。

12、优选的,所述第一放置区的放置卡槽间隔排列;所述第二放置区的放置卡槽间隔排列;所述第一放置区的放置卡槽与第二放置区的放置卡槽互相对应。

13、优选的,所述放置卡槽的内部设置有若干避让凹槽,所述避让凹槽朝向所述托盘的背面凹陷;所述电路板表面的元器件卡放在所述避让凹槽内。

14、优选的,所述第一挡边凸台、第二挡边凸台设置于托盘正面的两侧;

15、所述第一挡边凸台设置于手位通槽的两侧;

16、所述第二挡边凸台设置于手位通槽的两侧;

17、所述第一挡边凸台、第二挡边凸台上表面各设置有支撑凹槽;

18、所述支撑凹槽朝向托盘的背面凸起形成支撑柱;

19、所述支撑凹槽的侧壁上设置有环形台阶;

20、所述环形台阶向支撑凹槽的圆心方向形成凸起。

21、优选的,所述托盘的正面的边缘的侧壁上设置有若干检验标记线,用于检验托盘堆叠时托盘卡位的深度。

22、优选的,所述第一对位凹槽、第二对位凹槽的深度为0.5~1.5mm;所述手位通槽的宽度为68.38~83.52mm,所述手位通槽的深度为4.5~5.5mm。

23、优选的,所述托盘的一侧设置有防呆倒角缺口。

24、优选的,所述托盘材质包括防静电材料。

25、本实用新型的实施例具有如下优点:

26、独立放置卡槽可以首尾间隔设置,工人把双面柔性电路板卡放在放置卡槽,无需耗费过多的对准成本,即可将电路板放置到标准的位置上,同时降低了电路板重叠压坏的风险。离型膜放置入放置凹槽上表面,通过手位通槽向托盘方向按压离型膜,使得离型膜与微粘膜贴合,无需对电路板进行摆放与精确对位,即可快速摆放好电路板;

27、正面的内部设置有对位凹槽,工人在粘贴微粘膜时,可借助对位凹槽进行精准对位,以便包装出统一规格的产品;

28、手位通槽设置于托盘的中部,其依次贯穿第一挡边凸台、对位凹槽、放置卡槽、第二挡边凸台,将第一挡边凸台、对位凹槽、放置卡槽、第二挡边凸台一分为二;工人通过手位通槽粘附微粘膜时,微粘膜粘附可卡放在放置卡槽上的电路板,工人只需要用手指按压手位通槽上的微粘膜,即可使得微粘膜与电路板贴合。此时只需要翻转托盘,与微粘膜贴附的电路板也随托盘翻转,工人只需在微粘膜的带胶层上贴附离型膜,即可完成电路板的包装,使得工人能同时快速生产统一规格的产品,提高了人工包装软性电路板的效率。

29、手位通槽长度与人的手指的宽度贴合,每个手位通槽能容纳人的1~5只手指放入,使得工人能放置手指于手位通槽进行离型膜贴合,符合工人粘贴离型膜的习惯。

30、为使本实用新型的上述目的、特征和优点能更明显和易懂,下文特举较佳实施例,并配合所附附图,做详细说明如下。

技术特征:

1.一种带定位凹槽的柔性电路板包装托盘,包括托盘(1)本体,所述托盘(1)本体包括正面与所述正面相对的背面,所述正面的两侧边缘设置有挡边凸台(11),其特征在于,还包括:

2.如权利要求1所述带定位凹槽的柔性电路板包装托盘,其特征在于,当所述电路板(2)卡放于放置卡槽(13)内时,所述对位凹槽(12)的内部放置有微粘膜(3);

3.如权利要求2所述带定位凹槽的柔性电路板包装托盘,其特征在于,向所述手位通槽(14)方向按压微粘膜(3),所述微粘膜(3)的带胶层与电路板(2)的上表面贴合;翻转托盘(1)使得托盘(1)的正面朝下,微粘膜(3)同时翻转带动电路板(2)翻转,使得微粘膜(3)的带胶层朝上。

4.如权利要求1所述带定位凹槽的柔性电路板包装托盘,其特征在于,所述第一放置区(131)的放置卡槽(13)间隔排列;所述第二放置区(132)的放置卡槽(13)间隔排列;所述第一放置区(131)的放置卡槽(13)与第二放置区(132)的放置卡槽(13)互相对应。

5.如权利要求4所述带定位凹槽的柔性电路板包装托盘,其特征在于,所述放置卡槽(13)的内部设置有若干避让凹槽(133),所述避让凹槽(133)朝向所述托盘(1)的背面凹陷;所述电路板(2)表面的元器件(21)卡放在所述避让凹槽(133)内。

6.如权利要求1所述带定位凹槽的柔性电路板包装托盘,其特征在于,所述第一挡边凸台(111)、第二挡边凸台(112)设置于托盘(1)正面的两侧;

7.如权利要求1所述带定位凹槽的柔性电路板包装托盘,其特征在于,所述托盘(1)的正面的边缘的侧壁上设置有若干检验标记线(15),用于检验托盘(1)堆叠时托盘(1)卡位的深度。

8.如权利要求1所述带定位凹槽的柔性电路板包装托盘,其特征在于,所述第一对位凹槽(121)、第二对位凹槽(122)的深度为0.5~1.5mm;所述手位通槽(14)的宽度为68.38~83.52mm,所述手位通槽(14)的深度为4.5~5.5mm。

9.如权利要求1所述带定位凹槽的柔性电路板包装托盘,其特征在于,所述托盘(1)的一侧设置有防呆倒角缺口(16)。

10.如权利要求1所述带定位凹槽的柔性电路板包装托盘,其特征在于,所述托盘(1)材质包括防静电材料。

技术总结

本技术提供一种带定位凹槽的柔性电路板包装托盘,包括托盘与电路板,托盘本体包括正面与正面相对的背面,正面两侧边缘设置有挡边凸台,还包括:正面的内部设置有对位凹槽;对位凹槽内设置有放置卡槽;电路板卡放于放置卡槽内;正面的内部还设置有手位通槽;手位通槽依次贯穿第一挡边凸台、对位凹槽、放置卡槽、第二挡边凸台,将第一挡边凸台、对位凹槽、放置卡槽、第二挡边凸台一分为二。通过人工将无序摆放的电路板依次摆放到放置卡槽中,通过对位凹槽把去除离型膜的微粘膜进行定位,能快速将电路板和微粘膜进行定位;通过手位通槽按压微粘膜,使微粘膜分别与电路板、离型膜贴合,能快速生产统一规格的产品,提升人工包装柔性电路板的效率。

技术研发人员:黄新泓,吴琼,刘绪愿

受保护的技术使用者:深圳市鑫达辉软性电路科技有限公司

技术研发日:20221230

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!