一种防爆毯抗爆层裁剪装置的制作方法

本技术涉及防爆毯生产,具体为一种防爆毯抗爆层裁剪装置。

背景技术:

1、防爆毯抗爆层所使用的材料是超高分子量聚乙烯无纬布;超高分子量聚乙烯无纬布,是由超高分子量聚乙烯纤维编织而成,具有优良的力学性能,在线性密度相同的情况下,超高分子量聚乙烯纤维抵抗拉伸的强度是钢铁的15倍,比芳纶纤维高40%,比优质钢纤维和普通的化学纤维高10倍,是目前制造防弹衣的主要材料,其切割难度可以想象;

2、经过测试,现有技术中圆盘旋转刀具,不能将其切断,微波切割后,切割边缘力学性能下降,电动锯条切割,产生大量毛边,不利于后续缠绕加工,而电动剪刀生产成本居高不下,难以提高其生产效率,且抗爆层每圈缠绕的预紧力是决定防爆毯抗爆能力的重要指标之一,缠绕完成后无法再次进行测量,只有对其缠绕过程加以监控,而现有缠绕工艺均是采用手工进行缠绕,不能确保每圈的缠绕力一致,难以保证产品质量的一致性,生产效率低下;

3、基于上述原因,为此提供一种切割效率高、能够取代人工进行自动缠绕的防爆毯抗爆层裁剪装置来解决上述问题。

技术实现思路

1、针对现有技术的不足,本实用新型提供了一种防爆毯抗爆层裁剪装置,解决了现有的防爆毯抗爆层裁剪装置切割技术裁剪效率低以及手工缠绕难以确保每圈的缠绕力一致和生产效率低下的问题。

2、为实现以上目的,本实用新型通过以下技术方案予以实现:一种防爆毯抗爆层裁剪装置,包括底座和l型安装板,所述l型安装板固定安装于底座的顶部,所述l型安装板的背面通过固定板固定安装有电机,所述电机的输出轴通过联轴器固定安装有第一转动杆,所述第一转动杆的一端贯穿l型安装板并延伸至l型安装板的内腔,所述第一转动杆的表面且位于l型安装板的内部套设有第一收卷筒,所述l型安装板内腔背面的一侧通过阻尼转轴转动连接有第二转动杆,所述第二转动杆的表面套设有第二收卷筒,所述l型安装板内腔的顶部固定安装有第一电动伸缩杆,所述第一电动伸缩杆的伸缩端固定安装有多组高频振动刀头,所述l型安装板内腔背面的两侧均固定安装有第一夹持板,所述l型安装板内腔背面的两侧其位于第一夹持板的上方均滑动连接有第二夹持板,所述多组高频振动刀头表面的两侧均通过固定件固定安装有套筒,所述套筒的内腔活动插接有t型滑杆,所述t型滑杆的底端与第二夹持板的顶部固定连接,所述t型滑杆的表面且位于套筒的下方套设有收缩弹簧。

3、优选的,所述l型安装板内腔的背面且位于第一转动杆和第一夹持板之间通过固定板固定安装有第二电动伸缩杆,所述第二电动伸缩杆的伸缩端固定安装有u型安装板。

4、优选的,所述u型安装板内腔的前部与后部之间通过轴承转动连接有转动轴,所述转动轴的表面固定套接有导向辊。

5、优选的,所述l型安装板内腔背面的上部与下部且位于第一夹持板的一侧均通过轴承转动连接有从动杆。

6、优选的,四个所述从动杆的表面均固定套接有牵引轮。

7、优选的,所述第二夹持板的背面通过固定件固定安装有滑块,所述l型安装板内腔的背面开设有与滑块相适配的滑槽。

8、有益效果

9、本实用新型提供了一种防爆毯抗爆层裁剪装置。与现有的技术相比具备以下有益效果:

10、该防爆毯抗爆层裁剪装置,通过电机、第一转动杆、第一收卷筒、第二转动杆和第二收卷筒的设置,实现连续性切割和有效取代人工缠绕进行自动缠绕的效果,保证了抗爆层每圈的缠绕力一致的同时,也降低人工劳动强度和提高生产效率,且通过第一电动伸缩杆、多组高频振动刀头、第一夹持板、第二夹持板、套筒、t型滑杆和收缩弹簧的设置,使得切割效率增高和在切割过程中能够对防爆层进行夹紧,避免向下切割产生的力使第一收卷筒和第二收卷筒进行回转,确保切割作业的顺利进行,同时通过第二电动伸缩杆、u型安装板、转动轴和导向辊的设置,能够调整第一收卷筒收卷的抗爆层每层之间的缠绕预紧力,达到提高生产效率,提升抗爆层质量的目的。

技术特征:

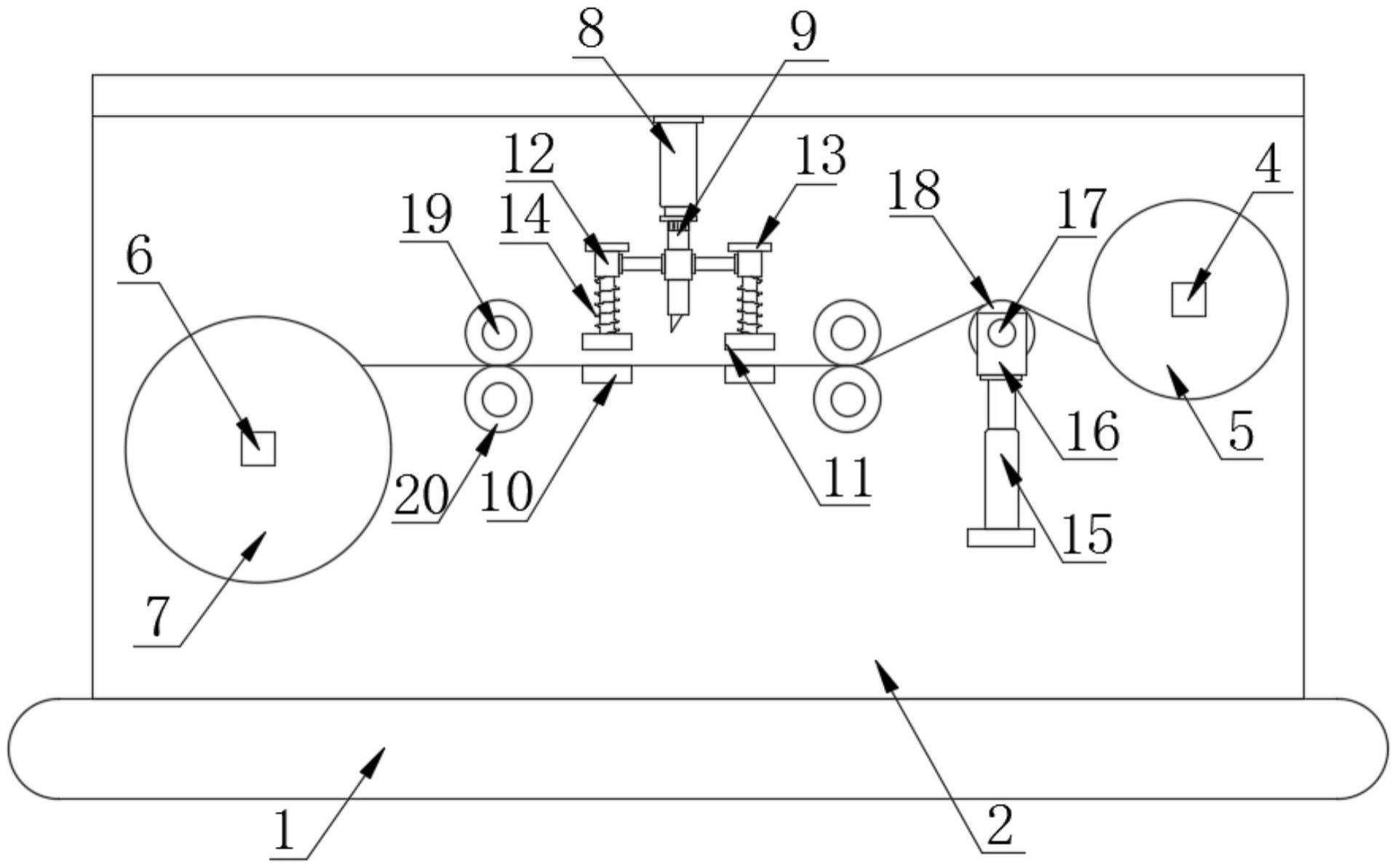

1.一种防爆毯抗爆层裁剪装置,包括底座(1)和l型安装板(2),所述l型安装板(2)固定安装于底座(1)的顶部,其特征在于:所述l型安装板(2)的背面通过固定板固定安装有电机(3),所述电机(3)的输出轴通过联轴器固定安装有第一转动杆(4),所述第一转动杆(4)的一端贯穿l型安装板(2)并延伸至l型安装板(2)的内腔,所述第一转动杆(4)的表面且位于l型安装板(2)的内部套设有第一收卷筒(5),所述l型安装板(2)内腔背面的一侧通过阻尼转轴转动连接有第二转动杆(6),所述第二转动杆(6)的表面套设有第二收卷筒(7),所述l型安装板(2)内腔的顶部固定安装有第一电动伸缩杆(8),所述第一电动伸缩杆(8)的伸缩端固定安装有多组高频振动刀头(9),所述l型安装板(2)内腔背面的两侧均固定安装有第一夹持板(10),所述l型安装板(2)内腔背面的两侧其位于第一夹持板(10)的上方均滑动连接有第二夹持板(11),所述多组高频振动刀头(9)表面的两侧均通过固定件固定安装有套筒(12),所述套筒(12)的内腔活动插接有t型滑杆(13),所述t型滑杆(13)的底端与第二夹持板(11)的顶部固定连接,所述t型滑杆(13)的表面且位于套筒(12)的下方套设有收缩弹簧(14)。

2.根据权利要求1所述的一种防爆毯抗爆层裁剪装置,其特征在于:所述l型安装板(2)内腔的背面且位于第一转动杆(4)和第一夹持板(10)之间通过固定板固定安装有第二电动伸缩杆(15),所述第二电动伸缩杆(15)的伸缩端固定安装有u型安装板(16)。

3.根据权利要求2所述的一种防爆毯抗爆层裁剪装置,其特征在于:所述u型安装板(16)内腔的前部与后部之间通过轴承转动连接有转动轴(17),所述转动轴(17)的表面固定套接有导向辊(18)。

4.根据权利要求1所述的一种防爆毯抗爆层裁剪装置,其特征在于:所述l型安装板(2)内腔背面的上部与下部且位于第一夹持板(10)的一侧均通过轴承转动连接有从动杆(19)。

5.根据权利要求4所述的一种防爆毯抗爆层裁剪装置,其特征在于:四个所述从动杆(19)的表面均固定套接有牵引轮(20)。

6.根据权利要求1所述的一种防爆毯抗爆层裁剪装置,其特征在于:所述第二夹持板(11)的背面通过固定件固定安装有滑块(21),所述l型安装板(2)内腔的背面开设有与滑块(21)相适配的滑槽(22)。

技术总结

本技术公开了一种防爆毯抗爆层裁剪装置,所述L型安装板固定安装于底座的顶部,所述L型安装板的背面通过固定板固定安装有电机,所述电机的输出轴通过联轴器固定安装有第一转动杆,本技术涉及防爆毯生产技术领域。该防爆毯抗爆层裁剪装置,实现连续性切割和有效取代人工缠绕进行自动缠绕的效果,保证了抗爆层每圈的缠绕力一致的同时,也降低人工劳动强度和提高生产效率,且在切割过程中能够对防爆层进行夹紧,避免向下切割产生的力使第一收卷筒和第二收卷筒进行回转,确保切割作业的顺利进行,同时能够调整第一收卷筒收卷的抗爆层每层之间的缠绕预紧力,达到提高生产效率,提升抗爆层质量的目的。

技术研发人员:郑学威,徐铭胤,谭磊

受保护的技术使用者:吉林市江机机械设备制造有限公司

技术研发日:20221230

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!