弹壳上料机构的制作方法

本技术涉及一种弹壳上料机构。

背景技术:

1、弹壳底部设置有底火室,底火室内设置底火。子弹组装过程中,需要先将弹壳与底火组装在一起。在弹壳组装过程中,还需要对弹壳进行检测等操作。因此,在大规模批量组装过程中,需要将多个弹壳依次输送至指定的工位。弹壳上料是关系着整个流程的关键步骤,现有技术中的弹壳上料机构,结构复杂,工作效率低。

技术实现思路

1、本实用新型的目的之一是为了克服现有技术中的不足,提供一种结构简单的弹壳上料机构。

2、为实现以上目的,本实用新型通过以下技术方案实现:

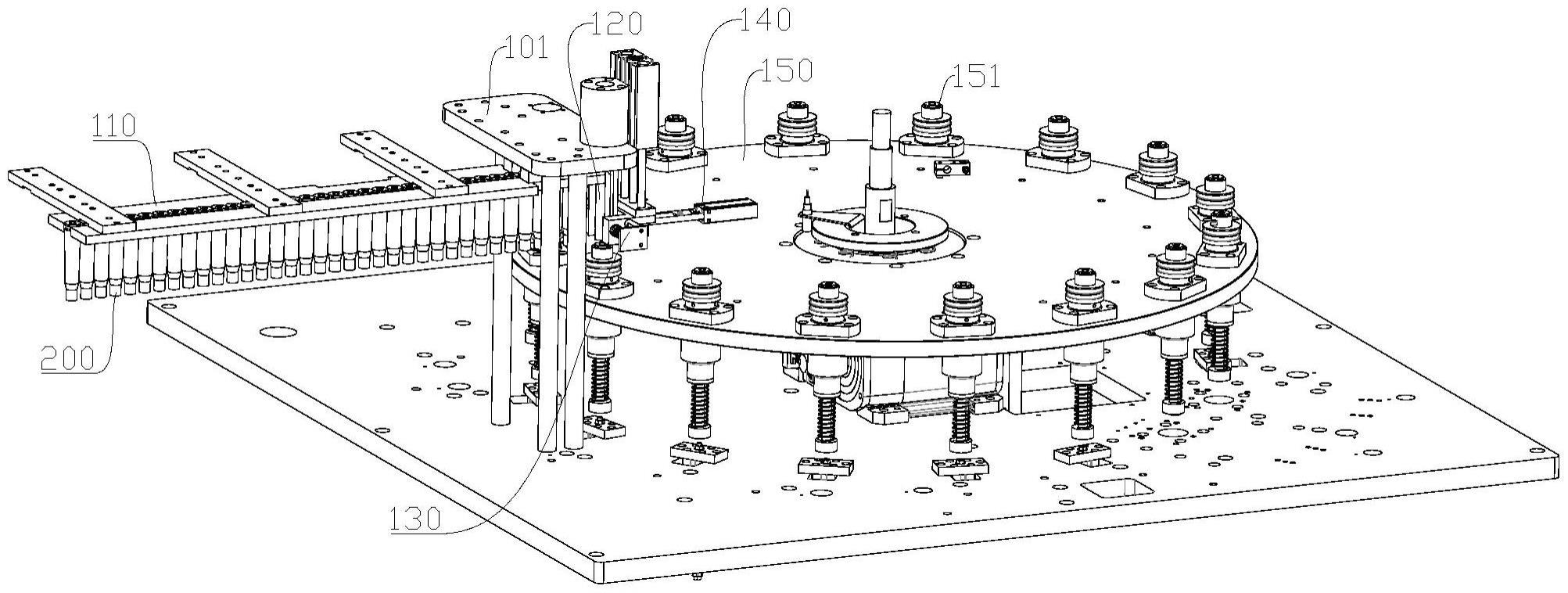

3、弹壳上料机构,其特征在于,包括:

4、上料槽,所述上料槽用于悬挂多个弹壳,所述弹壳可沿所述上料槽移动;

5、导向机构,所导向机构设置有导向槽,所述导向槽与所述上料槽相通,所述上料槽内的弹壳可移动至所述导向槽内;

6、下放支架,所述下放支架部分位于所述导向槽内并可自所述导向槽内移离地设置;所述下放支架可升降地设置;所述下放支架用于支撑弹壳并在下降后将所述弹壳移送至需要的位置。

7、根据本实用新型的一个实施方案,所述导向机构侧壁设置有通槽,所述通槽与所述导向槽相通;所述下放支架自所述通槽插入所述导向槽内。

8、根据本实用新型的一个实施方案,所述下放支架包括两根支杆,所述通槽数目为两个;两根支杆分别自两个通槽插入所述导向槽内,所述两根支杆具有间隙;所述两根支杆共同支撑弹壳;所述两根支杆可相互靠近及远离地设置。

9、根据本实用新型的一个实施方案,还包括下放支架包括一个u型架,所述u型架上分别设置有两根支杆;所述支杆贯穿所述u型架;所述u型架两侧分别设置有底板,每根所述支杆与一个所述底板连接;所述u型架上设置有两个第一驱动机构,所述第一驱动机构通过驱动所述底板移动,进而带动所述支杆相互靠近及远离。

10、根据本实用新型的一个实施方案,所述底板与所述u型架之间设置有弹簧,所述弹簧套装在所述支杆上,所述两根支杆相互远离时使所述弹簧压缩,所弹簧具有使所述支杆复位的趋势。

11、根据本实用新型的一个实施方案,还包括第二驱动机构,所述第二驱动机构驱动所述u型架升降。

12、根据本实用新型的一个实施方案,还包括阻挡机构,所述阻挡机构插入所述导向槽内并可自所述导向槽内退出地设置,所述阻挡机构用于阻挡弹壳进入所述导向槽。

13、根据本实用新型的一个实施方案,所述阻挡机构包括阻挡杆和第三驱动机构;所述阻挡杆与u型架连接,所述阻挡杆贯穿所述u型架,并可活动地设置;所述阻挡杆活动时可插入两根支杆之间地设置。

14、根据本实用新型的一个实施方案,还包括弹壳输送机构,所述弹壳输送机构上设置有多个弹壳容纳槽,所述弹壳容纳槽可依次移动至所述导向槽下方地设置。

15、本实用新型中的弹壳上料机构,利用上料槽依次输送弹壳至导向槽,经导向槽下降至输送机构的容置槽内。下放支架可接住自上料槽进入导向槽内的弹壳,并将弹壳下放至位于导向槽下方的容置槽内。上料槽可依次悬挂多个弹壳,结构简单,且方便输送弹壳。下放支架包括可相互靠近及远离的支杆,结构简单,易于操作。下放机构包括u型架,方便安装固定支杆、驱动机构等。本实用新型中的弹壳上料机构,可以自动化操作,自动化程度高。设置阻挡机构,可以限制进入导向槽内的弹壳数量,使弹壳依序进入导向槽。

技术特征:

1.弹壳上料机构,其特征在于,包括:

2.根据权利要求1所述的弹壳上料机构,其特征在于,所述导向机构侧壁设置有通槽,所述通槽与所述导向槽相通;所述下放支架自所述通槽插入所述导向槽内。

3.根据权利要求2所述的弹壳上料机构,其特征在于,所述下放支架包括两根支杆,所述通槽数目为两个;两根支杆分别自两个通槽插入所述导向槽内,所述两根支杆具有间隙;所述两根支杆共同支撑弹壳;所述两根支杆可相互靠近及远离地设置。

4.根据权利要求3所述的弹壳上料机构,其特征在于,还包括下放支架包括一个u型架,所述u型架上分别设置有两根支杆;所述支杆贯穿所述u型架;所述u型架两侧分别设置有底板,每根所述支杆与一个所述底板连接;所述u型架上设置有两个第一驱动机构,所述第一驱动机构通过驱动所述底板移动,进而带动所述支杆相互靠近及远离。

5.根据权利要求4所述的弹壳上料机构,其特征在于,所述底板与所述u型架之间设置有弹簧,所述弹簧套装在所述支杆上,所述两根支杆相互远离时使所述弹簧压缩,所弹簧具有使所述支杆复位的趋势。

6.根据权利要求4所述的弹壳上料机构,其特征在于,还包括第二驱动机构,所述第二驱动机构驱动所述u型架升降。

7.根据权利要求4所述的弹壳上料机构,其特征在于,还包括阻挡机构,所述阻挡机构插入所述导向槽内并可自所述导向槽内退出地设置,所述阻挡机构用于阻挡弹壳进入所述导向槽。

8.根据权利要求7所述的弹壳上料机构,其特征在于,所述阻挡机构包括阻挡杆和第三驱动机构;所述阻挡杆与u型架连接,所述阻挡杆贯穿所述u型架,并可活动地设置;所述阻挡杆活动时可插入两根支杆之间地设置。

9.根据权利要求1所述的弹壳上料机构,其特征在于,还包括弹壳输送机构,所述弹壳输送机构上设置有多个弹壳容纳槽,所述弹壳容纳槽可依次移动至所述导向槽下方地设置。

技术总结

本技术涉及一种弹壳上料机构,其特征在于,包括上料槽,所述上料槽用于悬挂多个弹壳,所述弹壳可沿所述上料槽移动;导向机构,所导向机构设置有导向槽,所述导向槽与所述上料槽相通,所述上料槽内的弹壳可移动至所述导向槽内;下放支架,所述下放支架部分位于所述导向槽内并可自所述导向槽内移离地设置;所述下放支架可升降地设置;所述下放支架用于支撑弹壳并在下降后将所述弹壳移送至需要的位置。本技术中的弹壳上料机构,利用上料槽依次输送弹壳至导向槽,经导向槽下降至输送机构的容置槽内。下放支架可接住自上料槽进入导向槽内的弹壳,并将弹壳下放至位于导向槽下方的容置槽内。

技术研发人员:姜华丰,罗俊攀

受保护的技术使用者:东冠科技(上海)有限公司

技术研发日:20221231

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!