一种用于盾构施工自动化吊装盾构管片的装置及吊装方法与流程

本发明属于隧道工程,具体涉及一种用于盾构施工自动化吊装盾构管片的装置及吊装方法。

背景技术:

1、在地下盾构掘进土体的过程中,盾构机掌子面需要盾构管片来抵抗土层压力,地下水压力及一些特殊载荷。盾构管片是通过盾构机内置的小型吊机,将管片吊运到盾构机掌子面的位置,随后完成安装工作。

2、目前,盾构管片的吊装方法主要是先让工人使用扳手将盾构管片拼装头拧入盾构管片中,随后控制盾构起吊机,利用起吊机的卡扣将拼装头抓起,运送至掘进面中进行支护。

3、上述方法存在以下几个问题:

4、(1)实际拼装作业中,主要依靠人工利用扳手将拼接头和管片连接在一起。拼接头拧入管片过程中阻力较大,尤其是在拼装负环管片(多采用老旧管片)阻力更加明显。工人们往往只能使用传统的加力管延长力臂的方法,增大扭矩。加上拼装作业的空间较为狭窄,工人本身的操作空间有限,往往只能给予一两个工人的拼装作业的空间。该方法只能够通过轮换工人,来提高管片拼装的效率,费时费力。

5、(2)传统吊装施工时,拼装头在卡入吊装夹具后,并没有约束来限制拼装头的移动,在吊装过程中,由于机械的震动,拼装头极有可能出现脱落的情况。

技术实现思路

1、发明目的:本发明所要解决的技术问题是针对现有技术的不足,提供一种用于盾构施工自动化吊装盾构管片的装置,有效提高盾构管片的吊装效率,同时大大提高吊装时的作业安全。

2、为了实现上述目的,本发明采取的技术方案如下:

3、一种用于盾构施工自动化吊装盾构管片的装置,包括盾构管片拼装头和旋转吊装组件;所述盾构管片拼装头能够卡入旋转吊装组件内,并随着旋转吊装组件一同旋转或者移动。

4、具体地,所述盾构管片拼装头包括螺头、螺纹杆、吊装头和吊装颈;所述螺纹杆固定连接于所述螺头下方,螺纹杆用于旋入盾构管片上的吊装孔内;所述螺头的顶部连接有吊装头,所述吊装头卡入旋转吊装组件内,并随着旋转吊装组件一同转动,从而实现将螺纹杆旋入盾构管片内;所述螺头与所述的吊装头通过吊装颈连接。

5、进一步地,所述的吊装头为多边形的块体,例如四边形,六边形,便于扭矩传递。

6、具体地,所述的盾构管片拼装头通过吊装颈卡入旋转吊装组件内,并通过旋转吊装组件移动至所需位置。

7、具体地,所述的旋转吊装组件包括吊装夹具、金属套筒以及套筒驱动组件;所述吊装夹具侧向开口,底部设有与吊装颈配合的卡槽,所述吊装颈通过该卡槽卡入吊装夹具内;所述金属套筒通过套筒驱动组件实现在吊装夹具内上下升降和水平转动,所述吊装头卡入至所述的金属套筒内,并随着金属套筒一同旋转。

8、具体地,所述的套筒驱动组件包括推拉电磁铁、推拉杆;所述推拉杆的一端与金属套筒固定,另一端与推拉电磁铁连接;所述推拉杆上套接有弹簧,当推拉电磁铁通电后,利用电磁力将推拉杆拉起,从而带动金属套筒移动,此时将吊装颈卡入吊装夹具的卡槽内,同时吊装头位于金属套筒底部;此时当推拉电磁铁断电后,在弹簧作用将金属套筒向下移动并套住吊装头。

9、具体地,所述套筒驱动组件还包括从动齿轮、驱动齿轮和电动机;所述从动齿轮安装在吊装夹具顶部,从动齿轮中心设有用于金属套筒上下滑动的多边形通孔,所述金属套筒贯穿设置在多边形通孔内,并能够随着从动齿轮水平同步转动;所述驱动齿轮安装在吊装夹具顶部并与从动齿轮相互啮合;所述电动机与驱动齿轮连接,通过电动机带动驱动齿轮和从动齿轮转动,从而驱动金属套筒旋转,进一步带动盾构管片拼装头转动。

10、进一步地,所述金属套筒底部设有与吊装头相互配合的多边形卡槽。

11、更进一步地,本发明还要求保护采用上述装置进行盾构管片自动化吊装的方法,具体包括如下步骤:

12、(1)将盾构管片拼装头卡入旋转吊装组件内,通过吊机将旋转吊装组件和盾构管片拼装头一同吊装至盾构管片的上方;

13、(2)通过吊机调整盾构管片拼装头使其与盾构管片上的吊装孔对其,然后通过旋转吊装组件使得盾构管片拼装头旋入盾构管片的吊装孔内固定;

14、(3)通过吊机将旋转吊装组件、以及固定在盾构管片拼装头底部的盾构管片一同移动至管片拼接工位,进行拼接施工,拼接完成后,将盾构管片拼装头从盾构管片中旋出,然后进行下一块盾构管片的吊装工作。

15、进一步地,所述的旋转吊装组件固定安装在吊机上,并随着吊机同步移动;所述盾构管片拼装头与旋转吊装组件之间活动连接。盾构管片拼装头可以设置多个,每个盾构管片对应一个盾构管片拼装头,工人可以预先将盾构管片拼装头初步旋入盾构管片内,等待吊装工作,这样节省采用同一个盾构管片拼装头需要与每个盾构管片对准的操作步骤,进一步提高吊装工作效率。

16、有益效果:

17、(1)本装置首次将传统的拼装头顶部圆形吊装头加工为方形,增大了电机旋转装置和拼装头的摩擦力,便于扭矩传递,并且方形头部有利于卡入用于连接装置当中。配合旋转吊装组件,能够实现拼装头旋入盾构管片内和吊装的自动化作业。

18、(2)本装置可以有效提高盾构管片的吊装,并且可以适用于各种尺寸的盾构管片拼装头,极大提高了工作效率,节省了人力。

19、(3)在国家倡导文明施工的大背景下,本发明能极大的解放工人的双手,改善施工环境。

技术特征:

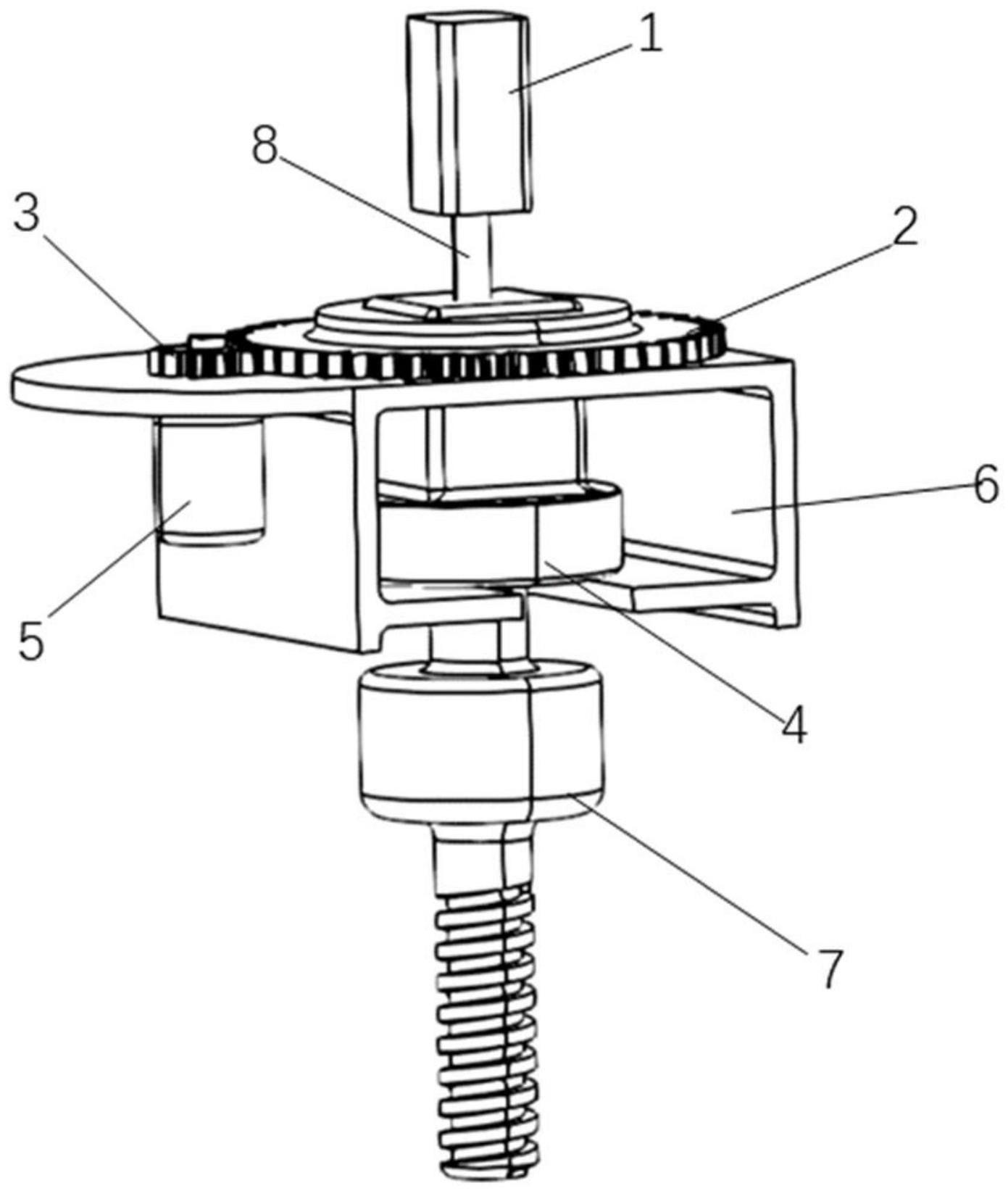

1.一种用于盾构施工自动化吊装盾构管片的装置,其特征在于,包括盾构管片拼装头(7)和旋转吊装组件;所述盾构管片拼装头(7)能够卡入旋转吊装组件内,并随着旋转吊装组件一同旋转或者移动。

2.根据权利要求1所述的用于盾构施工自动化吊装盾构管片的装置,其特征在于,所述盾构管片拼装头(7)包括螺头(71)、螺纹杆(72)、吊装头(73)和吊装颈(74);所述螺纹杆(72)固定连接于所述螺头(71)下方,螺纹杆(72)用于旋入盾构管片上的吊装孔内;所述螺头(71)的顶部连接有吊装头(73),所述吊装头(73)卡入旋转吊装组件内,并随着旋转吊装组件一同转动,从而实现将螺纹杆(72)旋入盾构管片内;所述螺头(71)与所述的吊装头(73)通过吊装颈(74)连接。

3.根据权利要求2所述的用于盾构施工自动化吊装盾构管片的装置,其特征在于,所述的吊装头(73)为多边形的块体。

4.根据权利要求2所述的用于盾构施工自动化吊装盾构管片的装置,其特征在于,所述的盾构管片拼装头(7)通过吊装颈(74)卡入旋转吊装组件内,并通过旋转吊装组件移动至所需位置。

5.根据权利要求2所述的用于盾构施工自动化吊装盾构管片的装置,其特征在于,所述的旋转吊装组件包括吊装夹具(6)、金属套筒(4)以及套筒驱动组件;所述吊装夹具(6)侧向开口,底部设有与吊装颈(74)配合的卡槽,所述吊装颈(74)通过该卡槽卡入吊装夹具(6)内;所述金属套筒(4)通过套筒驱动组件实现在吊装夹具(6)内上下升降和水平转动,所述吊装头(73)卡入至所述的金属套筒(4)内,并随着金属套筒(4)一同旋转。

6.根据权利要求5所述的用于盾构施工自动化吊装盾构管片的装置,其特征在于,所述的套筒驱动组件包括推拉电磁铁(1)、推拉杆(8);所述推拉杆(8)的一端与金属套筒(4)固定,另一端与推拉电磁铁(1)连接;所述推拉杆(8)上套接有弹簧,当推拉电磁铁(1)通电后,利用电磁力将推拉杆(8)拉起,从而带动金属套筒(4)移动,此时将吊装颈(74)卡入吊装夹具(6)的卡槽内,同时吊装头(73)位于金属套筒(4)底部;此时当推拉电磁铁(1)断电后,在弹簧作用将金属套筒(4)向下移动并套住吊装头(73)。

7.根据权利要求5所述的用于盾构施工自动化吊装盾构管片的装置,其特征在于,所述套筒驱动组件还包括从动齿轮(2)、驱动齿轮(3)和电动机(5);所述从动齿轮(2)安装在吊装夹具(6)顶部,从动齿轮(2)中心设有用于金属套筒(4)上下滑动的多边形通孔(21),所述金属套筒(4)贯穿设置在多边形通孔(21)内,并能够随着从动齿轮(2)水平同步转动;所述驱动齿轮(3)安装在吊装夹具(6)顶部并与从动齿轮(2)相互啮合;所述电动机(5)与驱动齿轮(3)连接,通过电动机(5)带动驱动齿轮(3)和从动齿轮(2)转动,从而驱动金属套筒(4)旋转,进一步带动盾构管片拼装头(7)转动。

8.根据权利要求5所述的用于盾构施工自动化吊装盾构管片的装置,其特征在于,所述金属套筒(4)底部设有与吊装头(73)相互配合的多边形卡槽。

9.采用权利要求1所述装置进行盾构管片自动化吊装的方法,其特征在于,包括如下步骤:

10.根据权利要求9所述装置进行盾构管片自动化吊装的方法,其特征在于,所述的旋转吊装组件固定安装在吊机上;所述盾构管片拼装头与旋转吊装组件之间活动连接。

技术总结

本发明公开了一种用于盾构施工自动化吊装盾构管片的装置及吊装方法,包括盾构管片拼装头和旋转吊装组件;所述盾构管片拼装头能够卡入旋转吊装组件内,并随着旋转吊装组件一同旋转或者移动。通过旋转吊装组件旋转带动盾构管片拼装头7旋入盾构管片内,然后一同吊装至所需工位。本装置首次将传统的拼装头顶部圆形吊装头加工为方形,增大了电机旋转装置和拼装头的摩擦力,便于扭矩传递,并且方形头部有利于卡入用于连接装置当中。配合旋转吊装组件,能够实现拼装头旋入盾构管片内和吊装的自动化作业。

技术研发人员:关永平,洪卫周,郑荣,张雷彪,吴国梁,王江飞,李景峰,邱文杰

受保护的技术使用者:台州市轨道交通建设开发有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!