驱除球团间隙填充氧装置及使用方法

本发明涉及一种具有二步驱除填充氧、气球分离后抽吸驱除主要填充氧、平面流和水平平行流相结合驱除剩余填充氧等技术特征的驱除球团间隙填充氧装置,适用于钢铁企业氢还原冶金用烧结球团矿安全输运冶炼使用。

背景技术:

1、钢铁行业是我国推动落实碳达峰目标的关键领域、地方落实碳达峰的关键环节和推进绿色低碳发展的主战场。

2、氢分子运动速度最快,故具有最大扩散度和很高导热性,导热能力是空气的七倍。h2还原性极强,高温下氢能从许多化合物中夺取氧、磷、硫、氮、氯、碳等,使化合物还原。正是此特性,使得h2能作为还原剂用于钢铁冶金。与传统碳冶金相比,氢还原冶金可从源头降低co2排放。氢还原冶金用h2取代碳作为还原剂和能量源,产物为水,可实现零碳排放(fe2o3+3h2=2fe+3h2o)。但h2着火能很小,很容易着火,即使是微小静电火花也易着火。在空气中h2可燃范围(20℃,101.325kpa)是4~74.5%。在o2中h2可燃范围(20℃,101.325kpa)是4~94%。混合气体中大量氢氧分子混合、接触并被点燃后,二者迅速反应,在极短的时间内放出大量的热,这些气体又在一个有限的空间内,当温度迅速升高,气体迅速受热膨胀,冲出容器发出爆鸣声。如果容器为密闭容器或容积开口小,气体不能排出或来不及排出,就会使容器炸裂造成危险。

3、鉴于h2是一种易燃易爆气体,难以安全使用。钢铁冶炼需要高效率长期稳定生产,若让冶炼炉在高温、高压极限条件下长期工作,很难保障冶炼炉设备和员工的安全,则不符合冶金工艺设计的目标。烧结球团矿(“球团”)常用管道输送至冶炼炉。在不进行特殊预处理前提下,管道和冶炼炉中8mm~16mm球团随机堆放,球团间隙内便充满了从烧结装置排出并随球团输运而来的低氧烟气。管道和冶炼炉中球团间隙空间狭小、进排气不畅,h2燃烧着火可靠性差而易造成氢气滞留,加上着火条件齐备时存在燃烧排烟困难,爆燃可能性极大。球团间隙氢气滞留遇上填充氧,在被加热或有着火源窜入时有可能引起爆燃造成危险。也就是说,球团送入冶炼炉前需要驱除球团填充氧,驱除球团填充氧若安排在输运管中也需要考虑操作安全,避免在球团输运管中爆燃不安全因素。

4、考虑到h2最强还原性,现场要求驱除填充烟气中强氧化性填充氧成分,球团填充烟气和弱氧化性填充co2成分(h2+co2=h2o+co)都是驱除对象。

5、根据h2燃烧特性,开发氢还原冶金用驱除球团间隙填充氧装置及使用方法,可以降低粗钢生产中温室气体排放强度并削减总量,。

技术实现思路

1、针对输运管道和冶炼炉中心球团填充氧向近壁扩散流动困难,氢气易燃易爆和难以安全运输冶炼等问题,本发明设计一种基于n2(洁净气)驱除填充氧(目标气)和h2(洁净气)驱除填充氮(目标气)的二步驱除填充氧原理,填充氧-球团分离,引风机抽吸分离筒顶空腔主要填充氧,四棱台筒侧面布风形成近壁平面流驱赶分离筒近壁剩余填充氧,平行流驱除分离筒中心剩余填充氧等技术特征的驱除球团间隙填充氧装置。

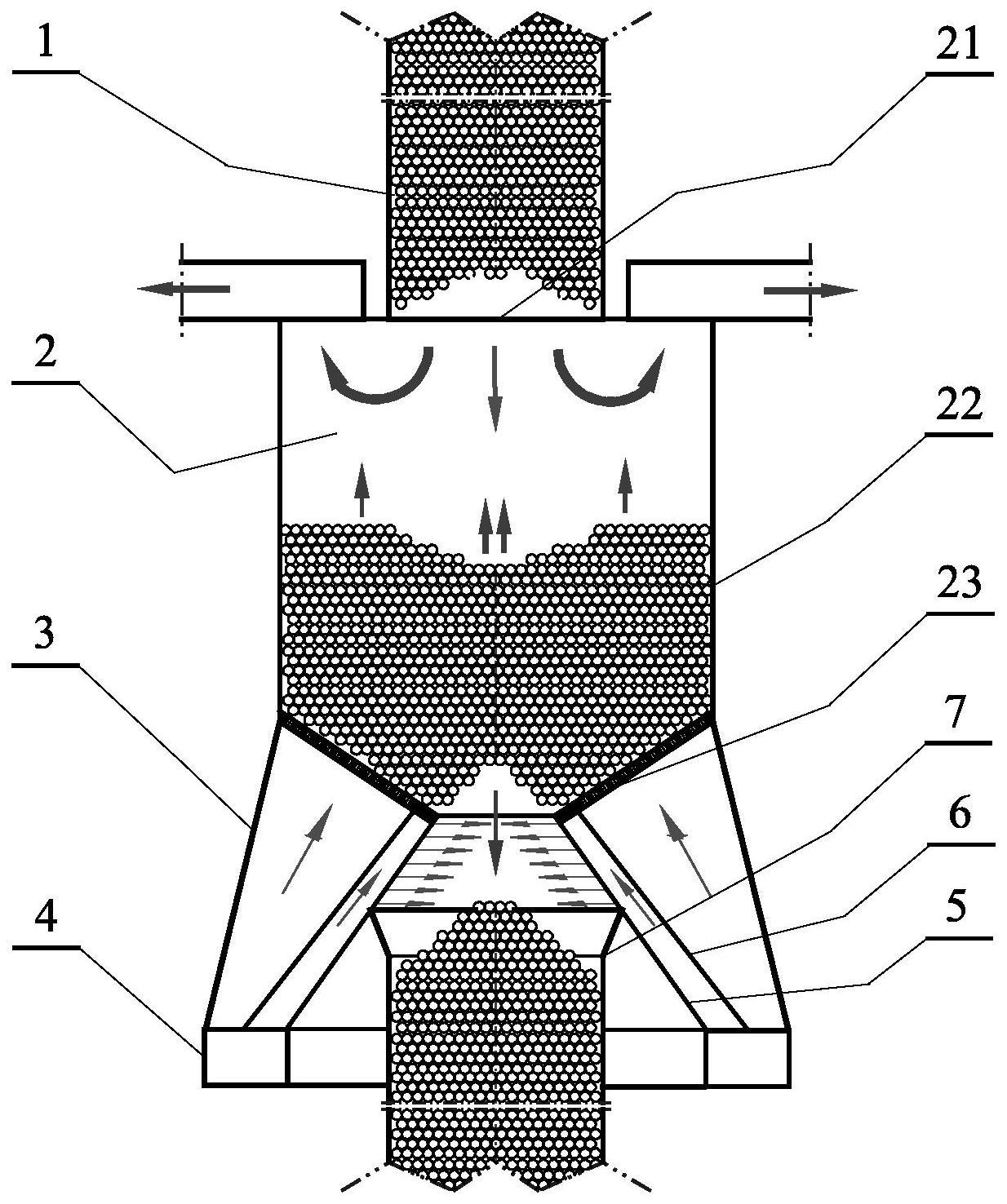

2、驱除球团间隙填充氧装置,主要包括上连接管、呈方筒状分离筒、外四棱台筒、呈方环状集气管、内四棱台筒、中四棱台筒和下连接管,输运管断开变成上、下游管后下游管法兰连接下连接管、上游管法兰连接上连接管,分离筒包括方形顶板、方筒侧板和底四棱台筒侧板,分离筒顶板中心设置圆孔且孔圆周和上连接管底圆周满焊连接,分离筒顶板边长是输运管内径1.5~2倍,上连接管底圆周外分离筒顶板均匀开设1~4个等径排风孔,底四棱台筒倒立180°布置,底四棱台筒小底边为输运管内径0.25~0.75倍,底四棱台筒侧板垂直开设众多等径风孔,底四棱台筒侧板、外四棱台筒侧板、集气管顶环板和内四棱台筒侧板围成均压室,底四棱台筒大底边和外四棱台筒小底边满焊连接,外四棱台筒大底边和集气管顶环板外边满焊连接,内四棱台筒小底边和底四棱台筒小底边满焊连接,内四棱台筒大底边和集气管顶环板内边满焊连接,集气管顶环板均匀开设众多等径风孔,中四棱台筒小底边满焊连接在底四棱台筒侧板上,中四棱台筒小底面和底四棱台筒小底面平行边距离小于50mm,外四棱台筒大底边和中棱台筒大底边之间环板面积为50%集气管顶环板面积,下连接管为方变圆管且圆管内径和上连接管内径相等,下连接管顶面水平布置且四边满焊连接在内四棱台筒侧板上,下连接管顶面以上内四棱台筒侧板相对两梯形板均匀开设众多风孔且风孔水平投影不重合,鼓入集气管50%洁净气通过底锥台筒侧板风孔形成平面流进入分离筒近壁区,驱使近壁球团剩余填充气离开球床流向分离筒排风孔,剩余50%洁净气通过两梯形板风孔后在内四棱台筒顶空腔形成水平平行流,平行流驱赶剩余填充气从底四棱台筒小底面流回分离筒。

3、驱除球团间隙填充氧装置使用方法,串联使用两级除氧装置,第一级除氧装置上连接管法兰连接上游管、下连接管法兰连接第二级除氧装置上连接管、下连接管法兰连接下游管,第一、二级除氧装置集气管分别通入氮气、氢气,每一个除氧装置分离筒顶空腔负压-20pa~-60pa、顶空腔高度和1~2倍输运管内径相等、球床高度不超过输运管内径,内四棱台筒顶空腔高度和1~2倍输运管内径相等、集气管静压维持0.4mpa~0.6mpa。

4、钢铁企业氢还原冶金用烧结球团矿安全输运冶炼场所,可使用本发明。

5、发明高效运输、高效冶炼和安全稳定运行。烧结球团矿输运管和冶炼炉静压分布稳定、无微爆燃或爆燃,不携带填充氧进入冶炼炉,。

技术特征:

1.驱除球团间隙填充氧装置,主要包括上连接管、呈方筒状分离筒、外四棱台筒、呈方环状集气管、内四棱台筒、中四棱台筒和下连接管,输运管断开变成上、下游管后下游管法兰连接下连接管、上游管法兰连接上连接管,其主要特征在于:分离筒包括方形顶板、方筒侧板和底四棱台筒侧板,分离筒顶板中心设置圆孔且孔圆周和上连接管底圆周满焊连接,分离筒顶板边长是输运管内径1.5~2倍,上连接管底圆周外分离筒顶板均匀开设1~4个等径排风孔,底四棱台筒倒立180°布置,底四棱台筒小底边为输运管内径0.25~0.75倍,底四棱台筒侧板垂直开设众多等径风孔,底四棱台筒侧板、外四棱台筒侧板、集气管顶环板和内四棱台筒侧板围成均压室,底四棱台筒大底边和外四棱台筒小底边满焊连接,外四棱台筒大底边和集气管顶环板外边满焊连接,内四棱台筒小底边和底四棱台筒小底边满焊连接,内四棱台筒大底边和集气管顶环板内边满焊连接,集气管顶环板均匀开设众多等径风孔,中四棱台筒小底边满焊连接在底四棱台筒侧板上,中四棱台筒小底面和底四棱台筒小底面平行边距离小于50mm,外四棱台筒大底边和中棱台筒大底边之间环板面积为50%集气管顶环板面积,下连接管为方变圆管且圆管内径和上连接管内径相等,下连接管顶面水平布置且四边满焊连接在内四棱台筒侧板上,下连接管顶面以上内四棱台筒侧板相对两梯形板均匀开设众多风孔且风孔水平投影不重合,鼓入集气管50%洁净气通过底锥台筒侧板风孔形成平面流进入分离筒近壁区,驱使近壁球团剩余填充气离开球床流向分离筒排风孔,剩余50%洁净气通过两梯形板风孔后在内四棱台筒顶空腔形成水平平行流,平行流驱赶剩余填充气从底四棱台筒小底面流回分离筒。

2.驱除球团间隙填充氧装置使用方法,其主要特征在于:串联使用两级除氧装置,第一级除氧装置上连接管法兰连接上游管、下连接管法兰连接第二级除氧装置上连接管、下连接管法兰连接下游管,第一、二级除氧装置集气管分别通入氮气、氢气,每一个除氧装置分离筒顶空腔负压-20pa~-60pa、顶空腔高度和1~2倍输运管内径相等、球床高度不超过输运管内径,内四棱台筒顶空腔高度和1~2倍输运管内径相等、集气管静压维持0.4mpa~0.6mpa。

技术总结

驱除球团间隙填充氧装置,基于二步法驱除球团填充氧原理,包括上连接管、分离筒、底四棱台筒、外四棱台筒、集气管、内四棱台筒、中四棱台筒和下连接管。分离筒顶板边长是输运管内径1.5~2倍,分离筒顶空腔高度是输运管内径1~2倍且负压‑20Pa~‑60Pa,内四棱台筒顶空腔高度是输运管内径1~2倍。分离筒顶空腔气球分离后引风机抽吸主要填充氧,50%洁净气穿过底四棱台筒侧板形成平面流驱赶分离筒近壁剩余填充氧,剩余50%洁净气在内四棱台筒顶空腔形成平行流驱赶中心剩余填充氧。钢铁企业氢还原冶炼用球团安全输运冶炼装置可使用本发明。发明球团输运安全、静压分布稳定、无爆燃,不携带填充氧进入冶炼炉。

技术研发人员:艾元方,毛静雯,李建,穆新宇,杨金涛,毛晓明,彭志伟

受保护的技术使用者:中南大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!