一种密相输送罐体结构的制作方法

本发明涉及气力输送,具体涉及一种密相输送罐体结构。

背景技术:

1、气体密相输送是指将气田产出的乙烷.丙烷、丁烷等烃类保持气态与甲烷一起始终以气态单相管输的输送工艺。含凝析液的湿天然气管输工艺的一种。大多数输气管道输送的都是干天然气,即在气田上脱除上述重烃(简称凝析液),避免其在输送过程中凝析,以始终保持单相输送,可比两相输送节约能耗。但为此需在气田上建脱除凝析液的分馏装置,还要把凝析液外运到消费地区去;

2、而固体的气力输送也会有密相输送,固定密相输送是指将散装物料在管道中紧密的输送方式。在密相输送中,产品不会悬浮在空气中,因为输送的物料要么太重,要么研磨性很强,要保持较高的气流速度。这意味着产品会以“波浪”、“塞状”或“股状”的形式输送,这样产生的磨损更小,因此密相输送更适合于易碎的产品,现有的产品在输送前需要在罐体内加压,随后再通过管道进行输送,一般都是从罐体的底端进行输送的;

3、但是在实际运用过程中,密相输送的罐体在底端是呈现锥形,在锥尖部位由于压力的急剧变化,容易产生凝结现象,若在凝结时进行密相输送,则会使得管道内壁发生磨损,且若固体料本身粘性大,还会出现管道黏着的风险,这使得密相输送的效率大大降低了。

技术实现思路

1、本发明针对现有技术中的不足,提供一种密相输送罐体结构。

2、为了解决上述技术问题,本发明通过下述技术方案得以解决

3、本发明提供一种密相输送罐体结构,包括罐体和连接管,所述罐体的下端卡接有连接管,所述罐体内滑动配合有隔离桶,所述隔离桶设置有多个空腔,所述空腔内设置有隔板,所述隔板呈螺旋状,所述隔离桶的中心处滑动配合有限位柱,所述连接管分别连通有第一输送管与安装管,所述第一输送管连通出料端,所述安装管内壁与限位柱滑动配合,所述安装管的下端连通有第二输送管,所述第二输送管的顶端连接有三通管,所述三通管的另外两端分别连通罐体与气压装置。

4、进一步的,所述安装管的下端设置有气压仓,所述气压仓通过第二输送管连通气压装置,所述气压仓的上端设置限位阀,所述限位阀与限位柱的下端面接触,所述限位阀设置有透气孔;通过设置气压仓,从而使得安装管内气压可控,进而使得限位柱可以通过安装管内的气压控制实现上下浮动,限位柱的上下浮动则使得隔离桶被堵住或放开,进而实现罐体内部原料的开闸与闭合,再通过设置限位阀,从而使得限位柱下降的位置可控,进而使得当限位柱下降时,限位柱的上端刚好与第一输送管的底端在同一水平面,进而使得罐体内的原料通过第一输送管被送入外界,即实现出料端的出料。

5、进一步的,所述隔离桶通过多个同心圆桶分为多个空腔,所述隔板与同心圆桶固定连接;通过设置同心圆桶,从而使得每一个空腔内的原料都是单独存放的,有效的降低了原料结块的现象,且使得每个空腔内的原料足够少,进而使得原料均能够被隔板带动旋转,进而进一步的降低了原料结块的现象,有效的提高了密相输送的效率。

6、进一步的,多个所述圆桶通过第一连接块固定连接,所述圆桶的下端设置有出料口,所述出料口与限位柱配合;通过设置第一连接块,从而使得多个圆桶成为有一个整体,当其中一个圆桶转动时,隔离桶整体开始旋转,进而使得隔离桶的出料均为旋转状态,即实现降低了原料结块的现象,有效的提高了密相输送的效率。

7、进一步的,所述圆桶的外壁上端设置有第二限位块,所述第二限位块与罐体的内壁滑动配合;通过设置第二限位块,从而实现当隔离桶旋转时,隔离桶不会脱离罐体,且隔离桶的旋转还会使得罐体内壁残留的原料被清除,有效的避免了罐体内原料的结块,有效的提高了密相输送的效率。

8、进一步的,所述罐体的内壁设置有第一限位槽,所述第一限位槽内设置有滚轴,所述滚轴的上端面滑动配合有滑环;通过设置第一限位槽以及滚轴与滑环,从而使得滑环滑动更快捷稳定,且滚轴使得滑环减少磨损,进而进一步的使得罐体内的原料避免被污染,有效的使得密相输送效果更好。

9、进一步的,所述滑环的内壁与第二限位块固定连接;通过设置滑环与第二限位块固定连接,从而使得当隔离桶旋转时,滑环与滚轴配合,进而使得隔离桶转动更方便,且隔离桶的转动不会产生大的金属碎屑,进而使得罐体内的原料避免被污染,有效的使得密相输送效果更好。

10、进一步的,所述罐体的下端设置有第二连接块,所述第二连接块的内壁滑动配合有连接管,所述第二连接块的侧壁和下端均设置有固定孔;通过设置第二连接块,从而实现接管与罐体的固定连接,再通过设置固定孔,从而使得接管连接更稳定。

11、进一步的,所述固定孔通过螺纹与连接管固定连接,所述连接管的外壁设置有第一限位块,所述第一限位块与第二连接块大小一致,所述第一限位块设置有与固定孔连通的配合孔;通过设置第一限位块,从而使得接管连接更稳定,且第一限位块使得接管连接长度有限,进而使得隔离桶内的原料不会被阻挡,继而使得密相输送更稳定。

12、进一步的,所述三通管的中段设置有阀门,所述阀门控制第二输送管的气压连通;通过设置阀门,从而使得气压仓内的气压能够被阀门控制,进而使得限位柱可以通过安装管内的气压控制实现上下浮动,限位柱的上下浮动则使得隔离桶被堵住或放开,继而实现罐体内部原料的开闸与闭合。

13、与现有技术相比,本发明具有如下有益效果:

14、本装置通过设置气压装置控制的限位柱,从而实现阀门的效果,大大减少了操作中阀门打开关闭的时间,有效的提高了密相输送的效率,再通过设置可旋转隔离桶,从而使得原料被旋转排出,有效的降低了原料结块的现象,有效的提高了密相输送的效率。

技术特征:

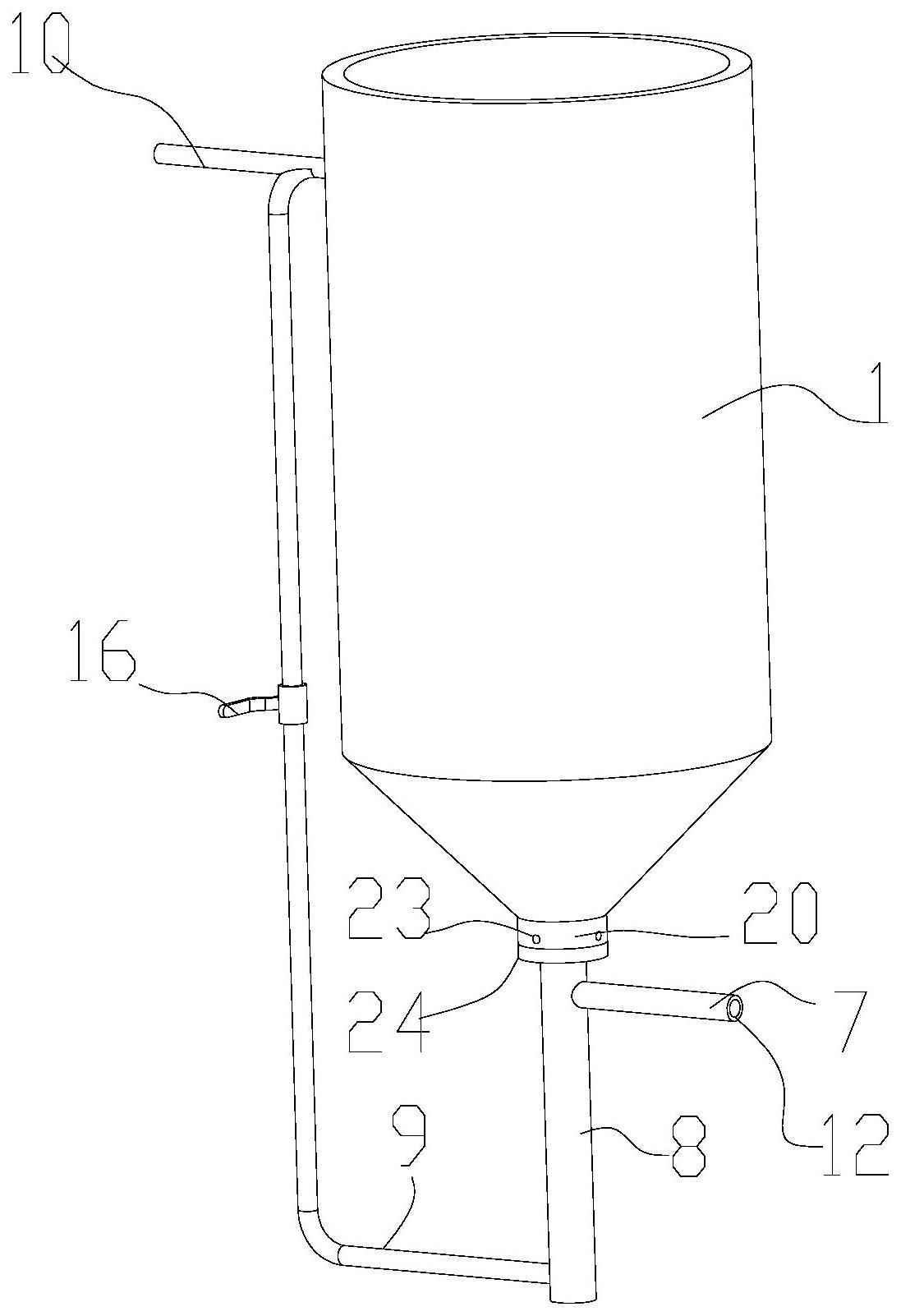

1.一种密相输送罐体结构,包括罐体(1)和连接管(2),其特征在于,所述罐体(1)的下端卡接有连接管(2),所述罐体(1)内滑动配合有隔离桶(3),所述隔离桶(3)设置有多个空腔(4),所述空腔(4)内设置有隔板(5),所述隔板(5)呈螺旋状,所述隔离桶(3)的中心处滑动配合有限位柱(6),所述连接管(2)分别连通有第一输送管(7)与安装管(8),所述第一输送管(7)连通出料端,所述安装管(8)内壁与限位柱(6)滑动配合,所述安装管(8)的下端连通有第二输送管(9),所述第二输送管(9)的顶端连接有三通管(10),所述三通管(10)的另外两端分别连通罐体(1)与气压装置。

2.根据权利要求1所述的一种密相输送罐体结构,其特征在于,所述安装管(8)的下端设置有气压仓(11),所述气压仓(11)通过第二输送管(9)连通气压装置,所述气压仓(11)的上端设置限位阀(21),所述限位阀(21)与限位柱(6)的下端面接触,所述限位阀(21)设置有透气孔(22)。

3.根据权利要求2所述的一种密相输送罐体结构,其特征在于,所述隔离桶(3)通过多个同心圆桶(13)分为多个空腔(4),所述隔板(5)与同心圆桶(13)固定连接。

4.根据权利要求3所述的一种密相输送罐体结构,其特征在于,多个所述圆桶(13)通过第一连接块(14)固定连接,所述圆桶(13)的下端设置有出料口(12),所述出料口(12)与限位柱(6)配合。

5.根据权利要求4所述的一种密相输送罐体结构,其特征在于,所述圆桶(13)的外壁上端设置有第二限位块(15),所述第二限位块(15)罐体(1)的内壁滑动配合。

6.根据权利要求5所述的一种密相输送罐体结构,其特征在于,所述罐体(1)的内壁设置有第一限位槽(17),所述第一限位槽(17)内设置有滚轴(18),所述滚轴(18)的上端面滑动配合有滑环(19)。

7.根据权利要求6所述的一种密相输送罐体结构,其特征在于,所述滑环(19)的内壁与第二限位块(15)固定连接。

8.根据权利要求1所述的一种密相输送罐体结构,其特征在于,所述罐体(1)的下端设置有第二连接块(20),所述第二连接块(20)的内壁滑动配合有连接管(2),所述第二连接块(20)的侧壁和下端均设置有固定孔(23)。

9.根据权利要求8所述的一种密相输送罐体结构,其特征在于,所述固定孔(23)通过螺纹与连接管(2)固定连接,所述连接管(2)的外壁设置有第一限位块(24),所述第一限位块(24)与第二连接块(20)大小一致,所述第一限位块(24)设置有与固定孔(23)连通的配合孔(25)。

10.根据权利要求1所述的一种密相输送罐体结构,其特征在于,所述三通管(10)的中段设置有阀门(16),所述阀门(16)控制第二输送管(9)的气压连通。

技术总结

本发明涉及气力输送技术领域,具体涉及一种密相输送罐体结构;包括罐体和连接管,罐体的下端卡接有连接管,罐体内滑动配合有隔离桶,隔离桶设置有多个空腔,空腔内设置有隔板,隔板呈螺旋状,隔离桶的中心处滑动配合有限位柱,连接管分别连通有第一输送管与安装管,第一输送管连通出料端,安装管内壁与限位柱滑动配合,安装管的下端连通有第二输送管,第二输送管的顶端连接有三通管;本装置通过设置气压装置控制的限位柱,从而实现阀门的效果,大大减少了操作中阀门打开关闭的时间,有效的提高了密相输送的效率,再通过设置可旋转隔离桶,从而使得原料被旋转排出,有效的降低了原料结块的现象,有效的提高了密相输送的效率。

技术研发人员:胡钰琳,张寿根,肖翰,姜土耀,李来丛,吕江,孙伟星

受保护的技术使用者:浙江固特气动科技股份有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!