一种货物装载系统和货物码放方法与流程

本发明涉及仓储自动化领域,尤其涉及一种货物装载系统和货物码放方法。

背景技术:

1、随着工业化的发展,各行业对仓储物流效率都提出了更高的要求,特别是随着各类自动仓储机械的发展,生产厂家已经在输送和码垛环节逐步实现全自动化无人化设备,而以往一直使用人工方式的装车环节也开始逐步采用各类自动装车方案,从而极大的减少了工人的劳动强度。

2、但是目前在对跺型要求较高或对投放的货物姿态和位置要求较高的使用场景中,现有的自动装载设备对箱体等货物的码放精度往往无法满足要求,例如现有技术中公开了一种装载码料装车机头和物料装车设备(中国专利公开号cn215325770u),该现有技术的装车机头中设置了两个可移动的接料卸料装置用于投放物料,但是该接料卸料装置是采用固定的支撑架,和安装在架体下部的卸料板,卸料板能够在用于承接物料包的闭合状态和用于投放物料包的打开状态之间切换,但是为了能适应不同大小的物料箱等各种待投放物料包装形态,这个卸料板上留置物料的空间要做的不能太小并留有一定的空余,因此当待卸料的物料被输送带推送到该卸料板上时,由于输送带的推动会导致物料进到卸料板上不能保存完成标准的姿态,可能出现倾斜等情况,另外在移动或旋转该料卸料装置时,也会导致在卸料板上的物料发送偏转或移动,从而使得在料卸料装置到达预定位置开启卸料板时,在卸料板上姿态不一和位置不一的物料被投放下去后会偏离预定码放位置,从而导致整个跺型混乱和不稳定。

技术实现思路

1、本发明针对现有技术中的不足,提供了一种货物装载系统,包括:

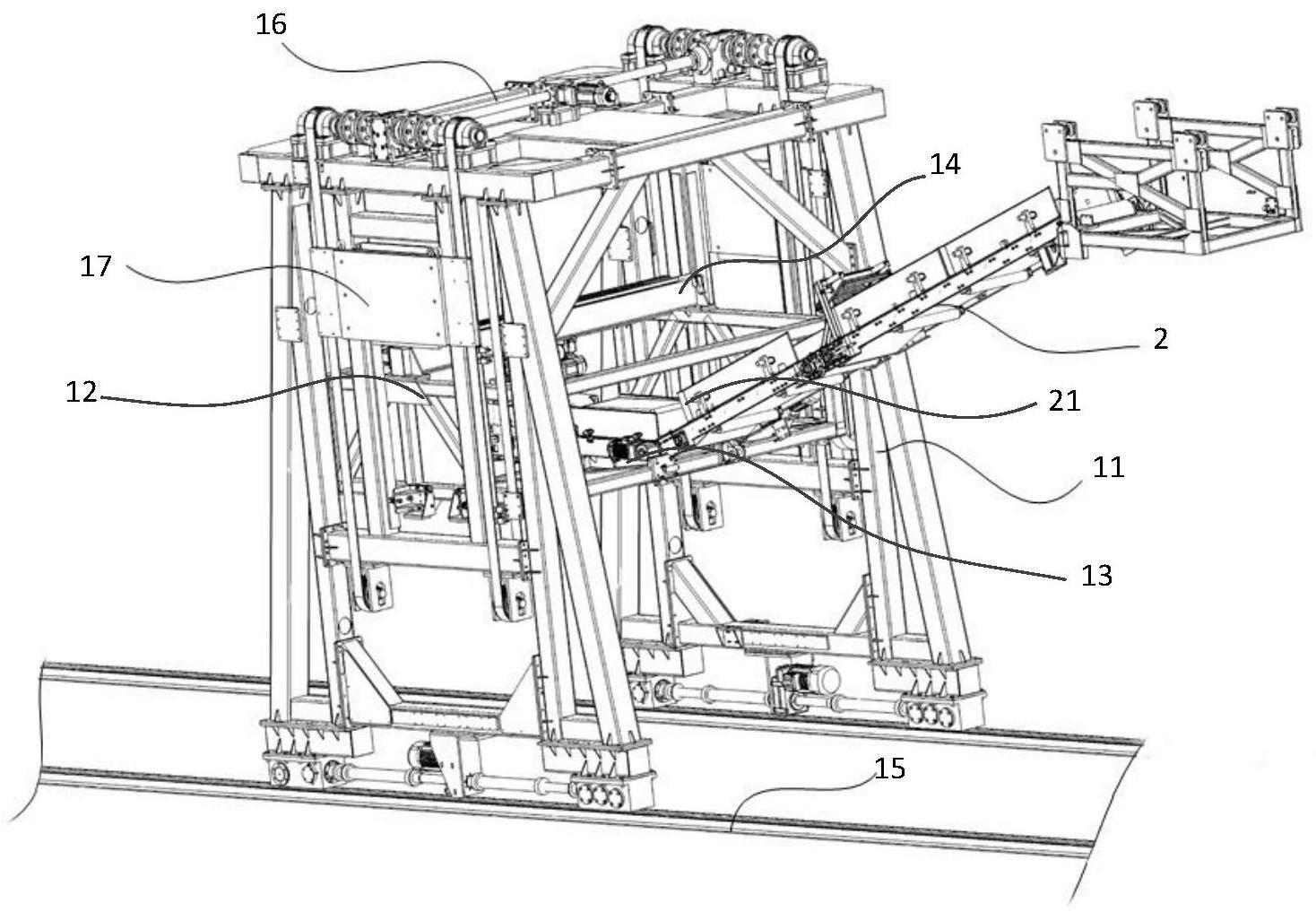

2、移动平台,包括安装有移动机构的龙门式架体、安装于龙门式架体内的升降框架、和安装于升降框架后部的缓存输送平台,所述升降框架上垂直于龙门式架体移动方向安装有横移轨道;

3、输送装置,两端分别与升降框架和上方箱体输送带转动连接,所述输送装置的输出端与缓存平台输入端连通;

4、多级升降架,包括能够在横移轨道移动的平移座和连接在平移座上的多级套接的升降臂,所述升降臂下端连接有可相对转动的投放平台;

5、所述投放平台包括仓架、两端分别与升降臂和仓架上部连接的转动结构、安装于仓架内的夹持结构、和安装于仓架下部的仓门结构,所述仓架前端设有能够与所述缓存平台输出端连通的仓口,所述仓架内远离仓口侧设有缓冲结构,所述缓冲结构能够沿远离或靠近仓口方向移动,所述夹持结构、仓门结构和缓冲结构在仓架内围绕形成能够根据箱体尺寸改变大小的箱体存放腔。

6、优选的,所述缓冲结构设于仓架后部,包括引导件和能够在引导件上移动的阻挡组件,所述引导件安装于仓架上,所述阻挡组件包括抵挡件和连接于抵挡件两端的滑动件,所述仓体的两侧板后部分别横向布置有引导件,所述滑动件能够沿引导件移动来带动抵挡件在存放腔后侧前后移动。

7、优选的,所述抵挡件还包括安装在挡板靠近存放腔开口侧的吸能结构,所述吸能结构能够在受来自存放腔开口方向外力挤压后形变,所述吸能结构设有用于感应所述吸能结构形变的传感器。

8、优选的,所述夹持结构包括安装于仓架上的第一驱动件、分别安装于仓架两侧板上的相对布置的两夹板、以及分别与第一驱动件和两夹板连接的传动组件,所述第一驱动件能够通过驱动传动组件的移动来同时带动两夹板相对靠近或远离。

9、优选的,所述缓冲结构还包括安装于仓架上的第三驱动件,所述第三驱动件的活动端与抵挡件连接并能够带动抵挡件在引导件上移动。

10、本发明还公开了一种货物码放方法,通过上述任一所述的货物装载系统向承运平台上进行箱体码放,包括如下步骤:

11、s1,获取服务器发送的本次待码放箱体的货物信息和码放信息,所述货物信息包含箱体属性和箱体尺寸,所述码放信息包括投放位置和投放姿态;

12、s2,在缓冲结构感应到箱体进入箱体存放仓后,根据箱体尺寸向夹持结构发送动作行程指令,控制夹持结构的两夹板相对运动至对应宽度位置;

13、s3,在两夹板到位后根据所述码放信息驱动所述平移座在横移轨道移动至投放位置上方,并带动升降臂下降和按所述投放姿态旋转所述仓架至对应投放位置;

14、s4,根据货物信息选择对应的夹持结构和仓门结构的开启顺序,按对应开启顺序分别开启夹持结构和仓门结构投放所述箱体。

15、优选的,所述步骤s4包括:

16、当货物信息为第一类型时,控制第一驱动件推动夹持结构两夹板向对应仓架侧板移动,并在经过第一预定时间后再控制第二驱动器开启仓架底部仓门板;

17、当货物信息为第二类型时,控制第二驱动件开启仓架底部仓门板,并在经过第二预定时间后再控制第一驱动器推动夹持结构两夹板向对应仓架侧板移动。

18、优选的,所述步骤s1还包括:

19、根据获取的此次投放的箱体尺寸计算所需箱体存放仓的深度和宽度,根据箱体存放仓的深度向第三驱动件发送调节指令,控制所述阻挡组件在仓架内移动至形成所需箱体存放仓深度。

20、优选的,所述步骤s2还包括:在缓冲结构感应到箱体进入箱体存放仓后,根据计算获得的箱体存放仓的宽度向夹持结构发送动作行程指令,控制夹持结构的两夹板相对运动至对应宽度位置。

21、本发明公开的货物装载系统和货物码放方法,包括:移动平台、输送装置、和连接有投放平台的多级升降架,其中投放平台包括仓架、两端分别与升降臂和仓架上部连接的转动结构、安装于仓架内的夹持结构、和安装于仓架下部的仓门结构,仓架前端设有能够与所述缓存平台输出端连通的仓口,所述仓架内远离仓口侧设有缓冲结构,其中夹持结构、仓门结构和缓冲结构在仓架内围绕形成能够根据箱体尺寸改变大小的箱体存放腔。该货物装载系统解决了现有码放装置当待卸料的物料被输送带推送到该卸料板上时,由于输送带的推动会导致物料进到卸料板上不能保存完成标准的姿态,可能出现倾斜等情况,另外在移动或旋转该料卸料装置时,也会导致在卸料板上的物料发送偏转或移动,从而使得在料卸料装置到达预定位置开启卸料板时,在卸料板上姿态不一和位置不一的物料被投放下去后会偏离预定码放位置,从而导致整个跺型混乱和不稳定的问题。

22、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:

1.一种货物装载系统,其特征在于,包括:

2.根据权利要求1所述的货物装载系统,其特征在于:所述缓冲结构设于仓架后部,包括引导件和能够在引导件上移动的阻挡组件,所述引导件安装于仓架上,所述阻挡组件包括抵挡件和连接于抵挡件两端的滑动件,所述仓体的两侧板后部分别横向布置有引导件,所述滑动件能够沿引导件移动来带动抵挡件在存放腔后侧前后移动。

3.根据权利要求2所述的货物装载系统,其特征在于:所述抵挡件还包括安装在挡板靠近存放腔开口侧的吸能结构,所述吸能结构能够在受来自存放腔开口方向外力挤压后形变,所述吸能结构设有用于感应所述吸能结构形变的传感器。

4.根据权利要求1-3任一所述的货物装载系统,其特征在于:所述夹持结构包括安装于仓架上的第一驱动件、分别安装于仓架两侧板上的相对布置的两夹板、以及分别与第一驱动件和两夹板连接的传动组件,所述第一驱动件能够通过驱动传动组件的移动来同时带动两夹板相对靠近或远离。

5.根据权利要求4所述的货物装载系统,其特征在于:所述缓冲结构还包括安装于仓架上的第三驱动件,所述第三驱动件的活动端与抵挡件连接并能够带动抵挡件在引导件上移动。

6.一种货物码放方法,其特征在于,通过权利要求1-5任一所述的货物装载系统向承运平台上进行箱体码放,包括如下步骤:

7.根据权利要求6所述的货物码放方法,其特征在于,所述步骤s4包括:

8.根据权利要求7所述的货物码放方法,其特征在于,所述步骤s1还包括:

9.根据权利要求7所述的货物码放方法,其特征在于,所述步骤s2还包括:在缓冲结构感应到箱体进入箱体存放仓后,根据计算获得的箱体存放仓的宽度向夹持结构发送动作行程指令,控制夹持结构的两夹板相对运动至对应宽度位置。

技术总结

本发明公开的货物装载系统和货物码放方法,包括移动平台、输送装置、和连接有投放平台的多级升降架,其中投放平台包括仓架、两端分别与升降臂和仓架上部连接的转动结构、安装于仓架内的夹持结构、和安装于仓架下部的仓门结构,仓架前端设有能够与所述缓存平台输出端连通的仓口,所述仓架内远离仓口侧设有缓冲结构,其中夹持结构、仓门结构和缓冲结构在仓架内围绕形成能够根据箱体尺寸改变大小的箱体存放腔。该货物装载系统解决了现有码放装置当待卸料的物料被输送带推送到该卸料板上时,由于输送带的推动会导致物料进到卸料板上不能保存完成标准的姿态可能出现倾斜等问题。

技术研发人员:李加乐,邱小辉,郭柯,闫玉强,王腾龙,陈诚,张亚博

受保护的技术使用者:杭州明度智能科技有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!