一种塔机多油缸液压顶升系统控制方法与流程

本发明涉及一种塔机多油缸液压顶升系统控制方法。

背景技术:

1、现有塔机多油缸液压顶升系统在实现多油缸顶升控制时存在无法动态纠偏,实现多油缸同步顶升的问题,同时对顶升过程中出现特殊情况需要对任一侧或任一个油缸进行单独调控时无法实现的问题。

技术实现思路

1、发明目的:本发明目的旨在提供一种塔机多油缸液压顶升系统控制方法,该方法既能实现多油缸顶升时的同步控制及安全保护,同时具备多种操作方式,能够满足顶升作业中各种工况的需求。

2、技术方案:本发明所述的塔机多油缸液压顶升系统控制方法,所述顶升系统在塔机顶升横梁前后侧布置有8个油缸,8个油缸分别布置在套架的四个角处,以套架每个角布置的2个油缸作为油缸组;所述方法具体为:每个油缸组安装拉绳位移传感器,实时检测油缸行程,通过pid模块调节各油缸组供油比例阀开度,根据目标油缸组行程,其他油缸组跟随,动态纠偏,实现多油缸同步顶升;实时检测油缸组行程、油缸压力、油温、套架受力、横梁及撑杆的位置,当油缸组同步偏差超限、油压超限、油温超限、套架受力偏差超限或横梁及撑杆位置与当前动作不符任一情况出现时发出声光报警并停止顶升。

3、其中,所述目标油缸组是运动最慢的那组油缸,当检测到最慢和最快油缸组行程差距大于设定值,以最慢油缸组为目标,调节其他油缸组主阀工作联a端比例阀开度,从而调节速度,最终使各油缸组位移达到同步,各油缸组位移达到同步后退出pid调节。

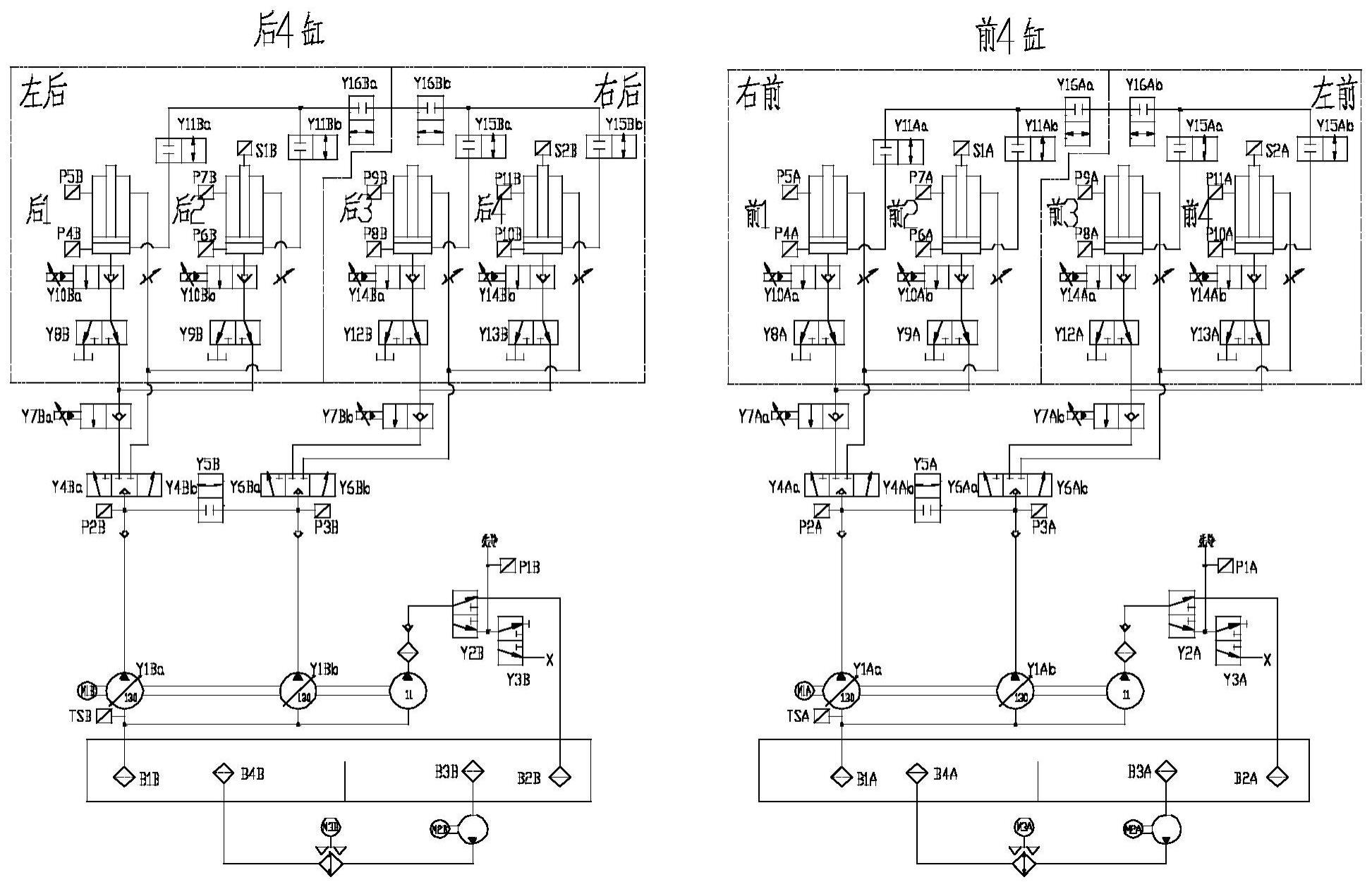

4、其中,前侧四个油缸采用一个泵站控制调节,后侧四个油缸采用另一个泵站控制调节,在每个油泵出口设有两条支路,每条支路上均设有伺服阀、主阀工作联和合流平衡阀,每条支路给与其对应连接的油缸组供油,主阀工作联包括a端比例阀和b端比例阀,油缸组中两个相邻油缸的大腔供油换向阀与该支路上的合流平衡阀连接,在顶升过程中,通过调节支路上伺服阀开度和主阀工作联a端比例阀开度来调节两条支路的供油量,在下降过程中,通过调节支路上合流平衡阀开度和主阀工作联b端比例阀来调节两条支路的回油量。

5、其中,每个油缸包括对应设有大腔压力传感器、小腔压力传感器、油缸平衡阀、大腔供油换向阀和大腔贯通截止阀。

6、其中,所述顶升系统具有双侧八缸同时运行、单侧四缸同时运行、单侧单角双缸同时运行和单缸运行4种运行模式。

7、其中,所述顶升系统还具有轻载/重载运行模式。

8、其中,油缸安装拉绳位移传感器,实时检测油缸行程,通过pid模块调节各油缸供油的比例阀开度,pid模块在每个调节周期内,实时进行油缸位移和误差计算,根据计算结果和控制规则分别进行前侧四个油缸、后侧四个油缸以及双侧油缸的同步调节。

9、其中,所述pid模块的调节方法具体为:

10、八个油缸的长度l1/l2/l3/l4/l5/l6/l7/l8初始值均为0mm;

11、其中,每个调节周期内前侧四个油缸的调节方法为:

12、计算前侧四个油缸中位移最大值lmax=max(l1,l2,l3,l4),计算前侧四个油缸中位移最小值lmin=min(l1,l2,l3,l4),计算油缸位移误差ldr=lmax–lmin;若ldr>=5mm,调节最快油缸的大腔平衡阀值,取其实际输出值*0.95,其他油缸保持原电流值输出不变,当ldr<=2mm,停止调节并记录下此时输出的最佳油缸阀值,替换初始值,停止pid调节,恢复正常模式;

13、每个调节周期内后侧四个油缸的调节方法为:

14、计算后侧四个油缸中位移最大值lmax1=max(l5,l6,l7,l8),计算后侧四个油缸中位移最小值lmin1=min(l5,l6,l7,l8),计算油缸位移误差ldr1=lmax1–lmin1;若ldr1>=5mm,调节最快油缸的大腔平衡阀值,取其实际输出值*0.95,其他油缸保持原电流值输出不变,当ldr1<=2mm,停止调节并记录下此时输出的最佳油缸阀值,替换初始值,停止pid调节,恢复正常模式;

15、每个调节周期内双侧油缸的调节方法为:

16、计算双侧油缸最大值lmax2=max(lmax,lmax1),计算双侧油缸最小值lmin2=min(lmin,lmin1),计算双侧油缸误差ldr2=lmax2–lmin2,若ldr2>=5mm调节单侧快的那个油缸组的合流平衡阀值或主泵值,取其实际输出值*0.95,若ldr2<=2mm,停止调节并记录下此时输出的最佳油缸阀值,替换初始值,停止pid调节,恢复正常模式。

17、其中,每个调节周期为不大于20ms。

18、有益效果:相比于现有技术,本发明具有如下显著的优点:本发明塔机多油缸液压顶升系统的控制方法能够确保多油缸的顶升同步性,当同步偏差超限时进行报警并停止,因此本发明能够实现塔机多油缸液压顶升系统的同步控制,通过多个油缸的行程同步实现塔机顶升的平衡;同时本发明还能够实现对特定油缸的针对性调节,从而实现顶升系统的多种运行模式,进而满足顶升作业中的各种工况需求。

技术特征:

1.一种塔机多油缸液压顶升系统控制方法,其特征在于,所述顶升系统在塔机顶升横梁前后侧布置有8个油缸,8个油缸分别布置在套架的四个角处,以套架每个角布置的2个油缸作为油缸组;所述方法具体为:每个油缸组安装拉绳位移传感器,实时检测油缸行程,通过pid模块调节各油缸组供油比例阀开度,根据目标油缸组行程,其他油缸组跟随,动态纠偏,实现多油缸同步顶升;实时检测油缸组行程、油缸压力、油温、套架受力、横梁及撑杆的位置,当油缸组同步偏差超限、油压超限、油温超限、套架受力偏差超限或横梁及撑杆位置与当前动作不符任一情况出现时发出声光报警并停止顶升。

2.根据权利要求1所述的塔机多油缸液压顶升系统控制方法,其特征在于:所述目标油缸组是运动最慢的那组油缸,当检测到最慢和最快油缸组行程差距大于设定值,以最慢油缸组为目标,调节其他油缸组主阀工作联a端比例阀开度,从而调节速度,最终使各油缸组位移达到同步,各油缸组位移达到同步后退出pid调节。

3.根据权利要求1所述的塔机多油缸液压顶升系统控制方法,其特征在于:前侧四个油缸采用一个泵站控制调节,后侧四个油缸采用另一个泵站控制调节,在每个油泵出口设有两条支路,每条支路上均设有伺服阀、主阀工作联和合流平衡阀,每条支路给与其连接的油缸组供油,主阀工作联包括a端比例阀和b端比例阀,油缸组中两个相邻油缸的大腔供油换向阀与该支路上的合流平衡阀连接,在顶升过程中,通过调节支路上伺服阀开度和主阀工作联a端比例阀开度来调节两条支路的供油量,在下降过程中,通过调节支路上合流平衡阀开度和主阀工作联b端比例阀来调节两条支路的回油量。

4.根据权利要求1所述的塔机多油缸液压顶升系统控制方法,其特征在于:每个油缸包括对应设有大腔压力传感器、小腔压力传感器、油缸平衡阀、大腔供油换向阀和大腔贯通截止阀。

5.根据权利要求1所述的塔机多油缸液压顶升系统控制方法,其特征在于:所述顶升系统具有双侧八缸同时运行、单侧四缸同时运行、单侧单角双缸同时运行和单缸运行4种运行模式。

6.根据权利要求1所述的塔机多油缸液压顶升系统控制方法,其特征在于:所述顶升系统还具有轻载/重载运行模式。

7.根据权利要求1所述的塔机多油缸液压顶升系统控制方法,其特征在于:每个油缸组安装拉绳位移传感器,实时检测油缸组行程,通过pid模块调节各油缸组供油的比例阀开度,pid模块在每个调节周期内,实时进行油缸组位移和误差计算,根据计算结果和控制规则分别进行前侧四个油缸、后侧四个油缸以及双侧油缸的同步调节。

8.根据权利要求7所述的塔机多油缸液压顶升系统控制方法,其特征在于,所述pid模块的调节方法具体为:

9.根据权利要求8所述的塔机多油缸液压顶升系统控制方法,其特征在于:每个调节周期为不大于20ms。

技术总结

本发明公开了一种塔机多油缸液压顶升系统控制方法,顶升系统在塔机顶升横梁前后侧布置有8个油缸,8个油缸分别布置在套架的四个角处,以套架每个角布置的2个油缸作为油缸组;方法具体为:每个油缸组安装拉绳位移传感器,实时检测油缸行程,通过PID模块调节各油缸组供油比例阀开度,根据目标油缸组行程,其他油缸组跟随,动态纠偏,实现多油缸同步顶升;实时检测油缸组行程、油缸压力、油温、套架受力、横梁及撑杆的位置,当油缸组同步偏差超限、油压超限、油温超限、套架受力偏差超限或横梁及撑杆位置与当前动作不符任一情况出现时发出声光报警并停止顶升。本发明能够确保多油缸的顶升同步性;同时本发明还能够实现顶升系统的多种运行模式,进而满足顶升作业中的各种工况需求。

技术研发人员:米成宏,安健,任飞

受保护的技术使用者:徐州建机工程机械有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!