一种混凝土预制构件吊装装置及施工方法与流程

本发明属于建筑施工,具体而言,涉及一种混凝土预制构件吊装装置及施工方法。

背景技术:

1、混凝土预制构件现已广泛应用于桥梁、房建等建设工程中,但由于预制构件体量较大,比如在架桥方面,架设过程通常使用大型架桥机械吊装,但无法使用架桥机的情况下,通常是使用钢丝绳(或吊带)穿过吊装孔将混凝土预制构件捆绑,然后将绳带挂于龙门吊或吊车等起重设备上,实现预制箱梁的搬运和架设,由于绳带与预制构件的接触方式,很容易使构件吊装孔和腹部等处受损,同时对绳带极易造成损伤,既影响箱梁质量,又会给重复使用的绳带吊装带来安全隐患,吊装过程中需两端同时起吊,但由于绳带柔度较大或操作不当等原因,容易产生预制构件侧斜,给预制构件就位安装带来较大困难,需不断调整。

2、大型预制构件吊装作业是结构施工的关键步骤,目前的吊装作业管理大部分仍采用传统的人工指挥和起重机自带的单机版监控系统,缺乏信息化技术的引用,在建筑行业中,对于吊装过程姿态的检测研究也较少,使得预制构件吊装施工的危险性不可控。

技术实现思路

1、本发明实施例提供了一种混凝土预制构件吊装装置及施工方法,通过吊装架解决传统吊装方式吊绳柔度大、吊装不平衡问题,并且吊装过程中不易损坏预制构件,使用方便可靠,同时通过检测机构实时检测吊装过程的稳定性,保证吊装过程的安全。

2、鉴于上述问题,本发明提出的技术方案是:

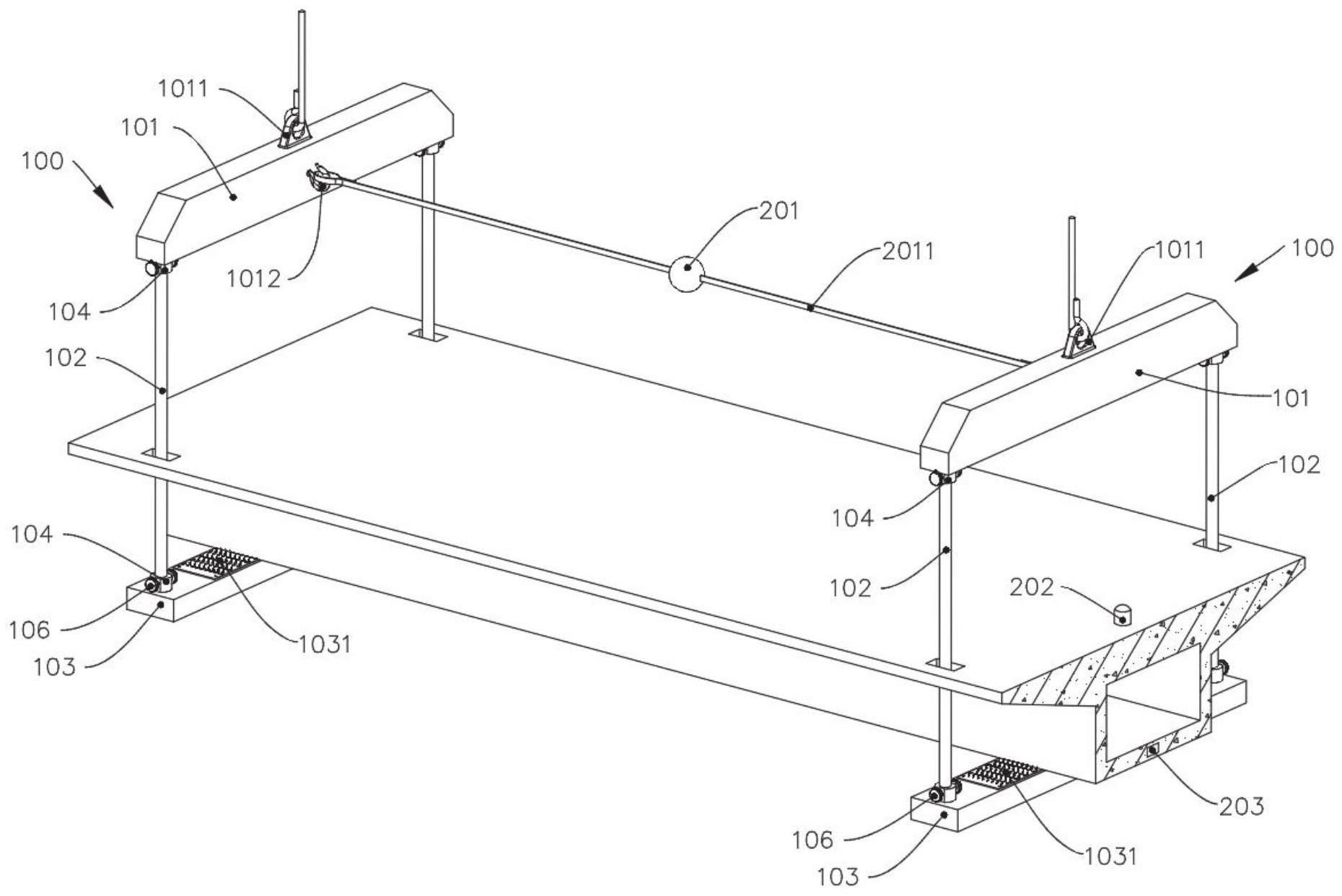

3、本发明提供一种混凝土预制构件吊装装置,包括两组分别设置于预制构件的两端的吊装架及检测机构;

4、所述吊装架包括平衡梁、连杆和横梁,所述横梁设置于预制构件的底部,所述平衡梁设置于预制构件的上方,所述平衡梁的顶部中心设置有用于连接起重机械的吊环,所述连杆设置有两支,且垂直设置于所述平衡梁和所述横梁之间,所述平衡梁的底部和所述横梁的顶部均对称设置有套环,所述连杆的两端均通过销轴与所述套环可拆卸连接;

5、所述检测机构包括磁动球、定位传感器、电子标签和中控台,所述磁动球设置于两组所述吊装架之间,所述磁动球用于采集预制构件吊装过程的姿态监测数据,所述磁动球的内部设置有磁感应传感器,所述定位传感器和所述电子标签均内嵌于预制构件的表面,所述定位传感器用于实时定位预制构件的位置信息,所述电子标签绑定预制构件的信息,包括构件编号、尺寸、重量及生产日期,所述磁感应传感器和所述定位传感器的输出端均与所述中控台通信连接,所述中控台用于接收传感器检测信号,实时监控预制构件的吊装姿态。

6、作为本发明的一种优选技术方案,所述连杆的两端均开设有贯穿插孔,所述插孔的中心轴与所述连杆的中心轴相垂直,所述套环与所述平衡梁和所述横梁焊接固定,所述套环的外侧开设有贯穿的安装孔,所述安装孔的中心与所述插孔的中心相重合,所述销轴插设于所述安装孔和所述插孔的内部。

7、作为本发明的一种优选技术方案,所述安装孔的内壁对称设置有限位槽,所述销轴的两端均对称设置有限位块,所述限位块的形状和尺寸与所述限位槽的形状和尺寸相适配,所述限位块内嵌于所述限位槽的内部,所述插孔的形状和尺寸与所述安装孔的形状和尺寸相同。

8、作为本发明的一种优选技术方案,所述销轴的两端延伸至所述套环的外侧后均设置有螺杆,所述销轴的两端均设置有限位螺母,所述限位螺母与所述螺杆螺纹连接,且所述限位螺母的一端与所述套环的外壁抵接。

9、作为本发明的一种优选技术方案,所述横梁的顶部设置有防滑垫,所述防滑垫采用橡胶材质,所述防滑垫的顶部与预制构件的底部抵接。

10、作为本发明的一种优选技术方案,两个所述平衡梁相互靠近的一例均设置有拉钩,所述磁动球的外壁对称设置有两条弹力绳,所述弹力绳的另一端分别连接至所述拉钩上,两条所述弹力绳的材质、长度均相同。

11、作为本发明的一种优选技术方案,所述磁动球的内部设置有定磁块和动磁块,所述定磁块与所述磁动球的内顶壁固定连接,所述动磁块活动设置于所述定磁块的下方,所述定磁块与所述动磁块相互靠近的一端磁极相反,所述磁感应传感器设置于所述定磁块和所述动磁块之间。

12、作为本发明的一种优选技术方案,所述磁动球的内底壁表面设置有复合层,所述动磁块滑动设置于所述复合层的表面,所述复合层采用纳米复合薄膜。

13、另一方面,一种混凝土预制构件吊装施工方法,包括以下步骤:

14、s1,预制构件进场,将预制完成的构件运输至施工现场,将定位传感器和电子标签嵌入安装至预制构件的表面,利用读卡设备对电子标签进行扫描并绑定预制构件信息;

15、s2,吊装架安装,将平衡梁和横梁分别置于预制构件的上方和底部,然后将两支连杆端部分别插入对应的套环内,使插孔与安装孔对齐,依次将销轴插入安装孔内,并在销轴两端装入限位螺母;

16、s3,检测机构安装,将磁动球两侧的弹力绳分别钩接至两侧吊装架上的拉钩上,再将定位传感器和磁动球内的磁感应传感器与中控台建立数据传输连接,使中控台能实时接收传感器信号;

17、s4,预制构件吊装,利用预先连接中控台的手持设备扫描预制构件上的电子标签,核对预制构件信息后利用起重设备将预制构件吊装至安装位置,在吊装过程中同步进行吊装姿态的检测;

18、s5,吊装装置回收,待预制构件安装固定完成后,依次拆卸磁动球、吊装架、定位传感器和电子标签,并重置电子标签内信息。

19、作为本发明的一种优选技术方案,在所述步骤s4中,预制构件的吊装步骤具体包括将吊环连接至起重设备上,启动起重设备,起吊平衡梁,通过连杆拉升横梁,横梁带动预制构件提升移动;吊装姿态的检测步骤具体包括,定位传感器实时检测预制构件的位置,并将数据传输至中控台上用于监控吊装轨迹,同时,磁动球检测预制构件吊装的平衡稳定数据,当两侧的吊装架稳定性发生改变时,动磁块在磁动球内为保持水平而发生滑动,使磁动球内的磁力平衡发生变化,磁感应传感器检测到磁力变化后将信号传输至中控台上,中控台根据运动轨迹信号及平衡偏差信号判断吊装姿态并发出预警信号。

20、相对于现有技术,本发明的有益效果是:

21、(1)吊装架均采用刚性元件,在吊装的过程中稳定性好,使预制构件在吊装过程中始终处于水平位置,便于定位,能够减少预制构件的损坏,同时,吊装架可以重复多次周转使用,使用寿命长,与传统的吊装方法相比,操作简单,施工安全,大大提高了吊装预制构件的效率和实用性,在安全性和经济性上也有很明显的优势;

22、(2)检测机构实时检测预制构件吊装移动轨迹及姿态,通过磁动球反应预制构件吊装的平衡变化,磁感应传感器采集变化信号,从而精准判断预制构件在吊装过程中自身的稳定性,有效帮助施工人员及时发现吊装异常,降低吊装风险,保证吊装施工的安全可靠。

23、上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

技术特征:

1.一种混凝土预制构件吊装装置,其特征在于,包括两组分别设置于预制构件的两端的吊装架(100)及检测机构(200);

2.根据权利要求1所述的一种混凝土预制构件吊装装置,其特征在于,所述连杆(102)的两端均开设有贯穿插孔(1021),所述插孔(1021)的中心轴与所述连杆(102)的中心轴相垂直,所述套环(104)与所述平衡梁(101)和所述横梁(103)焊接固定,所述套环(104)的外侧开设有贯穿的安装孔(1041),所述安装孔(1041)的中心与所述插孔(1021)的中心相重合,所述销轴(105)插设于所述安装孔(1041)和所述插孔(1021)的内部。

3.根据权利要求2所述的一种混凝土预制构件吊装装置,其特征在于,所述安装孔(1041)的内壁对称设置有限位槽(1042),所述销轴(105)的两端均对称设置有限位块(1051),所述限位块(1051)的形状和尺寸与所述限位槽(1042)的形状和尺寸相适配,所述限位块(1051)内嵌于所述限位槽(1042)的内部,所述插孔(1021)的形状和尺寸与所述安装孔(1041)的形状和尺寸相同。

4.根据权利要求1所述的一种混凝土预制构件吊装装置,其特征在于,所述销轴(105)的两端延伸至所述套环(104)的外侧后均设置有螺杆(1052),所述销轴(105)的两端均设置有限位螺母(106),所述限位螺母(106)与所述螺杆(1052)螺纹连接,且所述限位螺母(106)的一端与所述套环(104)的外壁抵接。

5.根据权利要求1所述的一种混凝土预制构件吊装装置,其特征在于,所述横梁(103)的顶部设置有防滑垫(1031),所述防滑垫(1031)采用橡胶材质,所述防滑垫(1031)的顶部与预制构件的底部抵接。

6.根据权利要求1所述的一种混凝土预制构件吊装装置,其特征在于,两个所述平衡梁(101)相互靠近的一例均设置有拉钩(1012),所述磁动球(201)的外壁对称设置有两条弹力绳(2011),所述弹力绳(2011)的另一端分别连接至所述拉钩(1012)上,两条所述弹力绳(2011)的材质、长度均相同。

7.根据权利要求1所述的一种混凝土预制构件吊装装置,其特征在于,所述磁动球(201)的内部设置有定磁块(2012)和动磁块(2013),所述定磁块(2012)与所述磁动球(201)的内顶壁固定连接,所述动磁块(2013)活动设置于所述定磁块(2012)的下方,所述定磁块(2012)与所述动磁块(2013)相互靠近的一端磁极相反,所述磁感应传感器(2014)设置于所述定磁块(2012)和所述动磁块(2013)之间。

8.根据权利要求7所述的一种混凝土预制构件吊装装置,其特征在于,所述磁动球(201)的内底壁表面设置有复合层(2015),所述动磁块(2013)滑动设置于所述复合层(2015)的表面,所述复合层(2015)采用纳米复合薄膜。

9.一种混凝土预制构件吊装施工方法,应用于权利要求1~8中任一项所述的一种混凝土预制构件吊装装置,其特征在于,包括以下步骤:

10.根据权利要求9所述的一种混凝土预制构件吊装施工方法,其特征在于,在所述步骤s4中,预制构件的吊装步骤具体包括将吊环(1011)连接至起重设备上,启动起重设备,起吊平衡梁(101),通过连杆(102)拉升横梁(103),横梁(103)带动预制构件提升移动;吊装姿态的检测步骤具体包括,定位传感器(202)实时检测预制构件的位置,并将数据传输至中控台(204)上用于监控吊装轨迹,同时,磁动球(201)检测预制构件吊装的平衡稳定数据,当两侧的吊装架(100)稳定性发生改变时,动磁块(2013)在磁动球(201)内为保持水平而发生滑动,使磁动球(201)内的磁力平衡发生变化,磁感应传感器(2014)检测到磁力变化后将信号传输至中控台(204)上,中控台(204)根据运动轨迹信号及平衡偏差信号判断吊装姿态并发出预警信号。

技术总结

本发明提供了一种混凝土预制构件吊装装置及施工方法,属于建筑施工技术领域,该装置包括两组分别设置于预制构件的两端的吊装架及检测机构;吊装架包括平衡梁、连杆和横梁,横梁设置于预制构件的底部,平衡梁设置于预制构件的上方,连杆垂直设置于平衡梁和横梁之间;检测机构包括磁动球、定位传感器、电子标签和中控台,磁动球设置于两组吊装架之间,磁动球的内部设置有磁感应传感器,定位传感器和电子标签均内嵌于预制构件的表面,磁感应传感器和定位传感器的输出端均与中控台通信连接,该装置通过吊装架解决传统吊装方式吊绳柔度大、吊装不平衡问题,使用方便可靠,同时通过检测机构实时检测吊装过程的稳定性,保证吊装过程的安全。

技术研发人员:陈玲,丁建,徐小洋,丁文玲,张希明,罗成,张剑雄

受保护的技术使用者:中国建筑第二工程局有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!