一种自动化电池包装生产线的制作方法

本发明涉及电池包装,具体涉及一种自动化电池包装生产线。

背景技术:

1、电池大致分为碳性电池、锂电池、碱性电池、镍镉电池和镍氢电池。其中,锂电池是以锂金属或锂合金为阳极材料,使用非水电解质溶液的电池;生活中,锂电池往往需要多节搭配使用,因此,在锂电池的生产加工中,往往需要将多节锂电池通过同一包装盒进行包装,利于后续的售卖等环节。

2、但是在实际生产过程中发现,锂电池包装时由于销售的需要,往往需要多种规格包装,而多种规格包装的电池生产线在切换时,需要等待前一种规格使用完后,再进行切换下一规格的包装,因此会存在切换等待的时间问题,若能够进行改进,则可以在实际切换包装规格时,缩短等待间隔,提高整体的包装生产效率。

3、为了解决上述问题,本发明中提出了一种自动化电池包装生产线。

技术实现思路

1、本发明的目的在于提供一种自动化电池包装生产线,以解决锂电池包装时因为销售的需要,往往需要多种规格包装,而多种规格包装的电池生产线在切换时,需要等待前一种规格使用完后,再进行切换下一规格的包装,导致切换等待的时间问题。

2、为了实现本发明的目的,本发明所采用的技术方案为:

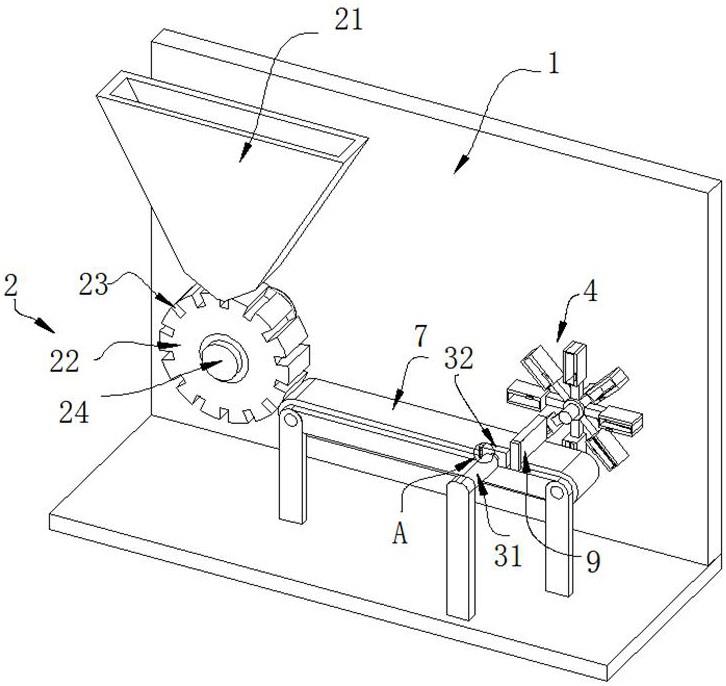

3、一种自动化电池包装生产线,包括依次设置的上料机构、定量机构和包装机构,所述上料机构用于将待包装的电池放置在输送带上,所述定量机构用于将一组电池推动到包装机构上,所述包装机构用于对成组进入的电池进行包装;

4、所述包装机构包括:

5、轮架,所述轮架固定安装在地面上;

6、支架,所述支架设有多个,多个所述支架共同固定连接在轴体上,沿所述轴体圆周等距分布,所述轴体转动连接在所述轮架上,并穿过所述轮架与被动齿轮固定连接,所述被动齿轮与主动齿轮啮合,所述主动齿轮传动连接在伺服电机的输出端上,所述伺服电机安装在所述轮架上;

7、夹具,所述夹具可拆卸固定在所述支架,所述夹具用于夹持所述包装盒;

8、其中,所述夹具包括:

9、夹具体,所述夹具体设置成半框型结构;

10、滑片,每个夹具体上远离所述轮架中心的一侧设置有一个滑片;

11、滑槽,所述夹具体的内底壁或内顶壁上设置有滑槽,所述滑片滑动安装在所述滑槽内。

12、进一步的,所述定量机构包括:

13、推杆,所述推杆位于所述输送带一侧,且所述推杆一端固定在架体上;

14、推板,所述推板固定在所述推杆的伸缩端上;

15、伸长槽,所述伸长槽开设在所述推板朝向所述输送带的侧面的其中一端;

16、伸长板,所述伸长槽内滑动连接有一个所述伸长板;

17、伸缩气缸,所述伸缩气缸固定安装在所述推板上,且所述伸缩气缸的端部固定在所述伸长板上。

18、进一步的,所述上料机构包括:

19、储料盒,所述储料盒安装在架体上,所述储料盒底部设置有电池出口;

20、承载轮,所述承载轮转动安装在所述架体上,所述承载轮上沿周向等距分布有多个承载槽,所述承载轮外圈与所述储料盒的电池出口处贴合设置;

21、驱动电机,所述驱动电机与所述承载轮传动连接,且用于驱动所述承载轮转动。

22、进一步的,所述夹具还包括:

23、拉绳,所述滑片一侧固定有拉绳,所述拉绳穿出所述夹具体后连接在一个磁体上;

24、所述架体的底部设置有电磁铁,当所述磁体转动到所述电磁铁的正上方时两者对应。

25、进一步的,所述夹具体的顶壁上还设置有联动组件,所述联动组件用于带动对应的所述滑片向中部移动。

26、进一步的,所述联动组件包括:

27、配重槽,所述配重槽贯穿设置在所述夹具体顶部壁厚内;

28、配重块,所述配重块滑动安装在所述配重槽内,所述拉绳顺沿所述夹具体的内顶壁进入到配重槽,并串联在所述配重块上,后导出所述配重槽外侧;

29、支撑弹簧,所述支撑弹簧一端固定连接在所述配重槽远离所述输送带的一侧侧壁上,另一端与所述配重块接触;

30、所述推板顶部固定设置凸块,所述凸块形状与所述配重槽截面形状相匹配。

31、进一步的,所述输送带上设置有挡板,所述挡板固定在所述输送带的架子上,且所述挡板底面与所述输送带上表面接触。

32、进一步的,所述自动化电池包装生产线还包括同步模块,所述同步模块用于同步调节推板和夹具的规格;

33、进一步的,所述同步模块包括:

34、距离检测单元,所述距离检测单元包括距离传感器,所述距离传感器固定在所述滑片朝向滑槽的一侧,所述距离检测单元用于实时检测所述滑片与所述滑槽底面之间的距离,并获取与所述推板正对的当前夹具的距离值x,x为所述滑片与所述滑槽底面之间的距离值;

35、处理单元,所述处理单元用于根据公式y=x-z计算出伸缩气缸伸长的长度,其中伸缩气缸伸长的长度值为y,所述推板的长度值为z;且所述x≥z

36、执行单元,所述执行单元用于根据处理单元计算出的长度值y执行伸缩气缸的伸长调整。

37、a.本发明通过上料机构的设置,只需要在储料盒内存储同规格的电池,即可通过驱动电机带动所述承载轮转动,由于承载轮顶部一部分区域与储料盒底部贴合,因此当承载轮上的承载槽移动到电池出口处,两者处于正对状态下,储料盒的电池在自重作用下自动落到承载槽内,随着该承载槽移动到输送带上方时,逐渐向下倾斜的姿态,又让电池在自重下落到输送带上,实现了电池的自动上料,并且可随时进行电池的补充和输送,在承载轮停止转动时,电池即停止上料;

38、b.在需要改变包装规格时,本发明可通过伸缩气缸伸长,带动相连的伸长板向外移动,通过伸长板外端与推板端部的距离作为补偿距离,扩大推板的有效作用长度,从而实现单次定量推动的电池数量,进而实现电池包装规格更换的快捷反应,缩短切换包装盒规格的等待时长,进一步提高电池包装生产线的生产效率;

39、c.本发明通过联动组件,一方面能够将包装机构和定量机构相互联动,利用定量机构中推板向包装机构中夹具体移动的过程,加强对包装盒的夹紧,保持推电池进入时的准确性,提高包装效率;另一方面凸块和配重槽配合,可实现推板与夹具体之间的配合,让推板始终保持与夹具体上包装盒平行的状态,达到快速推动电池进入的目的。

技术特征:

1.一种自动化电池包装生产线,其特征在于,包括依次设置的上料机构(2)、定量机构(3)和包装机构(4),所述上料机构(2)用于将待包装的电池放置在输送带(7)上,所述定量机构(3)用于将一组电池推动到包装机构(4)上,所述包装机构(4)用于对成组进入的电池进行包装;

2.如权利要求1所述的自动化电池包装生产线,其特征在于:所述上料机构(2)包括:

3.如权利要求2所述的自动化电池包装生产线,其特征在于:所述夹具还包括:

4.如权利要求3所述的自动化电池包装生产线,其特征在于:所述夹具体(46)的顶壁上还设置有联动组件(8),所述联动组件(8)用于带动对应的所述滑片(47)向中部移动。

5.如权利要求4所述的自动化电池包装生产线,其特征在于:所述联动组件(8)包括:

6.如权利要求3所述的自动化电池包装生产线,其特征在于:所述输送带(7)上设置有挡板(9),所述挡板(9)固定在所述输送带(7)的架子上,且所述挡板(9)底面与所述输送带(7)上表面接触。

7.如权利要求5所述的自动化电池包装生产线,其特征在于:所述自动化电池包装生产线还包括同步模块,所述同步模块用于同步调节推板(32)和夹具的规格;

技术总结

一种自动化电池包装生产线,涉及电池包装技术领域,包括依次设置的上料机构、定量机构和包装机构,上料机构用于将待包装的电池放置在输送带上,定量机构用于将一组电池推动,包装机构用于对电池进行包装;本发明只需要在储料盒内存储同规格的电池,即可通过驱动电机带动承载轮转动,由于承载轮顶部一部分区域与储料盒底部贴合,因此当承载轮上的承载槽移动到电池出口处,两者处于正对状态下,储料盒的电池在自重作用下自动落到承载槽内,随着该承载槽移动到输送带上方时,逐渐向下倾斜的姿态,又让电池在自重下落到输送带上,实现了电池的自动上料,并且可随时进行电池的补充和输送,在承载轮停止转动时,电池即停止上料。

技术研发人员:尤健,肖明良

受保护的技术使用者:无锡同联机电工程有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!