一种双控啮合传动提升系统的制作方法

本发明涉及立体库托盘提升机领域,具体涉及的是一种双控啮合传动提升系统。

背景技术:

1、目前,现有立体库托盘提升机根据传动形式的不同,可分为链条传动,同步带传动,单控齿轮传动等方式。其中链条传动应用较多,但是在沉降和运行速度慢,稳定性差。同步带传动多用在料箱立体库中,在重载托盘立体库上应用较少,承载受限,结构复杂,不可靠。单控齿轮传动的托盘提升机,下层空间距离受限使得货位数严重减少,在重载上速度慢,效率底。综上所述现有的立体库托盘提升机还是存在不足。

2、由于托盘立体库的设计发展,在计算整体出入库效率时,对托盘提升机的整体高度,最低层高度,运行速度,稳定性,定位准确性等,都提出了更高的要求。

3、现有应用比较多的链条传动方式提升机,电机布置上只能在上方或地面,布置在上方不方便维修,整体提升机高度增加过多,布置在下方,导致整体提升机系统占地过大,导致规划使用场景受限。采用链条传动,进出物料或穿梭车时,轿厢整体会下沉,导致穿梭车进出磕碰。同时在立体库层数过多后,链条摆动的同时导致提升机运行速度不能过快,从而影响到整体系统的效率。

4、同步带传动在电机传动设计上同样存在着使用场景受限问题。同时由于载重的增加,不得不采取多条同步带传动,从而导致设计复杂,系统稳定性差。

5、单控齿轮传动的托盘提升机,提升机电机置于轿厢之中,靠齿轮与齿条啮合传动上升下降,但是由于电机的放置导致轿厢最低层高度上升,货架层高也随之上升,导致货架位减少,同时在高承载时。单轴双齿轮的传动,导致电机功率大,体积大,齿轮模数也要增加,导致提升机体积增加。在层数高,负载大的场景中应用受限。

技术实现思路

1、本发明要解决的技术问题是针对以上问题和要求,提供一种双控啮合传动提升系统。

2、为解决以上技术问题,本发明采用以下技术方案:

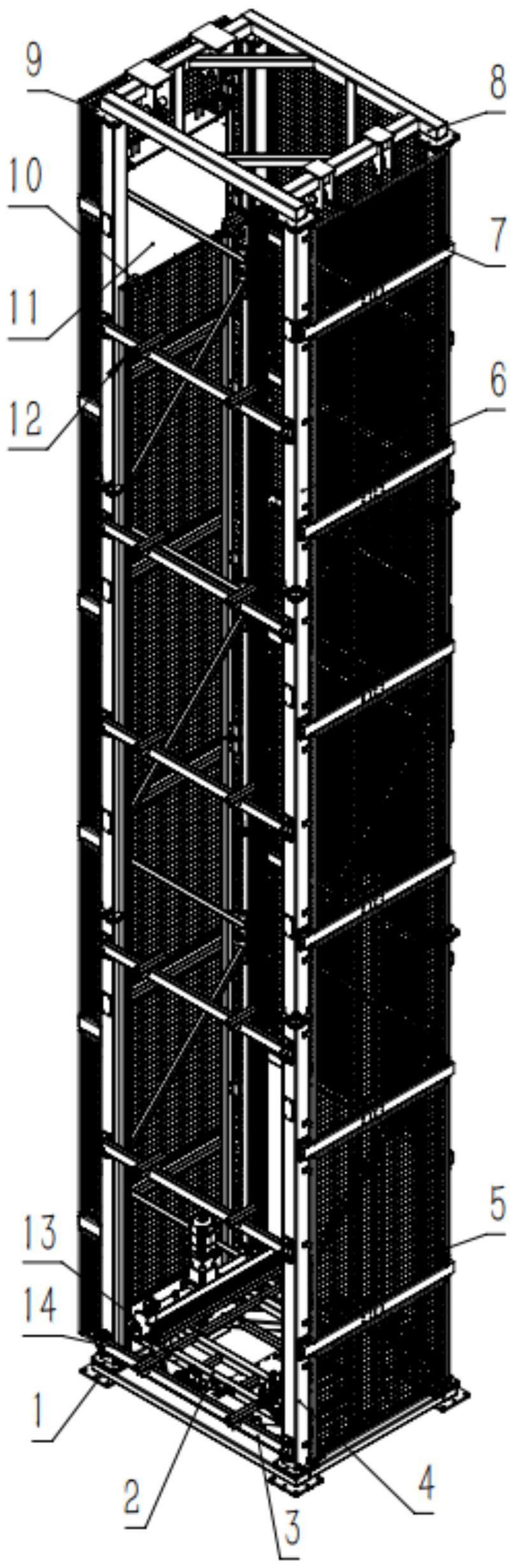

3、一种双控啮合传动提升系统,包括提升系统框架和提升机,所述提升系统框架内由上到下被划分为了多层提升机停靠区域,所述提升机设置在提升系统框架内,且用于通过双控齿轮啮合机构在提升系统框架内上下移动,停靠在相应层的提升机停靠区域与外部穿梭车进行对接;所述双控齿轮啮合机构包括齿轮齿条动力机构和双电机驱动机构,所述齿轮齿条动力机构与提升系统框架内四角处的竖直设置的齿条啮合;所述齿轮齿条动力机构设置于提升机四角处且在双电机驱动机构下同步转动,带动提升机上下移动。

4、进一步的,所述齿轮齿条动力机构设置于提升机轿厢上表面,所述齿轮齿条动力机构包括两根水平设置的转动轴,两根转动轴两端均竖直设置有转动齿轮,所述转动齿轮与提升系统框架内四角处的竖直设置的齿条啮合,所述双电机驱动机构包括两个电机,两个电机分别设置在两根转动轴中部,两个电机用于通过驱动两根转动轴转动带动转动轴两端的转动齿轮同步转动。

5、进一步的,所述提升系统框架的每一层提升机停靠区域内均设置有导轨、托盘物料传输组件和物料检测光电组件,所述导轨用于对接外部货架线穿梭车,输送托盘物料传输组件用于驱动物料导轨转动,从而移动托盘物料,通过物料检测光电组件的实时检测使得托盘物料到达提升机内的指定位置。

6、进一步的,所述托盘物料传输组件采用带抱闸的减速电机控制,出入提升机的托盘物料能通过分别安装于输送线两边的物料检测光电组件确定位置,然后通过控制减速电机正反运动确保托盘货物位置的准确启停,整个闭环控制防止出现托盘物料意外跌出提升机。

7、进一步的,提升机的下方设置有配重传动机构。

8、进一步的,提升机轿厢的上表面和下表面分别设置有上极限限位柱和下极限限位柱以及上极限光电开关和下极限光电开关,所述上极限限位柱和下极限限位柱用于限制提升机轿厢上下移动的极限位置,上极限光电开关和下极限光电开关用于检测提升机轿厢的位置。

9、进一步的,由plc控制系统控制,所述plc控制系统集成有tip/ip以太网通讯协议栈的通讯模块,通过以太网线与上位机系统软件进行通讯,负责细化对上位发下的任务指令进行具体步骤分解,控制各个电气元件完成各个细节动作,监控提升机系统运行状态,反馈系统动态实时数据,当提升机系统发生异常时,上传故障代码信息,plc主站与现场各从站点以rs485串口总线进行通讯,距离较长或需要分线时加入rs485中继器,采用profibus-dp的通讯方式。

10、本发明采用以上技术方案后,与现有技术相比,具有以下优点:

11、本发明为立体库中负责穿梭车换层与托盘物料出入库的提升机技术。采用双控电机布置,减小单个电机的体积,布置于轿厢上,再配合输出轴在轿厢的四个角齿轮啮合传动的方式驱动提升机轿厢上下,在轿厢四角布置的齿轮啮合传动,在保证运行的稳定性同时也减小了整个传动的设计参数与选型,使得整个提升机结构紧凑,设计更加合理的同时,规划布置也更加灵活。简化了整个提升机的设计同时,解决了沉降问题、高负载、高速度的稳定性问题,使得整个结构进行了优化,既解决了层高问题,又增加了立体库库位数。优化设计后,低层位高度位置降低,提升机使用场景与适应性大大增强,立体库效力增加。

12、下面结合附图和实施例对本发明进行详细说明。

技术特征:

1.一种双控啮合传动提升系统,其特征在于,包括提升系统框架和提升机,所述提升系统框架内由上到下被划分为了多层提升机停靠区域,所述提升机设置在提升系统框架内,且用于通过双控齿轮啮合机构在提升系统框架内上下移动,停靠在相应层的提升机停靠区域与外部穿梭车进行对接;所述双控齿轮啮合机构包括齿轮齿条动力机构和双电机驱动机构,所述齿轮齿条动力机构与提升系统框架内四角处的竖直设置的齿条啮合,所述齿轮齿条动力机构设置于提升机四角处且在双电机驱动机构下同步转动,带动提升机上下移动。

2.根据权利要求1所述的双控啮合传动提升系统,其特征在于,所述齿轮齿条动力机构设置于提升机轿厢上表面,所述齿轮齿条动力机构包括两根水平设置的转动轴,两根转动轴两端均竖直设置有转动齿轮,所述转动齿轮与提升系统框架内四角处的竖直设置的齿条啮合,所述双电机驱动机构包括两个电机,两个电机分别设置在两根转动轴中部,两个电机用于通过驱动两根转动轴转动带动转动轴两端的转动齿轮同步转动。

3.根据权利要求1所述的双控啮合传动提升系统,其特征在于,所述提升系统框架的每一层提升机停靠区域内均设置有导轨、托盘物料传输组件和物料检测光电组件,所述导轨用于对接外部货架线穿梭车,输送托盘物料传输组件用于驱动物料导轨转动,从而移动托盘物料,通过物料检测光电组件的实时检测使得托盘物料到达提升机内的指定位置。

4.根据权利要求3所述的双控啮合传动提升系统,其特征在于,所述托盘物料传输组件采用带抱闸的减速电机控制,出入提升机的托盘物料能通过分别安装于输送线两边的物料检测光电组件确定位置,然后通过控制减速电机正反运动确保托盘货物位置的准确启停,整个闭环控制防止出现托盘物料意外跌出提升机。

5.根据权利要求3所述的双控啮合传动提升系统,其特征在于,提升机的下方设置有配重传动机构。

6.根据权利要求1所述的双控啮合传动提升系统,其特征在于,提升机轿厢的上表面和下表面分别设置有上极限限位柱和下极限限位柱以及上极限光电开关和下极限光电开关,所述上极限限位柱和下极限限位柱用于限制提升机轿厢上下移动的极限位置,上极限光电开关和下极限光电开关用于检测提升机轿厢的位置。

7.根据权利要求1所述的双控啮合传动提升系统,其特征在于,由plc控制系统控制,所述plc控制系统集成有tip/ip以太网通讯协议栈的通讯模块,通过以太网线与上位机系统软件进行通讯,负责细化对上位发下的任务指令进行具体步骤分解,控制各个电气元件完成各个细节动作,监控提升机系统运行状态,反馈系统动态实时数据,当提升机系统发生异常时,上传故障代码信息,plc主站与现场各从站点以rs485串口总线进行通讯,距离较长或需要分线时加入rs485中继器,采用profibus-dp的通讯方式。

技术总结

本发明涉及一种双控啮合传动提升系统,包括提升系统框架和提升机,提升系统框架内由上到下被划分为了多层提升机停靠区域,提升机设置在提升系统框架内,且用于通过双控齿轮啮合机构在提升系统框架内上下移动,停靠在相应层的提升机停靠区域与外部穿梭车进行对接;双控齿轮啮合机构包括齿轮齿条动力机构和双电机驱动机构,齿轮齿条动力机构与提升系统框架内四角处的竖直设置的齿条啮合;齿轮齿条动力机构设置于提升机四角处且在双电机驱动机构下同步转动,带动提升机上下移动。本发明采用双控齿轮啮合传动的设计,把驱动电机放入轿厢中,简化了整个提升机的设计同时,解决了沉降问题,和高速运行问题,采取两个电机布置,使得提升机可高负载,高层数布置。

技术研发人员:王翔,潘宗熠,熊齐波,李净,刘定文

受保护的技术使用者:湖北九州云智科技有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!