载玻片全自动插框装置的制作方法

本发明属于医疗载玻片加工下料,具体涉及载玻片全自动插框装置。

背景技术:

1、在现有技术中,医疗载玻片在生产加工时的都是人工进行掰断,人工区别正反面位置,而载玻片材料是玻璃材质,人工掰断处理非常容易造成对手的伤害,割伤,划伤,对人极其不安全,并这种工艺加工载玻片的良品率非常低,人工掰断会损伤载玻片产品的侧面,端面崩边,且人工掰断后需要人工进行插框工序,需要多余的人员进行加工,生产效率低,对此本发明提出载玻片全自动插框装置。

技术实现思路

1、本发明的目的在于提供载玻片全自动插框装置,以解决上述背景技术中提出的问题。

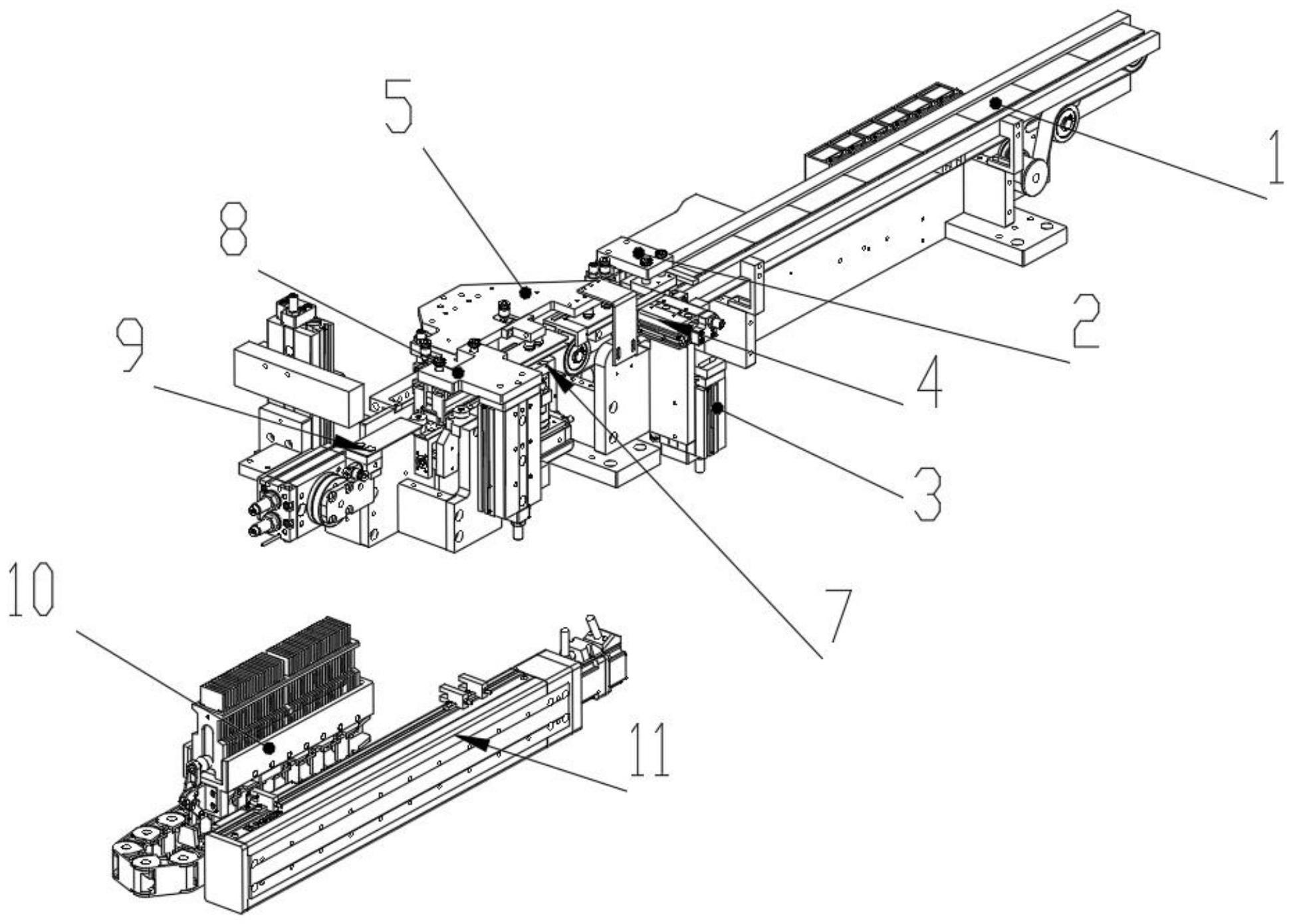

2、为实现上述目的,本发明提供如下技术方案:载玻片全自动插框装置,包括安装在下料流水线上的掰断组件、顶断组件、定位组件、下料移载吸盘组件、旋转组件、五点定位组件和下料插框组件,所述掰断组件和顶断组件设置在一起,所述定位组件位于下料移载吸盘组件的前端,所述旋转组件位于下料移载吸盘组件的中心处,所述五点定位组件位于下料移载吸盘组件的后端,所述下料插框组件位于五点定位组件的后方,且位置与五点定位组件相对应,所述下料插框组件的底部设置有插框移动模组,且插框移动模组上安装有与下料插框组件相对应的插框定位夹具。

3、优选的,所述掰断组件包括掰断气缸、掰断压板和掰断压块,所述掰断气缸固定在下料流水线的左侧表面,所述掰断压板安装在掰断气缸的顶端,且掰断压板的一端延伸至下料流水线的传送带上方,所述掰断压板的底部表面安装有掰断压块。

4、优选的,所述顶断组件包括顶端气缸、顶升块和顶断块,所述顶端气缸固定在下料流水线的右侧表面,所述顶升块安装在顶端气缸的顶端,所述顶升块的顶端安装有顶断块,所述顶断块位于下料流水线内传送带的正下方。

5、优选的,所述定位组件包括定位气缸、定位推板和定位推块,所述定位气缸固定在下料流水线的右侧表面,并处于顶端气缸的上方,所述定位气缸的前端安装有定位推板,所述定位推板的表面安装有定位推块。

6、优选的,所述下料移载吸盘组件包括固定在下料流水线左侧表面的无杆气缸,所述无杆气缸的后表面安装有后基板,所述后基板的后表面固定有升降气缸,所述升降气缸的顶端安装有移载基板,所述移载基板的前端延伸至下料流水线的上方,所述移载基板的前端设置有第一下料位、旋转下料位和插架下料位,且第一下料位、旋转下料位和插架下料位的底部均安装有吸盘,所述第一下料位的位置与定位推板相对应。

7、优选的,所述旋转组件包括第一旋转气缸和旋转托块,所述第一旋转气缸固定在下料流水线的右侧表面,所述第一旋转气缸的顶端安装有旋转托块,且旋转托块的位置与旋转下料位相对应。

8、优选的,所述五点定位组件包括固定在下料流水线右侧表面的定位座,所述定位座的两侧分别设置有第一定位组和第二定位组,所述五点定位组件的位置与插架下料位相对应,所述第一定位组包括固定在定位座底部表面的第一气缸,所述第一气缸的端部安装有第一推板,所述第一推板的顶端转动安装有第一定位块,所述第二定位组包括安装在定位座底部的第二气缸,所述第二气缸的端部安装有第二推板,所述第二推板的顶部转动安装有第二定位块,所述定位座的另外两侧均转动安装有定位轮,所述五点定位组件还包括固定在下料流水线右侧表面的切料气缸,所述切料气缸的顶端安装有切料板,所述切料板延伸至定位座的上方,且切料板的底部安装有多个切倒角块。

9、优选的,所述下料插框组件包括固定在下料流水线右侧表面的下料气缸,所述下料气缸的底部固定有第二旋转气缸,所述第二旋转气缸的前端安装有旋转座,且旋转座的顶部安装有真空吸盘,所述下料气缸的侧面安装有与真空吸盘通过管道相连接的真空发生器。

10、优选的,所述插框移动模组包括丝杆,所述丝杆的后表面固定有后滑块,所述插框定位夹具安装在后滑块上,所述丝杆的一端安装有伺服电机,且丝杆的顶部安装有光电开关,所述后滑块上还安装有拖链,所述插框定位夹具包括插框夹具以及安装在插框夹具顶部的标准插框。

11、与现有技术相比,本发明的有益效果是:本发明设备尺寸小,非常紧凑,设备小巧,能解决现有载玻片的无损加工,并全自动的进行掰断自动化,插框自动化等要求,优点比人工加工更稳定,无损伤载玻片的产品表面,并效率非常高,可实现无人看守加工,效率比人工高出几倍。

技术特征:

1.载玻片全自动插框装置,其特征在于:包括安装在下料流水线(1)上的掰断组件(2)、顶断组件(3)、定位组件(4)、下料移载吸盘组件(5)、旋转组件(7)、五点定位组件(8)和下料插框组件(9),所述掰断组件(2)和顶断组件(3)设置在一起,所述定位组件(4)位于下料移载吸盘组件(5)的前端,所述旋转组件(7)位于下料移载吸盘组件(5)的中心处,所述五点定位组件(8)位于下料移载吸盘组件(5)的后端,所述下料插框组件(9)位于五点定位组件(8)的后方,且位置与五点定位组件(8)相对应,所述下料插框组件(9)的底部设置有插框移动模组(11),且插框移动模组(11)上安装有与下料插框组件(9)相对应的插框定位夹具(10)。

2.根据权利要求1所述的载玻片全自动插框装置,其特征在于:所述掰断组件(2)包括掰断气缸(21)、掰断压板(22)和掰断压块(23),所述掰断气缸(21)固定在下料流水线(1)的左侧表面,所述掰断压板(22)安装在掰断气缸(21)的顶端,且掰断压板(22)的一端延伸至下料流水线(1)的传送带上方,所述掰断压板(22)的底部表面安装有掰断压块(23)。

3.根据权利要求1所述的载玻片全自动插框装置,其特征在于:所述顶断组件(3)包括顶端气缸(31)、顶升块(32)和顶断块(33),所述顶端气缸(31)固定在下料流水线(1)的右侧表面,所述顶升块(32)安装在顶端气缸(31)的顶端,所述顶升块(32)的顶端安装有顶断块(33),所述顶断块(33)位于下料流水线(1)内传送带的正下方。

4.根据权利要求1所述的载玻片全自动插框装置,其特征在于:所述定位组件(4)包括定位气缸(41)、定位推板(42)和定位推块(43),所述定位气缸(41)固定在下料流水线(1)的右侧表面,并处于顶端气缸(31)的上方,所述定位气缸(41)的前端安装有定位推板(42),所述定位推板(42)的表面安装有定位推块(43)。

5.根据权利要求1所述的载玻片全自动插框装置,其特征在于:所述下料移载吸盘组件(5)包括固定在下料流水线(1)左侧表面的无杆气缸(51),所述无杆气缸(51)的后表面安装有后基板(52),所述后基板(52)的后表面固定有升降气缸(54),所述升降气缸(54)的顶端安装有移载基板(53),所述移载基板(53)的前端延伸至下料流水线(1)的上方,所述移载基板(53)的前端设置有第一下料位(55)、旋转下料位(56)和插架下料位(57),且第一下料位(55)、旋转下料位(56)和插架下料位(57)的底部均安装有吸盘,所述第一下料位(55)的位置与定位推板(42)相对应。

6.根据权利要求1所述的载玻片全自动插框装置,其特征在于:所述旋转组件(7)包括第一旋转气缸(71)和旋转托块(72),所述第一旋转气缸(71)固定在下料流水线(1)的右侧表面,所述第一旋转气缸(71)的顶端安装有旋转托块(72),且旋转托块(72)的位置与旋转下料位(56)相对应。

7.根据权利要求1所述的载玻片全自动插框装置,其特征在于:所述五点定位组件(8)包括固定在下料流水线(1)右侧表面的定位座(81),所述定位座(81)的两侧分别设置有第一定位组(82)和第二定位组(83),所述五点定位组件(8)的位置与插架下料位(57)相对应,所述第一定位组(82)包括固定在定位座(81)底部表面的第一气缸(821),所述第一气缸(821)的端部安装有第一推板(822),所述第一推板(822)的顶端转动安装有第一定位块(823),所述第二定位组(83)包括安装在定位座(81)底部的第二气缸(831),所述第二气缸(831)的端部安装有第二推板(832),所述第二推板(832)的顶部转动安装有第二定位块(833),所述定位座(81)的另外两侧均转动安装有定位轮,所述五点定位组件(8)还包括固定在下料流水线(1)右侧表面的切料气缸(84),所述切料气缸(84)的顶端安装有切料板(85),所述切料板(85)延伸至定位座(81)的上方,且切料板(85)的底部安装有多个切倒角块(86)。

8.根据权利要求1所述的载玻片全自动插框装置,其特征在于:所述下料插框组件(9)包括固定在下料流水线(1)右侧表面的下料气缸(91),所述下料气缸(91)的底部固定有第二旋转气缸(93),所述第二旋转气缸(93)的前端安装有旋转座(94),且旋转座(94)的顶部安装有真空吸盘(95),所述下料气缸(91)的侧面安装有与真空吸盘(95)通过管道相连接的真空发生器(92)。

9.根据权利要求1所述的载玻片全自动插框装置,其特征在于:所述插框移动模组(11)包括丝杆(111),所述丝杆(111)的后表面固定有后滑块,所述插框定位夹具(10)安装在后滑块上,所述丝杆(111)的一端安装有伺服电机(112),且丝杆(111)的顶部安装有光电开关(114),所述后滑块上还安装有拖链(113),所述插框定位夹具(10)包括插框夹具(101)以及安装在插框夹具(101)顶部的标准插框(102)。

技术总结

本发明公开了载玻片全自动插框装置,包括安装在下料流水线上的掰断组件、顶断组件、定位组件、下料移载吸盘组件、旋转组件、五点定位组件和下料插框组件,所述掰断组件和顶断组件设置在一起,所述定位组件位于下料移载吸盘组件的前端,所述旋转组件位于下料移载吸盘组件的中心处,所述五点定位组件位于下料移载吸盘组件的后端,所述下料插框组件位于五点定位组件的后方;本发明设备尺寸小,非常紧凑,设备小巧,能解决现有载玻片的无损加工,并全自动的进行掰断自动化,插框自动化等要求,优点比人工加工更稳定,无损伤载玻片的产品表面,并效率非常高,可实现无人看守加工,效率比人工高出几倍。

技术研发人员:汪明,夏章友

受保护的技术使用者:无锡迅杰激光智能科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!