一种肉枣蟹柳自动包装填料设备及包装工艺的制作方法

本发明涉及包装设备,特别地,涉及一种肉枣蟹柳自动包装填料设备及包装工艺。

背景技术:

1、通常肉枣和蟹柳在加工完成后,需要把其放入包装内进行包装,且由于肉枣和蟹柳通常采用单个独立包装的方式进行包装,采用传统设备较难实现单个独立包装。

2、目前肉枣、蟹柳包装工序全部采用人工摆放方式,这种填料方式因人而议有快有慢,有摆放到位也出现摆放不到位现象;人工与产品直接接触,也增加因人工原因导致产品微生物感染的概率从而影响产品质量。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种肉枣蟹柳自动包装填料设备,能够实现自动化填料,提高填料效率,保证填料质量,减少人工接触。

2、为实现上述目的,本发明采用的技术方案如下:

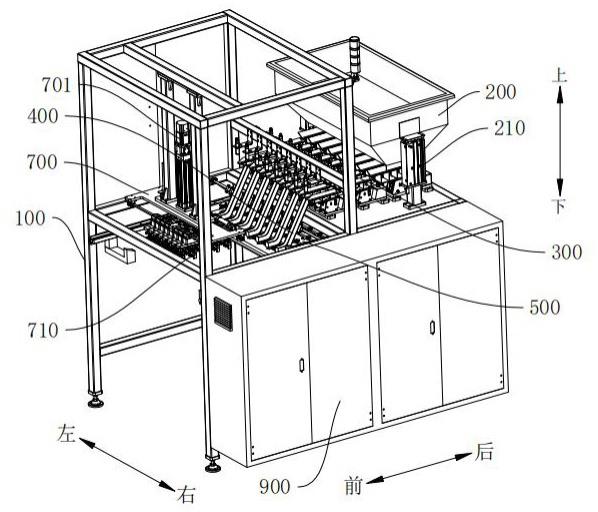

3、一种肉枣蟹柳自动包装填料设备,包括:机架;下料斗,安装于所述机架,底部设有下料口;振动输送机构,一端为物料接收端,另一端为物料输出端,所述物料接收端设于下料斗的下料口下方,用于接收下料口输出的物料,所述振动输送机构用于将物料从物料接收端沿第一方向逐个输送至物料输出端;溜料板,上端与物料输出端对接,沿第一方向延伸并朝下倾斜,底部设有落料口;定位接料板,沿第一方向排列有多个接料槽,所述定位接料板沿第一方向滑动安装于所述机架,所述定位接料板能滑动至待夹料状态;滑动驱动机构,用于驱动所述定位接料板沿第一方向往复滑动;夹取板,升降活动安装于机架,底部设有夹取件,所述夹取件用于夹取或松开物料,所述夹取板连接有驱动其升降活动的升降驱动机构;待夹料状态的所述定位接料板位于夹取板下方且接料槽与夹取件对齐。

4、进一步地,所述振动输送机构包括沿第一方向依次设置的一级振动板、二级振动板、三级振动板,所述一级振动板、二级振动板、三级振动板高度依次降低,所述一级振动板、二级振动板、三级振动板依次对接以实现物料的连续输送,所述一级振动板背向三级振动板的一端为物料接收端;所述三级振动板背向一级振动板的一端为物料输出端,用于将物料输送给溜料板;所述一级振动板、二级振动板、三级振动板各连接有直线振动器,所述直线振动器用于带动对应的所述一级振动板、二级振动板、三级振动板振动,从而驱动物料沿第一方向输送。

5、进一步地,所述二级振动板和三级振动板的输出端上方分别设有第一光电传感器和第二光电传感器。

6、进一步地,所述机架设有水平杆,所述水平杆的延伸方向与第一方向垂直;所述溜料板背侧设有连接板,所述连接板后侧设有夹持块,所述夹持块设有夹持孔,所述夹持块通过夹持孔套设于水平杆并能沿水平杆滑动调节位置,所述夹持孔一侧设有开口,所述开口处穿设有紧固件以将夹持块固定于水平杆。

7、进一步地,所述振动输送机构、溜料板、接料槽和夹取件均沿第二方向排列设置,所述第二方向水平且与第一方向垂直。

8、进一步地,所述夹取板下方安装有安装板,所述安装板沿第二方向排列设置,所述夹取件沿第一方向排列设于安装板底部;其中一所述安装板与夹取板相对位置固定并连接有伸缩驱动机构,其余所述安装板可沿第二方向滑动;所述安装板通过连杆串联,从而使得相邻安装板之间的间距保持相等,所述伸缩驱动机构的伸缩活动端与其中一可滑动的安装板连接,从而驱动安装板之间等间距收拢或展开,所述安装板可展开至夹取件与待夹料状态的所述定位接料板的接料槽排列方式对应。

9、进一步地,所述连杆数量与安装板一一对应设置,所述连杆铰接于对应的安装板,所述连杆首尾相连。

10、进一步地,所述定位接料板下方升降活动安装有一顶升板,所述顶升板上表面对应接料槽设有顶升架,所述定位接料板设有供顶升架穿过的穿孔,所述顶升板具有顶升架埋设于穿孔内的隐藏状态和顶升架凸出穿孔的托举状态,托举状态的所述顶升架可将接料槽内的物料抬起,所述顶升架两侧设有供夹取件伸入的避让口。

11、进一步地,所述定位接料板底部设有升降柱,所述顶升板设有与升降柱适配的导向孔,所述升降柱底部穿过导向孔并连接有限位件,所述顶升板底部设有第一斜推块,所述第一斜推块具有第一斜面,所述机架在夹取板下方设有第二斜推块,所述第二斜推块设有与第一斜面对应的第二斜面,当定位接料板活动至待夹料状态时,所述第二斜面与第一斜面配合将顶升板顶升至托举状态。

12、本发明还提供一种肉枣蟹柳包装工艺,包括如下步骤:

13、s1,将物料放入下料斗,物料进入振动输送机构;

14、s2,振动输送机构将物料逐个输送给对应的溜料板,物料沿着溜料板下溜并从落料口掉入下方的定位接料板的接料槽,滑动驱动机构驱动定位接料板滑动,使其余空余的接料槽与落料口依次对齐,对空余的接料槽进行填料,直至所有接料槽全部填入物料;

15、s3,滑动驱动机构驱动定位接料板滑动至待夹料状态;

16、s4,升降驱动机构驱动夹取板下降直至接料槽内的物料进入夹取件的夹取范围后,夹取件夹紧物料,升降驱动机构驱动夹取板上升;

17、s5,滑动驱动机构驱动定位接料板复位;

18、s6,升降驱动机构驱动夹取板下降,随后夹取件松开物料,物料掉入下方的包装内。

19、本发明具有以下有益效果:

20、利用下料斗和振动输送机构实现物料有序输送,将物料逐个进行输出,物料进入溜料板,经过溜料板引导从落料口精准掉落,掉入下方的接料槽,随后滑动驱动机构驱动所述定位接料板滑动实现其余空位的接料槽与落料口对准,从而实现对接料槽的逐个填料,实现精准填料;定位接料板的接料槽都填满后,滑动驱动机构驱动所述定位接料板滑动至待夹料状态,使得接料槽与夹取件对齐,夹取件随后下降夹取物料后上升,定位接料板复位,随后夹取件下降松开物料,从而将物料送入下方的包装袋内,实现自动化填料,提高包装工序的自动化,提高生产效率和降低作业人员的劳动强度。减少人工接触,有效减少由于人工原因而导致产品微生物感染的风险,同时填料精准也避免生产带油的肉枣时油质会流到包装膜的封口处,导致封口不良,保证包装质量。

21、除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

技术特征:

1.一种肉枣蟹柳自动包装填料设备,其特征在于,包括:

2.根据权利要求1所述的肉枣蟹柳自动包装填料设备,其特征在于,所述振动输送机构(300)包括沿第一方向依次设置的一级振动板(310)、二级振动板(320)、三级振动板(330),所述一级振动板(310)、二级振动板(320)、三级振动板(330)高度依次降低,所述一级振动板(310)、二级振动板(320)、三级振动板(330)依次对接以实现物料的连续输送,所述一级振动板(310)背向三级振动板(330)的一端为物料接收端;所述三级振动板(330)背向一级振动板(310)的一端为物料输出端,用于将物料输送给溜料板(400);所述一级振动板(310)、二级振动板(320)、三级振动板(330)各连接有直线振动器(301),所述直线振动器(301)用于带动对应的所述一级振动板(310)、二级振动板(320)、三级振动板(330)振动,从而驱动物料沿第一方向输送。

3.根据权利要求2所述的肉枣蟹柳自动包装填料设备,其特征在于,所述二级振动板(320)和三级振动板(330)的输出端上方分别设有第一光电传感器(340)和第二光电传感器(350)。

4.根据权利要求1所述的肉枣蟹柳自动包装填料设备,其特征在于,所述机架(100)设有水平杆(110),所述水平杆(110)的延伸方向与第一方向垂直;所述溜料板(400)背侧设有连接板(420),所述连接板(420)后侧设有夹持块(430),所述夹持块(430)设有夹持孔(431),所述夹持块(430)通过夹持孔(431)套设于水平杆(110)并能沿水平杆(110)滑动调节位置,所述夹持孔(431)一侧设有开口(432),所述开口(432)处穿设有紧固件(433)以将夹持块(430)固定于水平杆(110)。

5.根据权利要求1所述的肉枣蟹柳自动包装填料设备,其特征在于,所述振动输送机构(300)、溜料板(400)、接料槽(510)和夹取件(710)均沿第二方向排列设置,所述第二方向水平且与第一方向垂直。

6.根据权利要求5所述的肉枣蟹柳自动包装填料设备,其特征在于,所述夹取板(700)下方安装有安装板(720),所述安装板(720)沿第二方向排列设置,所述夹取件(710)沿第一方向排列设于安装板(720)底部;其中一所述安装板(720)与夹取板(700)相对位置固定并连接有伸缩驱动机构(730),其余所述安装板(720)可沿第二方向滑动;所述安装板(720)通过连杆(740)串联,从而使得相邻安装板(720)之间的间距保持相等,所述伸缩驱动机构(730)的伸缩活动端与其中一可滑动的安装板(720)连接,从而驱动安装板(720)之间等间距收拢或展开,所述安装板(720)可展开至夹取件(710)与待夹料状态的所述定位接料板(500)的接料槽(510)排列方式对应。

7.根据权利要求6所述的肉枣蟹柳自动包装填料设备,其特征在于,所述连杆(740)数量与安装板(720)一一对应设置,所述连杆(740)铰接于对应的安装板(720),所述连杆(740)首尾相连。

8.根据权利要求1所述的肉枣蟹柳自动包装填料设备,其特征在于,所述定位接料板(500)下方升降活动安装有一顶升板(800),所述顶升板(800)上表面对应接料槽(510)设有顶升架(810),所述定位接料板(500)设有供顶升架(810)穿过的穿孔(520),所述顶升板(800)具有顶升架(810)埋设于穿孔(520)内的隐藏状态和顶升架(810)凸出穿孔(520)的托举状态,托举状态的所述顶升架(810)可将接料槽(510)内的物料抬起,所述顶升架(810)两侧设有供夹取件(710)伸入的避让口(811)。

9.根据权利要求8所述的肉枣蟹柳自动包装填料设备,其特征在于,所述定位接料板(500)底部设有升降柱(530),所述顶升板(800)设有与升降柱(530)适配的导向孔(820),所述升降柱(530)底部穿过导向孔(820)并连接有限位件(531),所述顶升板(800)底部设有第一斜推块(830),所述第一斜推块(830)具有第一斜面(831),所述机架(100)在夹取板(700)下方设有第二斜推块(120),所述第二斜推块(120)设有与第一斜面(831)对应的第二斜面(121),当定位接料板(500)活动至待夹料状态时,所述第二斜面(121)与第一斜面(831)配合将顶升板(800)顶升至托举状态。

10.一种基于权利要求1至9任一项所述的肉枣蟹柳自动包装填料设备的肉枣蟹柳包装工艺,其特征在于,包括如下步骤:

技术总结

本发明公开了一种肉枣蟹柳自动包装填料设备及包装工艺,肉枣蟹柳自动包装填料设备包括:机架;下料斗,安装于所述机架,底部设有下料口;振动输送机构;溜料板底部设有落料口;定位接料板,排列有多个接料槽,沿第一方向滑动安装于所述机架,所述定位接料板能滑动至待夹料状态;滑动驱动机构用于驱动所述定位接料板沿第一方向往复滑动;夹取板,升降活动安装于机架,底部设有夹取件,所述夹取件用于夹取或松开物料,所述夹取板连接有驱动其升降活动的升降驱动机构。本发明实现精准填料、自动化填料,提高包装工序的自动化,提高生产效率和降低作业人员的劳动强度,减少人工接触,有效减少由于人工原因而导致产品微生物感染的风险。

技术研发人员:刘兴波,黄敏胜,顾必飞

受保护的技术使用者:盐津铺子食品股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!