一种汽车调角器齿板全自动排版上料设备的制作方法

本发明涉及上料机,具体为一种汽车调角器齿板全自动排版上料设备。

背景技术:

1、汽车座椅调角器由固定齿板、内齿圈、卡簧、活动板、闭合环等等部分组成,是汽车座椅实现前后角度调节的核心装置。

2、目前加工汽车调角器齿板的设备多为人工上下料,人工上料效率较低,而且需要花费较长的时间,无法与自动产线设备相匹配并且存在安全隐患、不适合整合进全自动化生产线当中,无法适应工厂提高生产自动化程度的趋势,为此,提出一种汽车调角器齿板全自动排版上料设备。

技术实现思路

1、本发明的目的在于提供一种汽车调角器齿板全自动排版上料设备,以解决上述背景技术中提出目前加工汽车调角器齿板的设备多为人工上下料,人工上料效率较低,而且需要花费较长的时间,无法与自动产线设备相匹配并且存在安全隐患、不适合整合进全自动化生产线当中,无法适应工厂提高生产自动化程度的趋势的问题。

2、为实现上述目的,本发明提供如下技术方案:一种汽车调角器齿板全自动排版上料设备,包括设备主体、上料机构、一分三组件、清叠料皮带组件、回流组件、上料升降机、正反料分料组件、反料输送组件和出料皮带机构;

3、所述上料机构,用于汽车调角器齿板的上料;

4、所述一分三组件,用于将整体来料分成三组进行后续工作,其中不出现卡顿形况;

5、所述清叠料皮带组件,用于防止产品出现叠料;

6、所述回流组件,用于将剔除叠料送回至前侧一分三组件;

7、所述上料升降机,用于供上料机构取产品;

8、所述正反料分料组件,用于区分产品正反面,对产品进行分料;

9、所述反料输送组件,用于对反面朝上的产品进行输送;

10、所述出料皮带机构,用于将产品带入到下个设备中,连接后续设备,出料规则、整齐。

11、作为本技术方案进一步优选的:所述上料机构安装于设备主体上,所述一分三组件与所述回流组件均安装于上料机构内部的支架上,所述清叠料皮带组件安装于设备主体上且连接于一分三组件的一端,所述正反料分料组件安装于设备主体上且连接清叠料皮带组件的一端,所述出料皮带机构安装于设备主体上且连接于正反料分料组件的一端,所述上料升降机设置于设备主体的两侧。

12、作为本技术方案进一步优选的:所述上料机构包括横向移载伺服、升降伺服和吸盘组件,所述横向移载伺服设置于升降伺服的一侧,所述吸盘组件安装于横向移载伺服上;

13、所述横向移载伺服,用于驱动升降伺服移动;

14、所述升降伺服,用于带动吸盘组件进行移动;

15、所述吸盘组件,用于吸附产品,对产品进行搬运,上料。

16、作为本技术方案进一步优选的:所述一分三组件包括分岔口组件和第一传送带,所述第一传送带安装于上料机构内部的支架上,所述分岔口组件设置于第一传送带的上方;

17、所述分岔口组件,用于将产品分成三路;

18、所述第一传送带,用于对产品进行输送。

19、作为本技术方案进一步优选的:所述清叠料皮带组件包括第二传送带、推叠料组件和料斗,所述第二传送带安装于设备主体上且位于第一传送带的一端,所述推叠料组件安装于设备主体上且位于第一传送带上方,所述料斗设置于第二传送带的一端,所述推叠料组件包括气缸;

20、所述推叠料组件,用于通过气缸将叠料的产品推出到回流组件;

21、所述第二传送带,用于对产品进行输送,以及经过推叠料组件后没有没有叠料产品的输送;

22、所述料斗,用于将没有叠料的产品导入正反料分料组件。

23、作为本技术方案进一步优选的:所述回流组件包括升降料斗组件,所述升降料斗组件安装于上料机构的一侧;

24、所述升降料斗组件,用于将叠料产品投放到一分三组件。

25、作为本技术方案进一步优选的:所述正反料分料组件包括翻身料道和第三传送带,所述第三传送带安装于设备主体上,所述翻身料道安装于第三传送带的一侧;

26、所述第三传送带,用于对正反料产品进行输送;

27、所述翻身料道,用于对反料进行翻身。

28、作为本技术方案进一步优选的:所述反料输送组件包括第四传送带、末端检测机构、拖链、反料上线机构、吸反料组件、皮带线、第一电机和第二电机,所述第四传送带设置于设备主体的内侧,所述末端检测机构设置于第四传送带的一端,所述反料上线机构安装于设备主体的顶部且位于第四传送带的上方,所述吸反料组件设置于反料上线机构上,所述拖链设置于吸反料组件上,所述第一电机设置于反料上线机构上,所述皮带线设置于设备主体的内侧且位于第四传送带与吸反料组件之间,所述第二电机设置于皮带线的一侧;

29、所述第四传送带,用于对经翻身料道后方向变正的产品的输送;

30、所述末端检测机构,用于对产品进行检测;

31、所述拖链,用于对吸反料组件线束的收纳;

32、所述反料上线机构,用于带动吸反料组件进行移动;

33、所述吸反料组件,用于将第四传送带上的产品,移载至皮带线上;

34、所述第一电机,用于提供反料上线机构的动力;

35、所述第二电机,用于对皮带线提供动力。

36、作为本技术方案进一步优选的:所述上料升降机上分别设置有叉齿组件和链轮链条升降机构;

37、所述叉齿组件,用于产品料箱的放置;

38、所述链轮链条升降机构,用于对产品料箱进行升降。

39、与现有技术相比,本发明的有益效果是:本发明能够在汽车调角器齿板加工的过程中完成自动上料,相比较人工上料,有效的提高了汽车调角器齿板上料的效率,大大的缩短了上料的时间,同时在上料过程也可以有效的减少零件油脂,减少人员操作,降低了人工操作所带来的安全隐患,同时节约了人工成本。

技术特征:

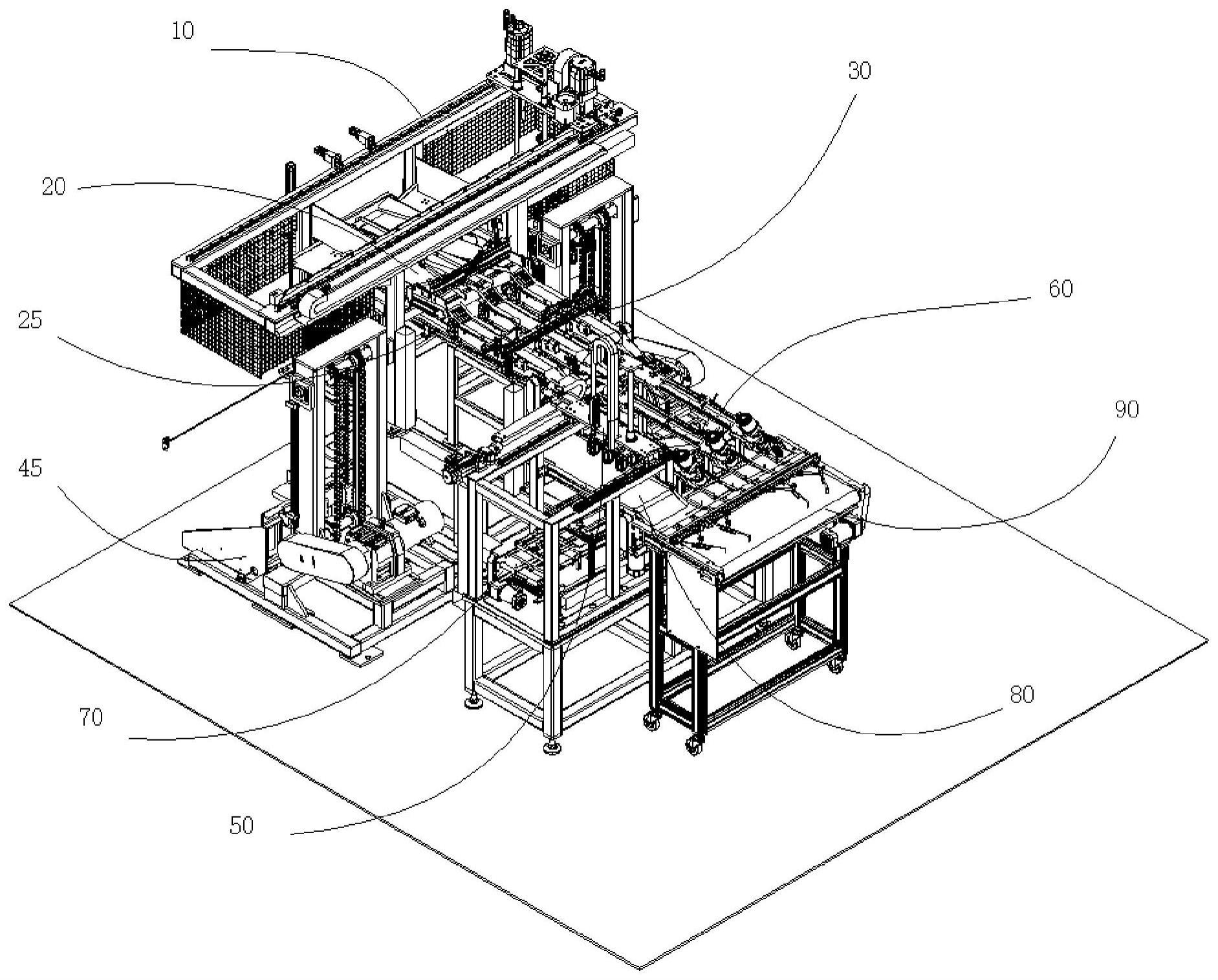

1.一种汽车调角器齿板全自动排版上料设备,其特征在于:包括设备主体(01)、上料机构(10)、一分三组件(20)、清叠料皮带组件(30)、回流组件(25)、上料升降机(45)、正反料分料组件(60)、反料输送组件(70)和出料皮带机构(90);

2.根据权利要求1所述的一种汽车调角器齿板全自动排版上料设备,其特征在于:所述上料机构(10)安装于设备主体(01)上,所述一分三组件(20)与所述回流组件(25)均安装于上料机构(10)内部的支架上,所述清叠料皮带组件(30)安装于设备主体(01)上且连接于一分三组件(20)的一端,所述正反料分料组件(60)安装于设备主体(01)上且连接清叠料皮带组件(30)的一端,所述出料皮带机构(90)安装于设备主体(01)上且连接于正反料分料组件(60)的一端,所述上料升降机(45)设置于设备主体(01)的两侧。

3.根据权利要求1所述的一种汽车调角器齿板全自动排版上料设备,其特征在于:所述上料机构(10)包括横向移载伺服(11)、升降伺服(12)和吸盘组件(13),所述横向移载伺服(11)设置于升降伺服(12)的一侧,所述吸盘组件(13)安装于横向移载伺服(11)上;

4.根据权利要求1所述的一种汽车调角器齿板全自动排版上料设备,其特征在于:所述一分三组件(20)包括分岔口组件(21)和第一传送带(22),所述第一传送带(22)安装于上料机构(10)内部的支架上,所述分岔口组件(21)设置于第一传送带(22)的上方;

5.根据权利要求4所述的一种汽车调角器齿板全自动排版上料设备,其特征在于:所述清叠料皮带组件(30)包括第二传送带(26)、推叠料组件(24)和料斗(28),所述第二传送带(26)安装于设备主体(01)上且位于第一传送带(22)的一端,所述推叠料组件(24)安装于设备主体(01)上且位于第一传送带(22)上方,所述料斗(28)设置于第二传送带(26)的一端,所述推叠料组件(24)包括气缸(23);

6.根据权利要求1所述的一种汽车调角器齿板全自动排版上料设备,其特征在于:所述回流组件(25)包括升降料斗组件(27),所述升降料斗组件(27)安装于上料机构(10)的一侧;

7.根据权利要求1所述的一种汽车调角器齿板全自动排版上料设备,其特征在于:所述正反料分料组件(60)包括翻身料道(61)和第三传送带(62),所述第三传送带(62)安装于设备主体(01)上,所述翻身料道(61)安装于第三传送带(62)的一侧;

8.根据权利要求1所述的一种汽车调角器齿板全自动排版上料设备,其特征在于:所述反料输送组件(70)包括第四传送带(71)、末端检测机构(72)、拖链(73)、反料上线机构(50)、吸反料组件(75)、皮带线(80)、第一电机(74)和第二电机(81),所述第四传送带(71)设置于设备主体(01)的内侧,所述末端检测机构(72)设置于第四传送带(71)的一端,所述反料上线机构(50)安装于设备主体(01)的顶部且位于第四传送带(71)的上方,所述吸反料组件(75)设置于反料上线机构(50)上,所述拖链(73)设置于吸反料组件(75)上,所述第一电机(74)设置于反料上线机构(50)上,所述皮带线(80)设置于设备主体(01)的内侧且位于第四传送带(71)与吸反料组件(75)之间,所述第二电机(81)设置于皮带线(80)的一侧;

9.根据权利要求1所述的一种汽车调角器齿板全自动排版上料设备,其特征在于:所述上料升降机(45)上分别设置有叉齿组件(46)和链轮链条升降机构(47);

技术总结

本发明涉及上料机技术领域,且公开了一种汽车调角器齿板全自动排版上料设备,包括设备主体、上料机构、一分三组件、清叠料皮带组件、回流组件、正反料分料组件、反料输送组件和出料皮带机构;上料机构,用于汽车调角器齿板的上料;一分三组件,用于将整体来料分成三组进行后续工作,其中不出现卡顿形况;清叠料皮带组件,用于防止产品出现叠料;本发明能够在汽车调角器齿板加工的过程中完成自动上料,相比较人工上料,有效的提高了汽车调角器齿板上料的效率,大大的缩短了上料的时间,同时在上料过程也可以有效的减少零件油脂,减少人员操作,降低了人工操作所带来的安全隐患,同时节约了人工成本。

技术研发人员:陈国超,刘愿愿,杨陈佳

受保护的技术使用者:上海誉鸣自动化科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!