一种料盒上料堆垛回收方法及生产设备与流程

本发明涉及自动化运输,具体指一种料盒上料堆垛回收方法及生产设备。

背景技术:

1、非标产品基于其功能单一,无法规模化生产等特点,在实际生产加工时多采用半自动化工作站进行生产制造,上述过程中,非标元件均放置于不同型号的料盒中进行物料传输,但在实际生产过程中,其运输过程始终存在如下问题:

2、一方面,基于现阶段不同料盒在尺寸和型号上的多样性,现有设备难以实现兼容运输的目的,在加工过程中往往需要人工参与上下料或调节运输设备,尤其对于部分大体积、大质量的物料,人工取放物料成为制约其生产运输效率的主要因素之一。另一方面,现有非标运输设备的功能较为单一,无法实现物料的上料、取料、料盒堆垛以及回收等一系列操作加工,在实际运输生产时,往往需要将具有不同功能的设备进行组合使用,这不仅大大增加了其占用厂房的体积,而且不同设备之间难以相互连接,由此进一步制约了整体加工的生产效率。

技术实现思路

1、为此,本发明所要解决的技术问题在于克服现有技术中物料运输设备效率低、自动化程度低的问题,提供一种料盒上料堆垛回收方法及生产设备。

2、为解决上述技术问题,本发明提供了一种料盒上料堆垛回收方法,其包括如下步骤:s1、将装载有物料的料盒放置于物料取放端,使其沿产线移动运输;s2、当所述物料移动至取料工位时,所述料盒暂停移动并开始取料;s3、取料结束后空料盒继续沿产线移动至堆垛工位进行堆垛,具体为:s31、当第一空料盒等待进入所述堆垛工位时,其上一个进入所述堆垛工位的空料盒升起,以预留出供所述第一空料盒进入所述堆垛工位的避让空间;s32、当所述第一空料盒进入所述堆垛工位后,被升起的空料盒下降并堆叠在所述第一空料盒上,完成一次堆垛过程;s4、空料盒堆垛至预定数量后共同沿产线运输至所述物料取放端,完成空料盒回收。

3、在本发明的一个实施例中,步骤s2具体为:s21、所述料盒移动至取料工位后,产线上其余料盒暂时脱离产线;s22、取料后所述其余料盒下降,且重新支撑于所述产线并随之移动。

4、在本发明的一个实施例中,步骤s2中,所述暂停时间为3~8秒;步骤s4中,所述预定数量不少于6个。

5、在本发明的一个实施例中,步骤s1~s4中均自动适配所述料盒尺寸。

6、在本发明的一个实施例中,还包括步骤s5、对回到所述物料取放端的空料盒进行加料后重新进入产线,并重复步骤s1~s4,以形成循环产线。

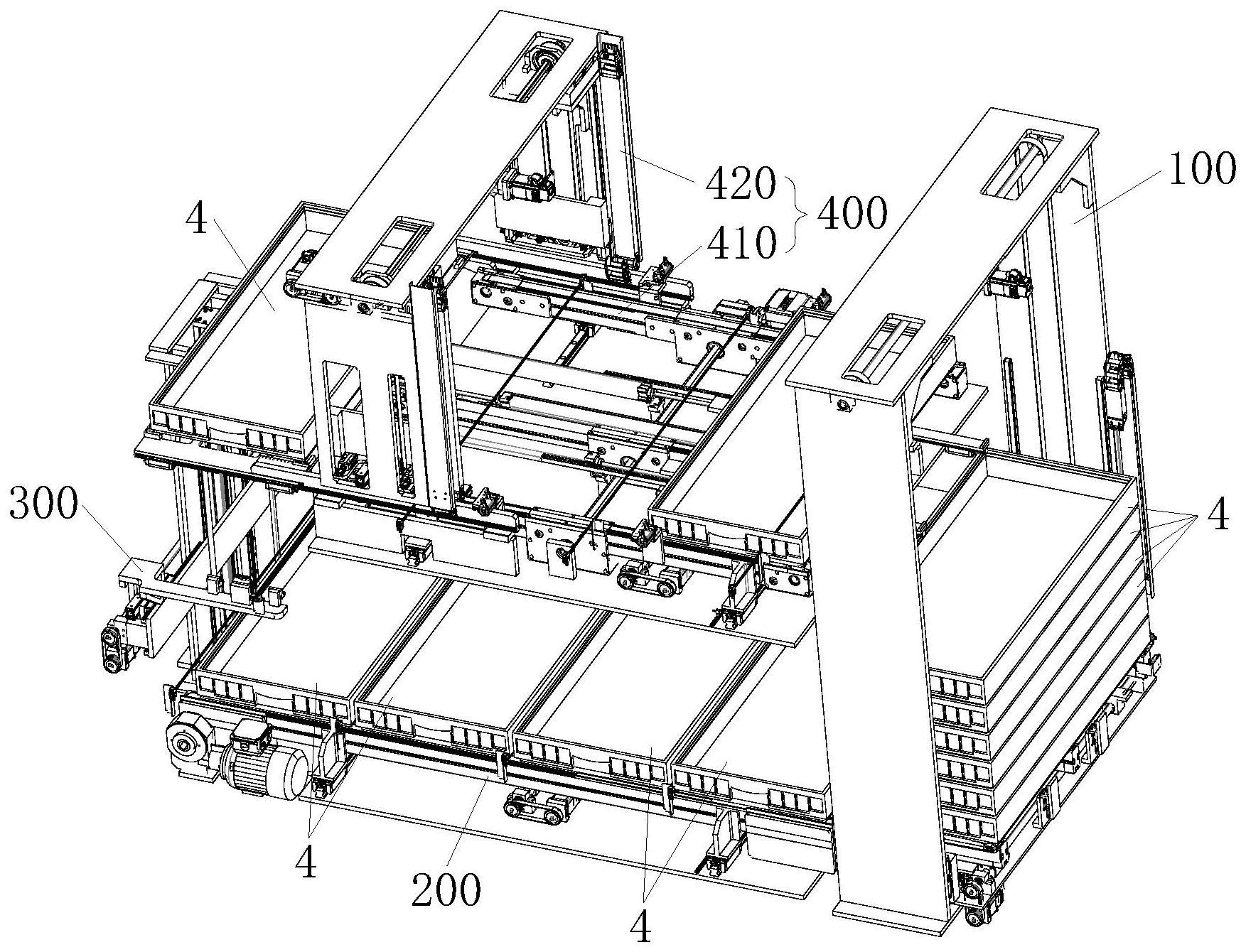

7、一种生产设备,其采用上述料盒上料堆垛回收方法进行生产加工,其包括:上下料组件,所述上下料组件包括第一变距模组、第一升降模组以及至少两条第一传输链,所述第一变距模组连接于所述第一升降模组且沿所述第一升降模组移动,所述第一传输链连接于所述第一变距模组,相邻两个所述第一传输链沿所述第一变距模组相对靠近/远离;物料缓存组件,所述物料缓存组件进料端设置于所述上下料组件一侧,其包括第二变距模组以及至少两条第二传输链,所述第二传输链连接于所述第二变距模组,相邻两个所述第二传输链沿所述第二变距模组相对靠近/远离;升降传输组件,所述升降传输组件进料端设置于所述物料缓存组件出料端,其包括第二升降模组以及至少两个第一夹持件,所述第一夹持件沿所述第二升降模组移动;堆垛组件,所述堆垛组件包括承接机构及堆垛机构,其中,所述承接机构两端分别连接所述升降传输组件以及所述上下料组件,且所述承接机构的物料传输方向与所述物料缓存组件的物料传输方向相反,所述堆垛组件设置于所述承接机构上方,其包括第三升降模组以及设置于所述第三升降模组上的至少两个第二夹持件。

8、在本发明的一个实施例中,所述物料缓存组件还包括所述至少一个缓存平台,所述缓存平台设置于物料运输路径上,其底部连接有顶升电机,所述料盒通过所述缓存平台脱离产线暂停传输以配合取料。

9、在本发明的一个实施例中,所述升降传输机构还包括第三变距模组,所述第三变距模组连接于所述第二升降模组且沿所述第二升降模组移动,所述第一夹持件分设于所述第三变距模组两端且沿所述第三变距模组相对靠近/远离。

10、在本发明的一个实施例中,所述承接机构包括第四变距模组以及至少两条回流传输链,所述回流传输链的传输方向与所述第二传输链的传输方向相反,所述回流传输链连接于所述第四变距模组且沿所述第四变距模组相对靠近/远离。

11、在本发明的一个实施例中,所述堆垛机构还包括第五变距模组,所述第二夹持件连接于所述第五变距模组两端且沿所述第五变距模组相对靠近/远离。

12、本发明的上述技术方案相比现有技术具有以下优点:

13、本发明所述的料盒上料堆垛回收方法及生产设备能够兼具上料、取料、料盒堆垛以及回收等一系列操作加工,并且上述过程之间相互配合,形成不间断的循环加工,由此大大提高了物料的加工效率,此外,上述整体加工过程能够兼容多种物料,相比于现有分体式加工位点的操作过程,本申请具有适用范围广、加工效率高、自动化程度高等显著优势。

技术特征:

1.一种料盒上料堆垛回收方法,其特征在于:包括如下步骤:

2.根据权利要求1所述的料盒上料堆垛回收方法,其特征在于:步骤s2具体为:

3.根据权利要求1所述的料盒上料堆垛回收方法,其特征在于:步骤s2中,所述暂停时间为3~8秒;步骤s4中,所述预定数量不少于6个。

4.根据权利要求1所述的料盒上料堆垛回收方法,其特征在于:步骤s1~s4中均自动适配所述料盒尺寸。

5.根据权利要求1所述的料盒上料堆垛回收方法,其特征在于:还包括步骤s5、对回到所述物料取放端的空料盒进行加料后重新进入产线,并重复步骤s1~s4,以形成循环产线。

6.一种生产设备,其特征在于:采用所述权利要求1~5中任意一项所述的料盒上料堆垛回收方法进行生产加工,其包括:

7.根据权利要求6所述的生产设备,其特征在于:所述物料缓存组件还包括所述至少一个缓存平台,所述缓存平台设置于物料运输路径上,其底部连接有顶升电机,所述料盒通过所述缓存平台脱离产线暂停传输以配合取料。

8.根据权利要求6所述的生产设备,其特征在于:所述升降传输机构还包括第三变距模组,所述第三变距模组连接于所述第二升降模组且沿所述第二升降模组移动,所述第一夹持件分设于所述第三变距模组两端且沿所述第三变距模组相对靠近/远离。

9.根据权利要求6所述的生产设备,其特征在于:所述承接机构包括第四变距模组以及至少两条回流传输链,所述回流传输链的传输方向与所述第二传输链的传输方向相反,所述回流传输链连接于所述第四变距模组且沿所述第四变距模组相对靠近/远离。

10.根据权利要求6所述的生产设备,其特征在于:所述堆垛机构还包括第五变距模组,所述第二夹持件连接于所述第五变距模组两端且沿所述第五变距模组相对靠近/远离。

技术总结

本发明提供了一种料盒上料堆垛回收方法,其包括如下步骤:S1、将装载有物料的料盒放置于物料取放端,使其沿产线移动运输;S2、当物料移动至取料工位时,料盒暂停移动并开始取料;S3、取料结束后空料盒继续沿产线移动至堆垛工位进行堆垛,具体为:S31、当第一空料盒等待进入堆垛工位时,其上一个进入堆垛工位的空料盒升起,以预留出供第一空料盒进入堆垛工位的避让空间;S32、当第一空料盒进入堆垛工位后,被升起的空料盒下降并堆叠在第一空料盒上,完成一次堆垛过程;S4、空料盒堆垛至预定数量后共同沿产线运输至物料取放端,完成空料盒回收。

技术研发人员:请求不公布姓名,请求不公布姓名,请求不公布姓名

受保护的技术使用者:江苏烽禾升智能科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!