一种基于特斯拉阀结构的自降尘导料槽的制作方法

发明涉及输送机,尤其是涉及一种基于特斯拉阀结构的无动力自降尘导料槽。

背景技术:

1、公知的,带式输送设备是现在工业不可或缺的物料转运输送设备;随着对设备的环保性能要求越来越高,导料槽作为输送机上重要的扬尘点之一,降低此处的扬尘成为输送机行业一个重要的研究课题。

2、为此,已经有涡流式降尘,可以参见申请公开号为cn110775662a的专利文献。

3、但是,其涡流成型附件为防尘帘10,其工作原理为:当气流风碰到防尘帘10后,向上卷起形成涡流,气流风会改变方向形成涡流,如果气流风绝大部分气流风会向上转向、形成涡流,降尘效果还好。但是,也有相当一部分会气流风会向下转向、吹在物料上,反而更容易扬尘。而且,气流风向下转向与向上转向的概率各一半。

4、总的来说,该文献的降尘效果不太好,所以,其需要设置多层密封来防止粉尘扩散。

技术实现思路

1、本发明要解决的技术问题:如何设计出一种无动力自降尘导料槽,降尘效果较好。

2、本发明的技术方案具体为:

3、一种无动力自降尘导料槽,包括下方开口的导料槽,导料槽的上壁为导料槽盖板,导料槽盖板的进料端设有进料口,导料槽内部设有涡流件,涡流件固定在导料槽盖板的下表面,其下方为物料通道,涡流件包括一个入口分流板、与两排平行的涡流组件,涡流组件按照导料槽的轴向布置,且该两排涡流组件交错布置;每排涡流组件包括多个涡流单元,每个涡流单元包括一个侧挡板与一个弧形挡板,侧挡板固定在导料槽的边缘,弧形挡板的凸面面对导料槽的出料方向,弧形挡板的一段向导料槽的边缘延伸形成中间挡板,中间挡板与侧挡板平行,且二者之间为第一分流通道,中间挡板的另外一侧为第二分流通道,弧形挡板的后方为涡流区。

4、入口分流板的迎风面为光滑曲面。

5、入口分流板的背风面设有一个凹面。

6、侧挡板与导料槽的夹角为°。

7、涡流区所在的上壁设有排气管,排气管使导料槽内外能够连通,其上下设置且其轴线通过弧形挡板的圆心,排气管上设有两个滤芯,滤芯包括多层过滤棉。

8、防尘帘为可产生静电吸附效果橡胶条。

9、涡流件的后方设有多个防尘帘,防尘帘固定在导料槽盖板上。

10、相对于现有技术,本发明的技术效果为,本发明设有水平涡流区,避免气流风会向下转向吹在物料上,不容易扬尘,降尘效果较好。

技术特征:

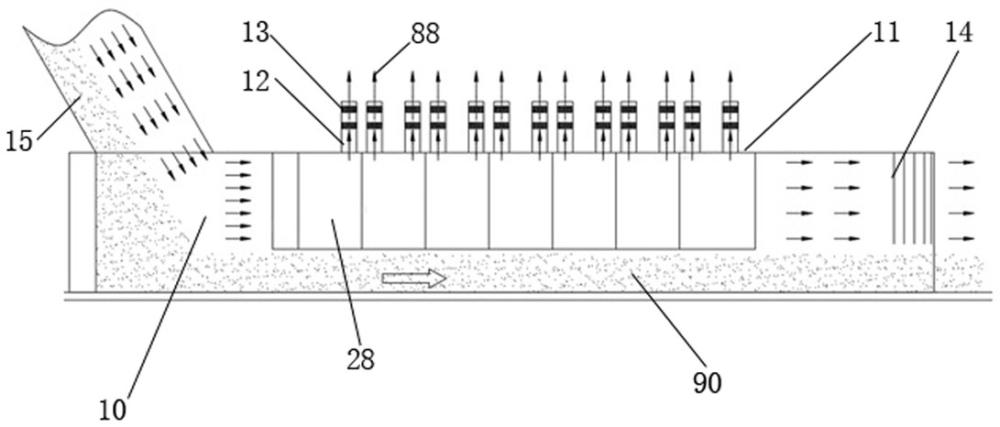

1.一种无动力自降尘导料槽,包括下方开口的导料槽(10),导料槽(10)的上壁为导料槽盖板(11),导料槽盖板(11)的进料端设有进料口(15),导料槽(10)内部设有涡流件(28),涡流件(28)固定在导料槽盖板(11)的下表面,其下方为物料通道,其特征在于:

2.如权利要求1所述的无动力自降尘导料槽,其特征在于:入口分流板(20)的迎风面(201)为光滑曲面。

3.如权利要求2所述的无动力自降尘导料槽,其特征在于:入口分流板(20)的背风面设有一个凹面(202)。

4.如权利要求3所述的无动力自降尘导料槽,其特征在于:侧挡板(21)与导料槽(10)的夹角为(30)°。

5.如权利要求4所述的无动力自降尘导料槽,其特征在于:涡流区(26)所在的上壁(11)设有排气管(12),排气管(12)使导料槽(10)内外能够连通,其上下设置且其轴线通过弧形挡板(22)的圆心,排气管(12)上设有两个滤芯(13),滤芯(13)包括多层过滤棉。

6.如权利要求5所述的无动力自降尘导料槽,其特征在于:防尘帘(14)为可产生静电吸附效果橡胶条。

7.如权利要求6所述的无动力自降尘导料槽,其特征在于:涡流件(28)的后方设有多个防尘帘(14),防尘帘(14)固定在导料槽盖板(11)上。

技术总结

一种无动力自降尘导料槽,包括下方开口的导料槽,导料槽的上壁为导料槽盖板,导料槽盖板的进料端设有进料口,导料槽内部设有涡流件,涡流件固定在导料槽盖板的下表面,其下方为物料通道,涡流件包括一个入口分流板、与两排平行的涡流组件,涡流组件按照导料槽的轴向布置,且该两排涡流组件交错布置。相对于现有技术,本发明的技术效果为,本发明设有水平涡流区,避免气流风会向下转向吹在物料上,不容易扬尘,降尘效果较好。

技术研发人员:崔鹏,鲁洪松,侯文晟,谷光辉,刘锐,宋自涛,申守奇

受保护的技术使用者:河南卫华重型机械股份有限公司

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!