一种全自动高速双块热收缩肥皂包装机的制作方法

本发明涉及肥皂包装,更具体地说,它涉及一种全自动高速双块热收缩肥皂包装机。

背景技术:

1、包装是肥皂生产最后的工序,由于市场销售要求双块联包,要求在叠包时整齐一致,才能避免后续的包装存在漏袋的问题。

2、目前行业主要技术是采用枕式包装机形式设备,人工在每个工位上把两块肥皂整理整齐后再放入枕式包装机的传送带上,经制袋、封口、切断后进入热收缩炉热收缩后装箱包装。此工艺劳动强度大,每条线需要10个工人操作,每分钟最多可以包装80包,无法实现自动化连续操作,从而存在包装效率低的问题;此外,这种包装方式人工成本高,且另外由于肥皂在包装时表面较软,从而经人工的堆叠操作方式存在对肥皂表面损伤的问题。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种全自动高速双块热收缩肥皂包装机,旨在解决上述技术问题。

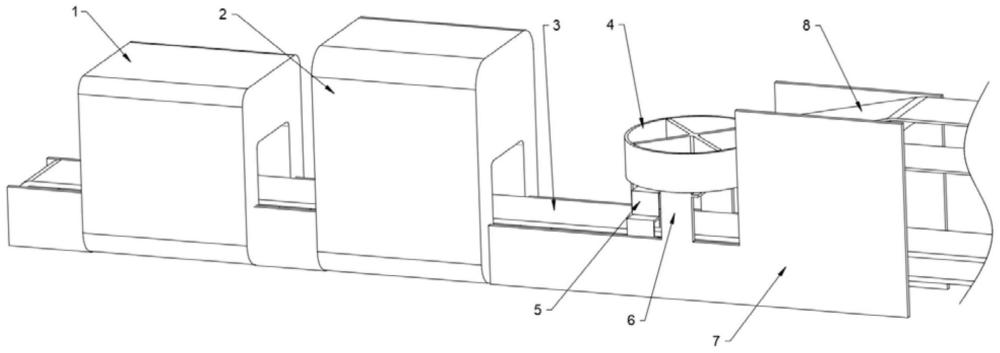

2、为实现上述目的,本发明提供了如下技术方案:一种全自动高速双块热收缩肥皂包装机,全自动高速双块热收缩肥皂包装机包括输送机构、堆叠机构、包装机和热熔收缩机;

3、所述输送机构包括第一输送带和第二输送带,所述第一输送带穿过依次设置的堆叠机构、包装机和热熔收缩机,所述第一输送带输送面上间隔设有第二输送带,所述第二输送带位于堆叠机构远离包装机的一端,所述第一输送带和第二输送带分别安装在支架上,所述第一输送带和第二输送带用于分别输送肥皂;

4、所述堆叠机构用于将第二输送带输送面和第一输送带上的肥皂堆叠,所述堆叠机构包括暂存盘、第一转轴、拨板、挡板和第二转轴,所述暂存盘用于承接第二输送带输送的肥皂,所述暂存盘安装在支撑板上,所述支撑板通过连接架安装在支架上,暂存盘中转动连接有第一转轴,所述第一转轴上沿圆周方向安装有多个拨板,多个所述拨板将暂存盘内分隔成多个暂存区,所述暂存区用于放置单个肥皂,所述拨板用于拨动肥皂,所述暂存盘上还开设有下料通道,所述第一输送带正对下料通道的位置为堆叠位置;所述下料通道远离第二输送带的一侧设有挡板,所述挡板的一端通过第二转轴与暂存盘转动连接,所述挡板的另一端与第一输送带间隔设置,且挡板与第一输送带的距离小于肥皂厚度,所述挡板正对第二输送带的一侧设有红外传感器,所述红外传感器用于对肥皂进行监测,当红外传感器监测到第一输送带将肥皂送到堆叠位置时,所述第一转轴转动带动拨板将肥皂拨送到下料通道中,使得暂存区中的肥皂落到位于堆叠位置的肥皂上,实现将第二输送带输送面上的肥皂堆叠到第一输送带输送面上的肥皂的作用;

5、所述包装机用于包装堆叠后的肥皂;

6、所述热熔收缩机用于对装有肥皂的包装袋通过热熔的方式进行收缩封口。

7、作为本发明进一步的方案:所述下料通道的一侧设有用于对肥皂限位的限位组件,所述限位组件包括弧形凸块和弹簧,所述弧形凸块的一端位于暂存区中,所述弧形凸块的另一端插设在暂存盘壳壁开设的滑槽中,且弧形凸块与滑槽滑动连接,所述弧形凸块一端还通过弹簧与滑槽端部连接;当所述第一转轴与弧形凸块间隔设置时,所述弧形凸块位于暂存区中,且弧形凸块用于对肥皂限位;当第一转轴转动至拨板正对弧形凸块时,所述弧形凸块在拨板的作用下滑动到弹簧中。

8、作为本发明进一步的方案:所述堆叠机构还包括限位杆和限位导轨,所述限位导轨安装在支撑板上,且限位导轨中滑动连接有限位杆,所述限位杆的端部正对第一转轴设置,所述第一转轴正对限位杆的壳壁上沿圆周方向间隔开设有多个限位孔,多个所述限位孔的数量与拨板数量相同且一一对应。

9、作为本发明进一步的方案:所述堆叠机构还包括螺纹套,所述螺纹套的一端与限位杆连接,所述螺纹套的另一端套设在第二转轴外围,且螺纹套与第二转轴的螺纹部螺纹连接;当所述第二转轴转动带动挡板摆动至通过位置时,所述挡板远离第二转轴端部与第一输送带之间的距离大于堆叠肥皂的厚度,且所述限位杆朝第一转轴的方向滑动至插设到限位孔中。

10、作为本发明进一步的方案:所述限位杆设有两个,且两个限位杆对称设置在第一转轴两侧,每个限位杆分别与不同的螺纹套连接,两个螺纹套套设在第二转轴端部的螺纹部外围,第二转轴两端的螺纹部旋向相反。

11、作为本发明进一步的方案:所述全自动高速双块热收缩肥皂包装机还包括定位机构,所述定位机构位于堆叠位置,定位机构包括两个间隔设置的定位板,两个所述定位板分别位于堆叠位置两侧,每个所述定位板分别通过连接滑块与夹持导轨滑动连接,所述夹持导轨安装在支架上,两个定位板同步反向运动设置。

12、作为本发明进一步的方案:两个所述定位板分别通过夹持连接板与不同的螺纹套连接。

13、作为本发明进一步的方案:所述第二输送带的两端分别套设在第一带轮和第二带轮外围,所述第一带轮与第二带轮具有高度差,且第一带轮位于暂存盘与第二带轮之间。

14、与现有技术相比,本发明具备以下有益效果:

15、本发明通过设置堆叠机构,从而能够通过第二输送带输送单个的肥皂到不同的暂存区中,然后在红外传感器检测到第一输送带将其中一个肥皂送到堆叠位置上时,堆叠位置的肥皂的一端通过挡板进行定位,第一转轴转动使得拨板将肥皂拨下料通道中,肥皂在自身重力作用下落到第一输送带上的肥皂上,实现将第二输送带输送面和第一输送带输送面上的肥皂进行堆叠的作用,解决了现有技术中,采用人工堆叠的方式,存在人工成本高,且容易对肥皂表面造成损伤的问题。

技术特征:

1.一种全自动高速双块热收缩肥皂包装机,其特征在于,全自动高速双块热收缩肥皂包装机包括输送机构、堆叠机构(4)、包装机(2)和热熔收缩机(1);

2.根据权利要求1所述的一种全自动高速双块热收缩肥皂包装机,其特征在于,所述下料通道(45)的一侧设有用于对肥皂限位的限位组件,所述限位组件包括弧形凸块(44)和弹簧(48),所述弧形凸块(44)的一端位于暂存区(46)中,所述弧形凸块(44)的另一端插设在暂存盘(41)壳壁开设的滑槽(49)中,且弧形凸块(44)与滑槽(49)滑动连接,所述弧形凸块(44)一端还通过弹簧(48)与滑槽(49)端部连接;当所述第一转轴(43)与弧形凸块(44)间隔设置时,所述弧形凸块(44)位于暂存区(46)中,且弧形凸块(44)用于对肥皂限位;当第一转轴(43)转动至拨板(42)正对弧形凸块(44)时,所述弧形凸块(44)在拨板(42)的作用下滑动到弹簧(48)中。

3.根据权利要求1所述的一种全自动高速双块热收缩肥皂包装机,其特征在于,所述堆叠机构(4)还包括限位杆(20)和限位导轨(19),所述限位导轨(19)安装在支撑板(13)上,且限位导轨(19)中滑动连接有限位杆(20),所述限位杆(20)的端部正对第一转轴(43)设置,所述第一转轴(43)正对限位杆(20)的壳壁上沿圆周方向间隔开设有多个限位孔(47),多个所述限位孔(47)的数量与拨板(42)数量相同且一一对应。

4.根据权利要求3所述的一种全自动高速双块热收缩肥皂包装机,其特征在于,所述堆叠机构(4)还包括螺纹套(17),所述螺纹套(17)的一端与限位杆(20)连接,所述螺纹套(17)的另一端套设在第二转轴(16)外围,且螺纹套(17)与第二转轴(16)的螺纹部螺纹连接;当所述第二转轴(16)转动带动挡板(10)摆动至通过位置时,所述挡板(10)远离第二转轴(16)端部与第一输送带(3)之间的距离大于堆叠肥皂的厚度,且所述限位杆(20)朝第一转轴(43)的方向滑动至插设到限位孔(47)中。

5.根据权利要求4所述的一种全自动高速双块热收缩肥皂包装机,其特征在于,所述限位杆(20)设有两个,且两个限位杆(20)对称设置在第一转轴(43)两侧,每个限位杆(20)分别与不同的螺纹套(17)连接,两个螺纹套(17)套设在第二转轴(16)端部的螺纹部外围,第二转轴(16)两端的螺纹部旋向相反。

6.根据权利要求5所述的一种全自动高速双块热收缩肥皂包装机,其特征在于,所述全自动高速双块热收缩肥皂包装机还包括定位机构,所述定位机构位于堆叠位置,定位机构包括两个间隔设置的定位板(5),两个所述定位板(5)分别位于堆叠位置两侧,每个所述定位板(5)分别通过连接滑块(11)与夹持导轨(12)滑动连接,所述夹持导轨(12)安装在支架(7)上,两个定位板(5)同步反向运动设置。

7.根据权利要求6所述的一种全自动高速双块热收缩肥皂包装机,其特征在于,两个所述定位板(5)分别通过夹持连接板(18)与不同的螺纹套(17)连接。

8.根据权利要求1所述的一种全自动高速双块热收缩肥皂包装机,其特征在于,所述第二输送带(8)的两端分别套设在第一带轮(14)和第二带轮(15)外围,所述第一带轮(14)与第二带轮(15)具有高度差,且第一带轮(14)位于暂存盘(41)与第二带轮(15)之间。

技术总结

本发明公开了一种全自动高速双块热收缩肥皂包装机,涉及肥皂包装技术领域,其技术方案要点是一种全自动高速双块热收缩肥皂包装机,包括输送机构、堆叠机构、包装机和热熔收缩机;本发明通过设置堆叠机构,从而能够通过第二输送带输送单个的肥皂到不同的暂存区中,然后在红外传感器检测到第一输送带将其中一个肥皂送到堆叠位置上时,堆叠位置的肥皂的一端通过挡板进行定位,第一转轴转动使得拨板将肥皂拨下料通道中,肥皂在自身重力作用下落到第一输送带上的肥皂上,实现将第二输送带输送面和第一输送带输送面上的肥皂进行堆叠的作用,解决了现有技术中,采用人工堆叠的方式,存在人工成本高,且容易对肥皂表面造成损伤的问题。

技术研发人员:梁道美,刘永泽,朱洪良,陈金华,石雪军,钱勇,姜旭,赵建淮,韦可爱,孙明,李春山,张红松

受保护的技术使用者:江苏洁丽莱科技有限公司

技术研发日:

技术公布日:2024/1/25

- 还没有人留言评论。精彩留言会获得点赞!