一种煤样定量打包方法及装置与流程

本发明涉及煤样取样,尤其涉及一种煤样定量打包方法及装置。

背景技术:

1、现有技术在煤粉或煤块入炉前,需要对入炉煤采样,通常会通过采样机采取煤样并进行破碎和混合,随后将采集到的煤样收集在集样瓶内。

2、现有技术的采样机需要采样工作人员将集样桶运输去实验室,对每个集样桶装的煤样进行混合搅拌,再进行缩分或十字分等方式将煤样分装,工作人员劳动强度较大,每次取样和分装后的煤样的重量不固定。

技术实现思路

1、本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本申请的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

2、鉴于上述的需要人工分装和煤样重量不固定的问题,提出了本发明。

3、因此,本发明目的是提供一种煤样定量打包方法及装置。

4、为解决上述技术问题,本发明提供如下技术方案:一种煤样定量打包方法,包括以下步骤,启动驱动电机,控制分料板和收料板同步平行转动,直至料斗放置在电子秤上;记录电子秤读数,将破碎混合后的煤样从上方投入,经过分料板滑落至料斗内;电子秤对料斗进行称重,当重量达到目标时发出信号,停止煤样供料;再次启动驱动电机,控制分料板和收料板反向转动,直至另一侧的料斗接触电子秤;记录电子秤读数并再次投入煤样,煤样经过分料板滑落至另一料斗内;在反向转动过程中,存有煤样的料斗排出煤样进行打包,反复进行上述步骤,多次定量打包煤样。

5、为了解决需要人工分装和煤样重量不固定的问题,本发明还提供一种煤样定量打包装置,包括承载部件,包括壳体组件,设置于所述壳体组件内的电子秤,设置于所述壳体组件上的进料口以及设置于所述壳体组件两侧的出料口;分料部件,包括设置于所述壳体组件内的分料组件,设置于所述分料组件下方的收料组件以及设置于所述分料组件和收料组件之间的控制组件;排料部件,包括设置于所述壳体组件上的排料组件,设置于所述壳体组件内的限位挂钩以及设置于所述收料组件上的引导组件。

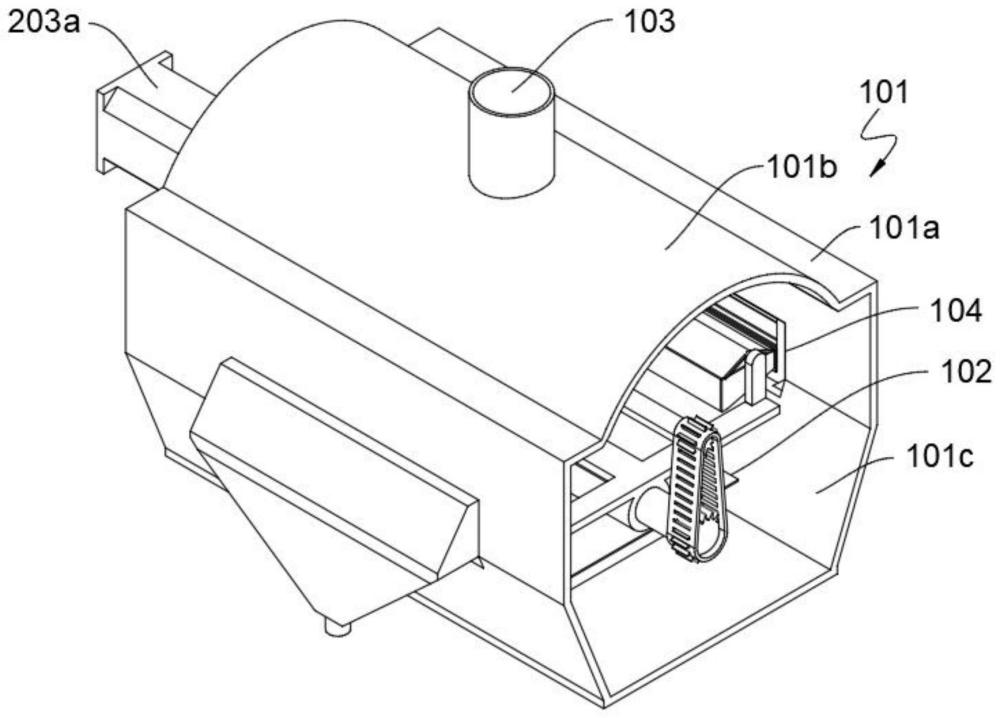

6、作为本发明所述煤样定量打包装置的一种优选方案,其中:所述壳体组件包括安装壳体,设置在所述安装壳体上的弧形腔,设置于所述安装壳体下方的收口斜坡。

7、作为本发明所述煤样定量打包装置的一种优选方案,其中:所述分料组件包括设置于安装壳体上的主动辊,设置于所述主动辊上的分料板;其中,所述分料板包括与主动辊固定连接的主板以及设置于所述主板上的挡料板。

8、作为本发明所述煤样定量打包装置的一种优选方案,其中:所述收料组件包括设置于安装壳体上的从动辊,设置于所述从动辊上的收料板,设置于所述收料板上的收料件。

9、作为本发明所述煤样定量打包装置的一种优选方案,其中:所述收料件包括设置于收料板上的立柱,设置于所述立柱上的吊索以及设置于所述吊索上的料斗;其中,所述料斗为梯形盒体,所述料斗内设有挡料坡,所述挡料坡坡顶开设有卸料口。

10、作为本发明所述煤样定量打包装置的一种优选方案,其中:所述控制组件包括设置于安装壳体外的伺服电机,设置于所述主动辊和从动辊上的传动件以及设置于所述安装壳体内壁的限位挡板;其中,所述伺服电机与主动辊传动连接,所述传动件包括设置于主动辊上的驱动链轮,设置于所述从动辊上的从动链轮以及与驱动链轮和从动链轮相连接的传动链条。

11、作为本发明所述煤样定量打包装置的一种优选方案,其中:所述排料组件包括设置于安装壳体外的排料仓,设置于所述安装壳体内壁的限位挂钩;其中,所述排料仓包括与卸料口相对应的连接口,设置于排料仓顶部的弧形释放空间,设置于排料仓下部的集料腔以及设置于所述集料腔底部的排料口。

12、作为本发明所述煤样定量打包装置的一种优选方案,其中:所述引导组件包括设置于卸料口的引导管,设置于所述引导管上的伸缩件;其中,所述伸缩件包括设置于引导管管口的限位板,设置于所述引导管外壁的套筒以及设置于所述套筒上的限位滑槽。

13、作为本发明所述煤样定量打包装置的一种优选方案,其中:所述限位挂钩与料斗相适配,所述限位挂钩设置于料斗移动路径上,所述料斗重心位于挡料坡底部,所述伸缩件与弧形释放空间相适配。

14、本发明的有益效果:本发明通过设置分料部件和排料部件,在使用时通过伺服电机控制分料组件左倾或右倾,传动件能够带动收料组件与分料组件始终保持平行,本装置加装在采样机的排料下方后,能够直接将破碎和混合后的煤样输送到分料组件上,在供料之前先将料斗移动至电子秤上,读出此时料斗重量,随后煤样顺分料组件滑落到收料组件的料斗内,电子秤保持称重,直至达到预定重量,此时采样机排料处关闭,即可获得一份预定重量的煤样;

15、本发明通过设置排料组件和引导组件,在第一份煤样获得后,通过控制组件控制分料组件和收料组件反向旋转,直至分料组件另一端的料斗落在电子秤上,在此过程中,料斗上升途中被限位挂钩勾住,由于料斗与立柱之间是通过吊索进行软连接,此时料斗开始倾斜,使煤样能够顺挡料坡滑落在卸料口,随着料斗继续倾斜,引导管上的伸缩件在重力作用下伸出,从而保证能够插入排料仓内,此时料斗排出的煤样能够顺引导管和伸缩件倒入排料仓内,再从排料仓的排料口排出收集。

技术特征:

1.一种煤样定量打包方法,其特征在于:包括以下步骤,

2.一种煤样定量打包装置,用于权利要求1所述的一种煤样定量打包方法,其特征在于:包括,

3.如权利要求2所述的煤样定量打包装置,其特征在于:所述壳体组件(101)包括安装壳体(101a),设置在所述安装壳体(101a)上的弧形腔(101b),设置于所述安装壳体(101a)下方的收口斜坡(101c)。

4.如权利要求3所述的煤样定量打包装置,其特征在于:所述分料组件(201)包括设置于安装壳体(101a)上的主动辊(201a),设置于所述主动辊(201a)上的分料板(201b);

5.如权利要求4所述的煤样定量打包装置,其特征在于:所述收料组件(202)包括设置于安装壳体(101a)上的从动辊(202a),设置于所述从动辊(202a)上的收料板(202b),设置于所述收料板(202b)上的收料件(202c)。

6.如权利要求5所述的煤样定量打包装置,其特征在于:所述收料件(202c)包括设置于收料板(202b)上的立柱(202c-1),设置于所述立柱(202c-1)上的吊索(202c-2)以及设置于所述吊索(202c-2)上的料斗(202c-3);

7.如权利要求6所述的煤样定量打包装置,其特征在于:所述控制组件(203)包括设置于安装壳体(101a)外的伺服电机(203a),设置于所述主动辊(201a)和从动辊(202a)上的传动件(203b)以及设置于所述安装壳体(101a)内壁的限位挡板(203c);

8.如权利要求7所述的煤样定量打包装置,其特征在于:所述排料组件(301)包括设置于安装壳体(101a)外的排料仓(301a),设置于所述安装壳体(101a)内壁的限位挂钩(301b);

9.如权利要求8所述的煤样定量打包装置,其特征在于:所述引导组件(302)包括设置于卸料口(202c-3b)的引导管(302a),设置于所述引导管(302a)上的伸缩件(302b);

10.如权利要求9所述的煤样定量打包装置,其特征在于:所述限位挂钩(301b)与料斗(202c-3)相适配,所述限位挂钩(301b)设置于料斗(202c-3)移动路径上,所述料斗(202c-3)重心位于挡料坡(202c-3a)底部,所述伸缩件(302b)与弧形释放空间(301a-2)相适配。

技术总结

本发明涉及煤样取样技术领域,尤其是一种煤样定量打包方法及装置,包括承载部件,包括壳体组件,设置于壳体组件内的电子秤,设置于壳体组件上的进料口以及设置于壳体组件两侧的出料口;分料部件,包括设置于壳体组件内的分料组件,设置于分料组件下方的收料组件以及设置于分料组件和收料组件之间的控制组件。本发明通过设置分料部件和排料部件,本装置加装在采样机的排料下方后,能够直接将破碎和混合后的煤样输送到分料组件上,在供料之前先将料斗移动至电子秤上,读出此时料斗重量,随后煤样顺分料组件滑落到收料组件的料斗内,电子秤保持称重,直至达到预定重量,此时采样机排料处关闭,即可获得一份预定重量的煤样。

技术研发人员:崔浩,刘伟伟,高英伟,金延斌,盖明东,刘明君,魏浩文,关永正,孙靖武,芦淼,陆路,林鹏飞,于鹏

受保护的技术使用者:华能营口热电有限责任公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!