一种大丝束碳纤维原丝防加捻收卷装置设计方法与流程

本发明涉及碳纤维生产,具体涉及一种大丝束碳纤维原丝防加捻收卷装置设计方法。

背景技术:

1、现有的原丝收卷装置由可分离的原丝卷绕轴及收卷筒组件1、纱线张力控制部件、压辊2和收卷导向轮3等部件组成。对原丝进行导向的收卷导向轮3固定设置在卷绕轴及收卷筒组件1顶部,原丝会逐层且往复缠绕在卷绕轴及收卷筒组件1上,收卷完成后的收卷筒和卷绕轴分离而下料。

2、从收卷开始到结束的过程中,收卷筒的收卷半径会发生如图1中所示的变化,使得原丝与水平方向之间的夹角从α1变化到α2,从而呈现图1中所示的第一状态原丝束4和第二状态原丝束5。当同一台设备上并列设置两组及以上卷绕轴及收卷筒组件1和收卷导向轮3,而对原丝进行收卷时,每组均会产生与α1和α2对应的角度变化,如图2中所示的从α3变化到α4,从而呈现第三状态原丝束6和第四状态原丝束7。针对图2中的情况,该设备上原丝的角度会在持续工作的过程中,与水平方向间发生从α1~α2,以及α3~α4的角度变化。

3、在上述设备中,针对原丝在垂直于卷绕轴轴线方向上的往复导向,会设置u型的导纱头8,原丝伸入导纱头8的u型槽口内,在导纱头8沿卷绕轴轴线方向的往复运动过程中,通过平行的两侧壁与原丝贴合的方式对原丝施加压力,从而防止原丝的加捻,并在收卷的过程中通过压辊2的挤压完成平整的收卷。

4、上述过程如图3所示,分别包括导纱头8运动至行程两侧的(a)位置和(c)位置,以及运动至不改变原丝方向的某中间(b)位置;另外,还包括导纱头8从(a)位置和(c)位置回程的瞬间,由于原纱所存在的惯性,无法伴随导纱头8同步回程,从而在瞬间与导纱头8之间产生间隙的(d)位置和(e)位置;在上述过程中,原丝在(b)位置、(d)位置和(e)位置由于可能并不与导纱头8之间产生挤压力而悬空,因此存在加捻的风险。

5、在实际的生产中,小丝束丝(如6k、12k)碳纤维原丝收卷的加捻对后道碳化工艺影响甚小,因此上述设备是适用的,而大丝束丝(如50k)碳纤维原丝收卷的加捻对后道碳化工艺影响很大,所以大丝束丝碳纤维原丝收卷不允许加捻,因此基于上述设备如何进行改进设计,从而适应大丝束碳纤维原丝的防加捻收卷,是当前需要解决的技术问题。

技术实现思路

1、本发明中提供了一种大丝束碳纤维原丝防加捻收卷装置设计方法,从而有效解决背景技术中所指出的问题。

2、为了达到上述目的,本发明所采用的技术方案是:

3、一种大丝束碳纤维原丝防加捻收卷装置设计方法,对包括设置一组及以上收卷导向轮、卷绕轴、压辊和导纱头的设备进行优化设计;所述收卷导向轮、卷绕轴和压辊的轴线平行且相对固定设置,原丝经一组中的所述收卷导向轮而导向至固定套设于所述卷绕轴上的收卷筒和压辊之间,被所述收卷筒收卷;所述导纱头设置在对应的所述收卷导向轮与所述压辊之间,通过u型槽口对所述原丝进行收卷,且通过u型槽口的两平行侧壁对所述原丝施力而带动所述原丝沿所述轴线的方向往复运动,所述u型槽口相连的槽底及两侧壁为平滑的曲面;

4、包括:

5、确定三轴坐标系,三轴分别对应所述轴线方向、竖直方向和水平方向;

6、沿所述轴线方向进行投影,在投影平面内确定所述原丝自各所述收卷导向轮引出并被收卷至对应的最大卷径的收卷筒时的原丝轨迹;

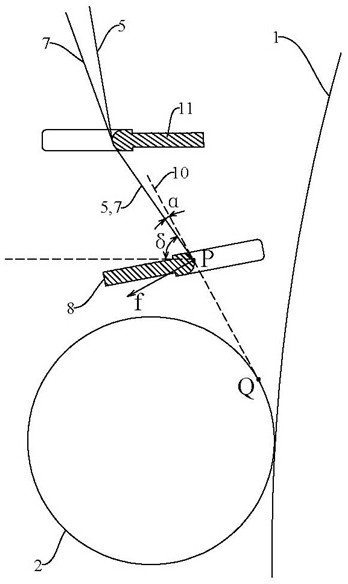

7、在相同投影方向上确定基准线,所述基准线与所述u型槽口的槽底部分曲面和所述压辊相切;

8、在每片导纱头相对于压辊的另一侧,改变所述原丝轨迹,以使得所述原丝轨迹在所述基准线远离所述收卷筒的一侧到达所述导纱头,且与所述导纱头的槽底贴合。

9、进一步地,在每片导纱头相对于压辊的另一侧设置集纱结构,所述集纱结构用于改变所述原丝轨迹,以使得所述原丝位于所述集纱结构与所述导纱头之间部分轨迹,均在所述基准线远离所述收卷筒的一侧。

10、进一步地,所述集纱结构采用所述导纱头的结构,与所述导纱头固定连接。

11、进一步地,所述集纱结构为围绕设定转轴转动的滚轮,所述设定转轴与所述导纱头固定连接,或者与所述压辊固定连接。

12、进一步地,改变所述收卷导向轮的位置,改变所述原丝轨迹,以使得所述原丝轨迹在所述基准线远离所述收卷筒的一侧到达所述导纱头。

13、进一步地,还包括根据原丝对导纱头压力的大小,对到达所述导纱头的原丝轨迹与水平线之间的夹角进行选择。

14、进一步地,根据所述原丝对导纱头压力的大小,对到达所述导纱头的原丝轨迹与水平线之间的夹角进行选择,包括:

15、设定到达所述导纱头的原丝轨迹与水平线之间的夹角为δ、到达所述导纱头的原丝轨迹与所述基准线之间的夹角为α, 所述原丝对导纱头压力为f;

16、根据设备情况,计算所述基准线与水平线之间的夹角β;

17、根据实际的原丝张力f,以及α、δ和β之间的关系,确定所述原丝对导纱头压力f的计算公式为:

18、α+δ=β

19、

20、选择不同的夹角δ值,且计算对应的原丝对导纱头压力f值;

21、对各所述原丝对导纱头压力f进行比较及选择,且根据选择结果确定最终的夹角δ。

22、进一步地,针对不同组的收卷导向轮、卷绕轴、压辊和导纱头,针对到达所述导纱头的原丝轨迹,选择相同的与水平线之间的夹角。

23、进一步地,针对不同组的收卷导向轮、卷绕轴、压辊和导纱头,针对到达所述导纱头的原丝轨迹,选择不同的与水平线之间的夹角。

24、进一步地,还包括对所述导纱头进行优化:

25、将平行的两侧壁调整为敞口状,且端部与所述槽底的连接位置相切。

26、通过本发明的技术方案,可实现以下技术效果:

27、本发明中,使得原丝无论被哪一组收卷导向轮、卷绕轴、压辊和导纱头进行收卷时,均可使得原丝在到达导纱头时与导纱头贴合受力,有效规避悬空的风险,从而可保证原丝在收卷过程中因始终受力而避免加捻情况的产生。

技术特征:

1.一种大丝束碳纤维原丝防加捻收卷装置设计方法,对包括设置一组及以上收卷导向轮、卷绕轴、压辊和导纱头的设备进行优化设计;所述收卷导向轮、卷绕轴和压辊的轴线平行且相对固定设置,原丝经一组中的所述收卷导向轮而导向至固定套设于所述卷绕轴上的收卷筒和压辊之间,被所述收卷筒收卷;所述导纱头设置在对应的所述收卷导向轮与所述压辊之间,通过u型槽口对所述原丝进行收卷,且通过u型槽口的两平行侧壁对所述原丝施力而带动所述原丝沿所述轴线的方向往复运动,所述u型槽口相连的槽底及两侧壁为平滑的曲面;

2.根据权利要求1所述的大丝束碳纤维原丝防加捻收卷装置设计方法,其特征在于,在每片导纱头相对于压辊的另一侧设置集纱结构,所述集纱结构用于改变所述原丝轨迹,以使得所述原丝位于所述集纱结构与所述导纱头之间部分轨迹,均在所述基准线远离所述收卷筒的一侧。

3.根据权利要求2所述的大丝束碳纤维原丝防加捻收卷装置设计方法,其特征在于,所述集纱结构采用所述导纱头的结构,与所述导纱头固定连接。

4.根据权利要求2所述的大丝束碳纤维原丝防加捻收卷装置设计方法,其特征在于,所述集纱结构为围绕设定转轴转动的滚轮,所述设定转轴与所述导纱头固定连接,或者与所述压辊固定连接。

5.根据权利要求1所述的大丝束碳纤维原丝防加捻收卷装置设计方法,其特征在于,改变所述收卷导向轮的位置,改变所述原丝轨迹,以使得所述原丝轨迹在所述基准线远离所述收卷筒的一侧到达所述导纱头。

6.根据权利要求2或5所述的大丝束碳纤维原丝防加捻收卷装置设计方法,其特征在于,还包括根据原丝对导纱头压力的大小,对到达所述导纱头的原丝轨迹与水平线之间的夹角进行选择。

7.根据权利要求6所述的大丝束碳纤维原丝防加捻收卷装置设计方法,其特征在于,根据所述原丝对导纱头压力的大小,对到达所述导纱头的原丝轨迹与水平线之间的夹角进行选择,包括:

8.根据权利要求7所述的大丝束碳纤维原丝防加捻收卷装置设计方法,其特征在于,针对不同组的收卷导向轮、卷绕轴、压辊和导纱头,针对到达所述导纱头的原丝轨迹,选择相同的与水平线之间的夹角。

9.根据权利要求7所述大丝束碳纤维原丝防加捻收卷装置设计方法,其特征在于,针对不同组的收卷导向轮、卷绕轴、压辊和导纱头,针对到达所述导纱头的原丝轨迹,选择不同的与水平线之间的夹角。

10.根据权利要求1所述的大丝束碳纤维原丝防加捻收卷装置设计方法,其特征在于,还包括对所述导纱头进行优化:

技术总结

本发明涉及碳纤维生产技术领域,具体涉及一种大丝束碳纤维原丝防加捻收卷装置设计方法,包括:确定三轴坐标系;沿轴线方向进行投影,在投影平面内确定原丝自各收卷导向轮引出并被收卷至对应的最大卷径的收卷筒时的轨迹;在相同投影方向上确定基准线,基准线与U型槽口的槽底部分曲面和压辊相切;在每片导纱头相对于压辊的另一侧,改变原丝轨迹,以使得原丝轨迹在基准线远离收卷筒的一侧到达导纱头,且与导纱头的槽底贴合。本发明中通过此种方式,使得原丝在到达导纱头时,与导纱头贴合受力,有效规避悬空的风险,从而可保证原丝在收卷过程中因始终受力而避免加捻情况的产生。

技术研发人员:谈源,蒋国中,陈雪俊,蒋驭城,刘心淳

受保护的技术使用者:常州市新创智能科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!