双机协同袋装物料装车控制方法与流程

本发明属于装车,具体涉及一种双机协同袋装物料装车控制方法。

背景技术:

1、袋装物料作为大宗货物(粮食、化肥、水泥等)常见的物流形态,其物流发运环节的装车作业一直是各大企业关注的焦点和难点。长期以来,多采用人工作业方式完成袋装货物的装车任务,劳动强度大、效率较低,并且装车效果不稳定,受装车工人的经验影响较大。

2、近年来,多家企业推出自动化的装车系统,一定程度上提高了装车作业的效率和质量。

3、在长车装车业务中,为了提供效率,可能同时使用两个装车机器人装车。但是,在自动化装车系统中,两个装车机器人会相互干涉,反而降低装载效率。

技术实现思路

1、本发明要解决的技术问题为:如何设计出一种双机协同袋装物料装车控制方法,避免两个装车机器人会相互干涉。

2、具体方案如下:

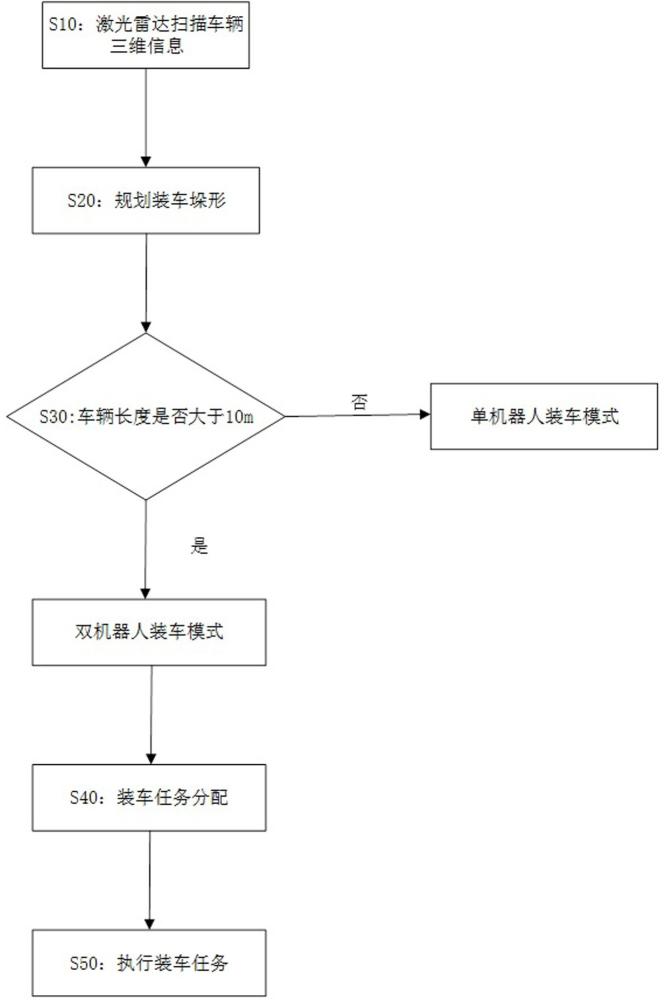

3、一种双机协同袋装物料装车控制方法,当车厢长度大于10米时,使用两台装车机器人:装车机器人a、装车机器人b,两台装车机器人均电连接控制器,包括如下步骤:

4、s10、扫描:根据激光雷达扫描系统对取待装车辆的车内空间的扫描,获取待装车辆尺寸、坐标信息;

5、s20、计算:启动垛形规划系统,根据s1步骤的数据,计算出装车垛形以及每袋货物在车厢中的坐标信息;

6、s30、:确定:根据s1步骤的数据,确认车厢长度大于10米,确定进入两台装车机器人协同作业模式;

7、s40、任务分配:根据s2步骤的装车垛形数据,以装车垛形中心线将其分割为左右两区,装车机器人a装左区,装车机器人b装右区;

8、s50、进行装车作业:包括步骤s51-s53:

9、s51、同向运行:两台装车机器人采用同向行走模式,即:同时由车头向车尾运行,或同时由车尾向车头运行;

10、s52、掉头:两台装车机器人采用s型运行模式,即:奇数层由车头向车尾方向运行,偶数层由车尾向车头方向运行;

11、s53、因各种因素导致两台机器人完成的速度差异较大时,进入采用逐层下发坐标点数据方式,即每次给装车机器人下发一层待装物料坐标数据,该层执行完成后,再下发下一层坐标数据。

12、s60、在步骤s53中,当一台装车机器人发生故障时,若该装车机器人行走功能正常,则系统在检测到故障后,自动调度该装车机器人离开装载区域,剩余未完成的装车任务全部转为另一台正常运行的装车机器人执行;当系统检测到故障的装车机器人行走功能受影响时,系统主动停机,若故障简单易于处理,则在简单处理后重新启动系统继续执行未完成的任务;若故障较为复杂,则由现场人员将故障装车机器人手动控制行走到安全区域进行处理,剩下的装车任务系统自动分配给未故障的装车机器人执行。

13、有益效果:相对于现有技术,本发明设有通过智能控制,两个装车机器人不会相互干涉,实现了装车机器人的自动化装车。

技术特征:

1.一种双机协同袋装物料装车控制方法,当车厢长度大于10米时,使用两台装车机器人:装车机器人a、装车机器人b,两台装车机器人均电连接控制器,其特征在于:包括如下步骤:

2.根据权利要求1所述的双机协同袋装物料装车控制方法,其特征在于:

技术总结

装车机器人A、装车机器人B,两台装车机器人均电连接控制器,包括如下步骤:S10、扫描:根据激光雷达扫描系统对取待装车辆的车内空间的扫描,获取待装车辆尺寸、坐标信息;S20、计算:启动垛形规划系统,根据S1步骤的数据,计算出装车垛形以及每袋货物在车厢中的坐标信息;S30、确定:根据S1步骤的数据,确认车厢长度大于10米,确定进入两台装车机器人协同作业模式。有益效果:相对于现有技术,本发明设有通过智能控制,两个装车机器人不会相互干涉,实现了装车机器人的自动化装车。

技术研发人员:傅裕,蒋震阳,岳海姣,李玉坤,杜云龙,魏振祥

受保护的技术使用者:清研自动化技术(洛阳)有限公司

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!