成形膜自动接膜机构的制作方法

本发明涉及膜包装设备,具体涉及一种成形膜自动接膜机构。

背景技术:

1、目前,市面上的一类包装机是采用膜料进行成型包装的,其中膜料一般是通过放卷进行供料输送的,在一卷膜料放卷完后,通常需要停机更换新的膜料并将即将放卷完成的膜料进行切断,再将切断后的膜料末端与另一卷新的膜料的起始端进行粘接,这就影响了包装设备整体工作的流畅性和包装效率;另外,市面上也存在一些可以进行两卷膜料不停机自动化粘接的机构,但是其无法保证切断后的膜料在进行粘接是始终位于新膜料的上方,若新膜料位于切断后膜料上方进行粘接后,在其粘接处的顶面就会存在新膜料起始端的凸起部,而膜料在输送过程中,其顶面会与后续的成型模具的上模以及其他的一些零部件发生接触(往往上模是固定的),若其顶面存在新膜料的凸起部,则凸起部就会与上模等发生碰撞,此时就容易导致膜料变形或被扯断,影响生产速度的提高。

技术实现思路

1、鉴于背景技术的不足,本发明所要解决的技术问题是提供一种用于解决上述问题的成形膜自动接膜机构。

2、为此,本发明是采用如下方案来实现的:

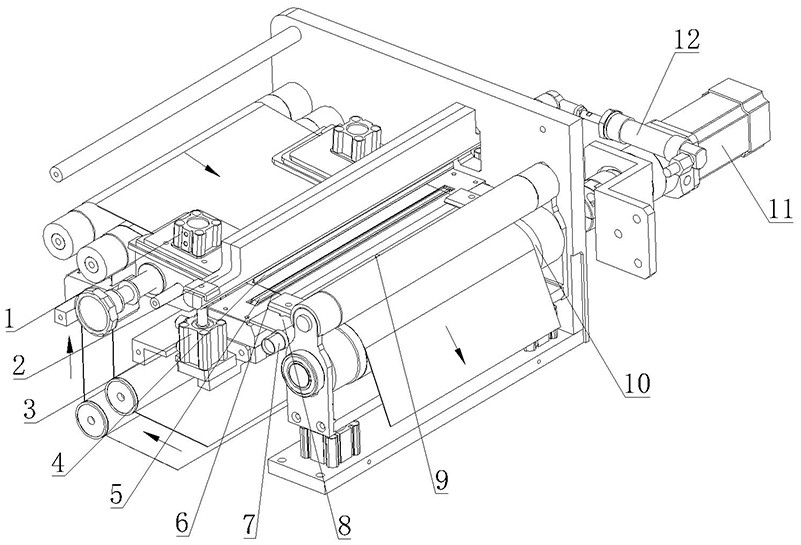

3、成形膜自动接膜机构,其特征在于:包括上膜料通道和下膜料通道,对应上膜料通道设置有上夹紧定位组件,对应下膜料通道设置有下夹紧定位组件,在上下膜料通道的出料侧依次设置有烫接组件和活动板,活动板处设置有感应器;自动接膜前,工作膜料从上膜料通道通过,备用膜料从下膜料通道通过且其头部位于烫接组件处进行等待,下夹紧定位组件对备用膜料进行夹紧定位,当工作膜料快要用完时,所述感应器会检测到工作膜料的末端,此时牵引辊停止牵引动作,所述活动板带动工作膜料的末端向上抬升,抬升后牵引辊作反向牵引动作,使得工作膜料的末端退回至烫接组件处,让工作膜料的末端位于备用膜料头部的上方,然后烫接组件对备用膜料和工作膜料进行烫接;或自动接膜前,工作膜料从下膜料通道通过,备用膜料从上膜料通道通过且其头部位于烫接组件处进行等待,上夹紧定位组件对备用膜料进行夹紧定位,当工作膜料快要用完时,所述感应器会检测到工作膜料的末端,此时牵引辊停止牵引动作,所述活动板带动工作膜料的末端向上抬升,抬升后牵引辊作反向牵引动作,使得工作膜料的末端退回至烫接组件处,让工作膜料的末端位于备用膜料头部的上方,然后烫接组件对备用膜料和工作膜料进行烫接。

4、所述上夹紧定位组件包括第一气缸,所述第一气缸的活塞杆上连接有第一压板,所述第一压板可将经过上膜料通道处的膜料进行压紧定位,所述下夹紧定位组件包括第二气缸,所述第二气缸的活塞杆上连接有第二压板,所述第二压板可将经过下膜料通道处的膜料进行压紧定位。

5、所述烫接组件包括配合设置的下烫接板和上烫接板,所述上烫接板与升降驱动组件连接。

6、所述活动板的一端与转动轴连接,所述转动轴与传动臂的一端连接,所述传动臂的另一端与第三气缸的活塞杆铰接。

7、采用上述技术方案的成型模自动粘接机构以及粘接工艺,其获得的有益效果是:采用活动板以及感应器配合的结构,能够带动即将用完的工作膜料末端进行抬升,进而保证即将用完工作膜料在烫接时能够始终位于另一卷待备用的新膜料的头部的上方,这就使得烫接后的膜料,其烫接处的新膜料的凸起部位于底面,在后续膜料的输送过程中,膜料的底面并不会直接与上模以及其他一些零部件发生直接接触,进而避免了其凸起部发生挤压变形或被扯断的情况,有效提升了膜料烫接后输送的稳定性,保证生产速度。

技术特征:

1.成形膜自动接膜机构,其特征在于:包括上膜料通道(14)和下膜料通道(15),对应上膜料通道(14)设置有上夹紧定位组件,对应下膜料通道(15)设置有下夹紧定位组件,在上下膜料通道(14)的出料侧依次设置有烫接组件和活动板(8),活动板(8)处设置有感应器(9);自动接膜前,工作膜料从上膜料通道(14)通过,备用膜料从下膜料通道(15)通过且其头部位于烫接组件处进行等待,下夹紧定位组件对备用膜料进行夹紧定位,当工作膜料快要用完时,所述感应器(9)会检测到工作膜料的末端,此时牵引辊(10)停止牵引动作,所述活动板(8)带动工作膜料的末端向上抬升,抬升后牵引辊(10)作反向牵引动作,使得工作膜料的末端退回至烫接组件处,让工作膜料的末端位于备用膜料头部的上方,然后烫接组件对备用膜料和工作膜料进行烫接;或自动接膜前,工作膜料从下膜料通道(15)通过,备用膜料从上膜料通道(14)通过且其头部位于烫接组件处进行等待,上夹紧定位组件对备用膜料进行夹紧定位,当工作膜料快要用完时,所述感应器(9)会检测到工作膜料的末端,此时牵引辊(10)停止牵引动作,所述活动板(8)带动工作膜料的末端向上抬升,抬升后牵引辊(10)作反向牵引动作,使得工作膜料的末端退回至烫接组件处,让工作膜料的末端位于备用膜料头部的上方,然后烫接组件对备用膜料和工作膜料进行烫接。

2.根据权利要求1所述的成形膜自动接膜机构,其特征在于所述上夹紧定位组件包括第一气缸(1),所述第一气缸(1)的活塞杆上连接有第一压板,所述第一压板可将经过上膜料通道(14)处的膜料进行压紧定位,所述下夹紧定位组件包括第二气缸(13),所述第二气缸(13)的活塞杆上连接有第二压板,所述第二压板可将经过下膜料通道(15)处的膜料进行压紧定位。

3.根据权利要求1所述的成形膜自动接膜机构,其特征在于所述烫接组件包括配合设置的下烫接板(6)和上烫接板(4),所述上烫接板(4)与升降驱动组件连接。

4.根据权利要求1所述的成形膜自动接膜机构,其特征在于所述活动板(8)的一端与转动轴(7)连接,所述转动轴(7)与传动臂(16)的一端连接,所述传动臂(16)的另一端与第三气缸(12)的活塞杆铰接。

技术总结

本发明公开了成形膜自动粘接机构以及粘接工艺,其特征在于:包括上下设置的第一导向槽和第二导向槽,对应第一、第二导向槽设置有夹紧定位组件,在第一、第二导向槽的出料端依次设置有粘接组件和活动板,对应活动板设置有感应器,当所述感应器检测到切断后膜料的末端牵引至活动板后,所述活动板带动切断的膜料抬升,使得该膜料末端牵引至粘接组件处时位于另一卷等待粘接的膜料起始端的上方。本发明结构简单,设计合理,能够实现新旧膜料的自动化粘接,且旧膜料的末端始终处于新膜料的上方进行粘接,进而保证后续膜料输送过程中粘接处的膜料不会与设备冲撞发生变形或者粘接脱开的情况,确保膜料输送的稳定性。

技术研发人员:李勇军,陈汉冬,木爱星,张加赣,陈伟

受保护的技术使用者:浙江佳德包装机械有限公司

技术研发日:

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!