一种旋挖取料装载机上料装置的制作方法

本技术涉及工程机械,具体是一种用于旋挖取料装载机连续挖掘作业、取料的上料装置。

背景技术:

1、通常情况下,在矿业开采、隧道掘进施工以及大规模的砂石料场对物料转运时,仍主要采用装载机装载作业,挖掘取料时普遍采取用挖斗扒装的方式,扒装效率低下,且不具备连续作业性。为了提升产量,只能增加装载机数量或使用更大规格的装载机,这样就会大量增加操作和维护人员,大幅度加大生产和维护成本。

技术实现思路

1、为克服传统装载机挖掘取料效率低下、使用成本高及无法连续性挖掘取料等不足,本实用新型的发明目的在于提供一种旋挖取料装载机上料装置,以实现装载机的连续不间断旋挖取料并上料。

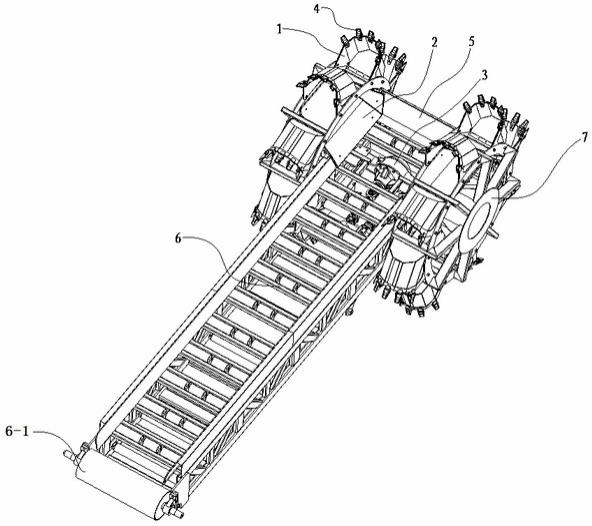

2、为实现上述发明目的,本实用新型输送机构的前端内部设置有驱动车桥;旋挖斗轮用螺丝与驱动车桥连接,旋挖斗轮安装在输送机构的前侧,驱动车桥带动旋挖斗轮旋转;驱动斗轮的外圈安装有挖斗,铲齿与挖斗的外圈焊接在一起;溜槽总成焊接在输送机构的输送架上,且在旋挖斗轮的内部,位于旋转至顶部的挖斗的正下方;旋挖弧形挡料机构固定在输送架的前侧两端,位于旋挖斗轮的内部;输送带挡料装置装在输送架的前端中部,且焊接在输送带涨紧装置上部;输送带涨紧装置中的涨紧主体支架两侧钢板插入输送架两侧的矩形管中。

3、进一步的,所述输送机构采用碳素结构钢矩形管焊接作为主体框架;驱动滚筒、改向滚筒分别通过轴承座安装在输送架的末端、前端,用于支承输送带的托辊安装在输送架的上表面,在输送架两侧前端处装有用于调节输送带松紧度的输送带涨紧装置,输送带涨紧装置和驱动滚筒旁分别设有用于防止输送带跑偏的挡带轮,用于防止物料洒落的挡料侧板安装输送带的两侧;溜槽总成旁的托辊密度大于其它处的托辊密度;输送带涨紧装置的固定座焊接在涨紧主体支架两侧,螺母与固定座焊接在一起,调节螺栓一与螺母螺纹连接;挡带轮设置在涨紧主体支架的下方两侧,固定轴装在涨紧主体支架上,挡带轮套在固定轴上绕轴转动。

4、进一步的,所述输送带挡料装置的挡料板焊接在输送带涨紧装置的前端,位于改向滚筒的上方,挡料板与输送架水平面呈108°夹角。

5、进一步的,所述挖斗通过螺丝连接固定在驱动斗轮的圆形本体框架上,挖斗为多棱形结构,采用铸钢材料制作的铲齿焊接在挖斗的口部;驱动斗轮呈对称安装在输送机构的前端两侧,也可以为单侧布置。

6、进一步的,所述旋挖弧形挡料机构的固定支架与输送机构用螺丝连接固定,弧形挡料板通过调节螺栓二与固定支架连接。

7、进一步的,所述溜槽总成由斜坡结构的溜板与其两侧的挡板焊接而成为溜槽结构,一侧挡板与弧形挡料板无缝对接在一起,溜板的上表面装有可更换的耐磨板。

8、进一步的,所述驱动车桥居中装在输送机构的前端内部,设置于两个旋挖斗轮中间,其驱动系统包括内置于驱动车桥的液压马达、分动箱和传动轴,液压马达的输出轴与分动箱的输入轴之间通过花键连接,分动箱的输出端与传动轴一端通过法兰连接,传动轴另一端与驱动车桥的桥壳之间通过法兰连接,驱动车桥两侧的法兰盘及凸缘定位结构,与旋挖斗轮的圆形本体框架中心通过螺丝连接固定。

9、本实用新型与现有技术相比,旋挖斗轮的驱动和传动系统相对封闭,使得装载机旋挖取料可靠性更高,使用寿命更长;旋挖斗轮的运转经过数级减速,使得装载机拥有更大的挖掘力,旋挖取料效率及效果均得到大幅度提升;旋挖斗轮呈对称布置,使得装载机工作稳定性大大增强,同时工作效率也翻倍。可同时适用于其它工程设备需旋挖取料等场合。

技术特征:

1.一种旋挖取料装载机上料装置,其特征在于:输送机构(6)的前端内部设置有驱动车桥(3);旋挖斗轮(7)用螺丝与驱动车桥(3)连接,旋挖斗轮(7)安装在输送机构(6)的前侧,驱动车桥(3)带动旋挖斗轮(7)旋转;驱动斗轮(7)的外圈安装有挖斗(1),铲齿(4)与挖斗(1)的外圈焊接在一起;溜槽总成(2)焊接在输送机构(6)的输送架(6-4)上,且在旋挖斗轮(7)的内部,位于旋转至顶部的挖斗(1)的正下方;旋挖弧形挡料机构(8)固定在输送架(6-4)的前侧两端,位于旋挖斗轮(7)的内部;输送带挡料装置(5)装在输送架(6-4)的前端中部,且焊接在输送带涨紧装置(9)上部;输送带涨紧装置(9)中的涨紧主体支架(9-6)两侧钢板插入输送架(6-4)两侧的矩形管中。

2.根据权利要求1所述的一种旋挖取料装载机上料装置,其特征在于:所述输送机构(6)采用碳素结构钢矩形管焊接作为主体框架;驱动滚筒(6-1)、改向滚筒(9-1)分别通过轴承座安装在输送架(6-4)的末端、前端,用于支承输送带的托辊(6-2)安装在输送架(6-4)的上表面,在输送架(6-4)两侧前端处装有用于调节输送带松紧度的输送带涨紧装置(9),输送带涨紧装置(9)和驱动滚筒(6-1)旁分别设有用于防止输送带跑偏的挡带轮(9-5),用于防止物料洒落的挡料侧板(6-3)安装输送带的两侧;溜槽总成(2)旁的托辊(6-2)密度大于其它处的托辊(6-2)密度;输送带涨紧装置(9)的固定座(9-3)焊接在涨紧主体支架(9-6)两侧,螺母(9-4)与固定座(9-3)焊接在一起,调节螺栓一(9-2)与螺母(9-4)螺纹连接;挡带轮(9-5)设置在涨紧主体支架(9-6)的下方两侧,固定轴装在涨紧主体支架(9-6)上,挡带轮(9-5)套在固定轴上绕轴转动。

3.根据权利要求1所述的一种旋挖取料装载机上料装置,其特征在于:所述输送带挡料装置(5)的挡料板(5-1)焊接在输送带涨紧装置(9)的前端,位于改向滚筒(9-1)的上方,挡料板(5-1)与输送架(6-4)水平面呈108°夹角。

4.根据权利要求1所述的一种旋挖取料装载机上料装置,其特征在于:所述挖斗(1)通过螺丝连接固定在驱动斗轮(7)的圆形本体框架上,挖斗(1)为多棱形结构,采用铸钢材料制作的铲齿(4)焊接在挖斗(1)的口部;驱动斗轮(7)呈对称安装在输送机构(6)的前端两侧,也可以为单侧布置。

5.根据权利要求1所述的一种旋挖取料装载机上料装置,其特征在于:所述旋挖弧形挡料机构(8)的固定支架(8-3)与输送机构(6)用螺丝连接固定,弧形挡料板(8-1)通过调节螺栓二(8-2)与固定支架(8-3)连接。

6.根据权利要求1所述的一种旋挖取料装载机上料装置,其特征在于:所述溜槽总成(2)由斜坡结构的溜板(2-1)与其两侧的挡板(2-2)焊接而成为溜槽结构,一侧挡板(2-2)与弧形挡料板(8-1)无缝对接在一起,溜板(2-1)的上表面装有可更换的耐磨板。

7.根据权利要求1所述的一种旋挖取料装载机上料装置,其特征在于:所述驱动车桥(3)居中装在输送机构(6)的前端内部,设置于两个旋挖斗轮(7)中间,其驱动系统包括内置于驱动车桥(3)的液压马达(3-1)、分动箱(3-2)和传动轴(3-3),液压马达(3-1)的输出轴与分动箱(3-2)的输入轴之间通过花键连接,分动箱(3-2)的输出端与传动轴(3-3)一端通过法兰连接,传动轴(3-3)另一端与驱动车桥(3)的桥壳之间通过法兰连接,驱动车桥(3)两侧的法兰盘(3-4)及凸缘定位结构,与旋挖斗轮(7)的圆形本体框架中心通过螺丝连接固定。

技术总结

一种旋挖取料装载机上料装置,用于旋挖取料装载机连续挖掘取料。输送机构前端内部设置有驱动车桥;旋挖斗轮与驱动车桥连接,旋挖斗轮装在输送机构前侧;驱动斗轮外圈装有挖斗,铲齿与挖斗外圈焊接在一起;溜槽总成焊接在输送架上,且在旋挖斗轮内部,位于旋转至顶部的挖斗正下方;旋挖弧形挡料机构固定在输送架前侧两端,位于旋挖斗轮内部;输送带挡料装置装在输送架前端中部。本技术旋挖斗轮的驱动和传动系统相对封闭,使得装载机旋挖取料可靠性更高,使用寿命更长;旋挖斗轮的运转经过数级减速,使得装载机拥有更大的挖掘力,旋挖取料效率及效果均得到大幅度提升;旋挖斗轮呈对称布置,使得装载机工作稳定性大大增强,同工作效率也翻倍。

技术研发人员:王华忠,王华良,杨政,王为民,王尚顺

受保护的技术使用者:襄阳忠良工程机械有限责任公司

技术研发日:20230105

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!