一种撕膜装置的制作方法

本技术涉及板材表面剥膜,尤其涉及一种撕膜装置。

背景技术:

1、在以板材为加工原料的生产过程中,例如印制电路板生产时用到的铜板原材料。为了保证铜板在运输过程中表面不被损坏,铜板的表面具有保护作用的保护膜。在对铜板进行加工前,需要将铜板表面的保护膜剥除。

2、现有技术中,通常先利用搓膜机构将铜板边缘的保护膜搓起,使得铜板边缘的保护膜与铜板分离,再利用吹气件将剩余的保护膜吹至与铜板分离。但是现有技术中的搓膜机构使用的搓轮结构以及吹气管道设置不太合理,搓轮容易晃动,搓轮下压容易出现搓轮压痕印不均匀的问题。

技术实现思路

1、为了解决上述技术问题,本实用新型的目的在于提供一种撕膜装置,用于减少搓轮压痕不均匀的问题。

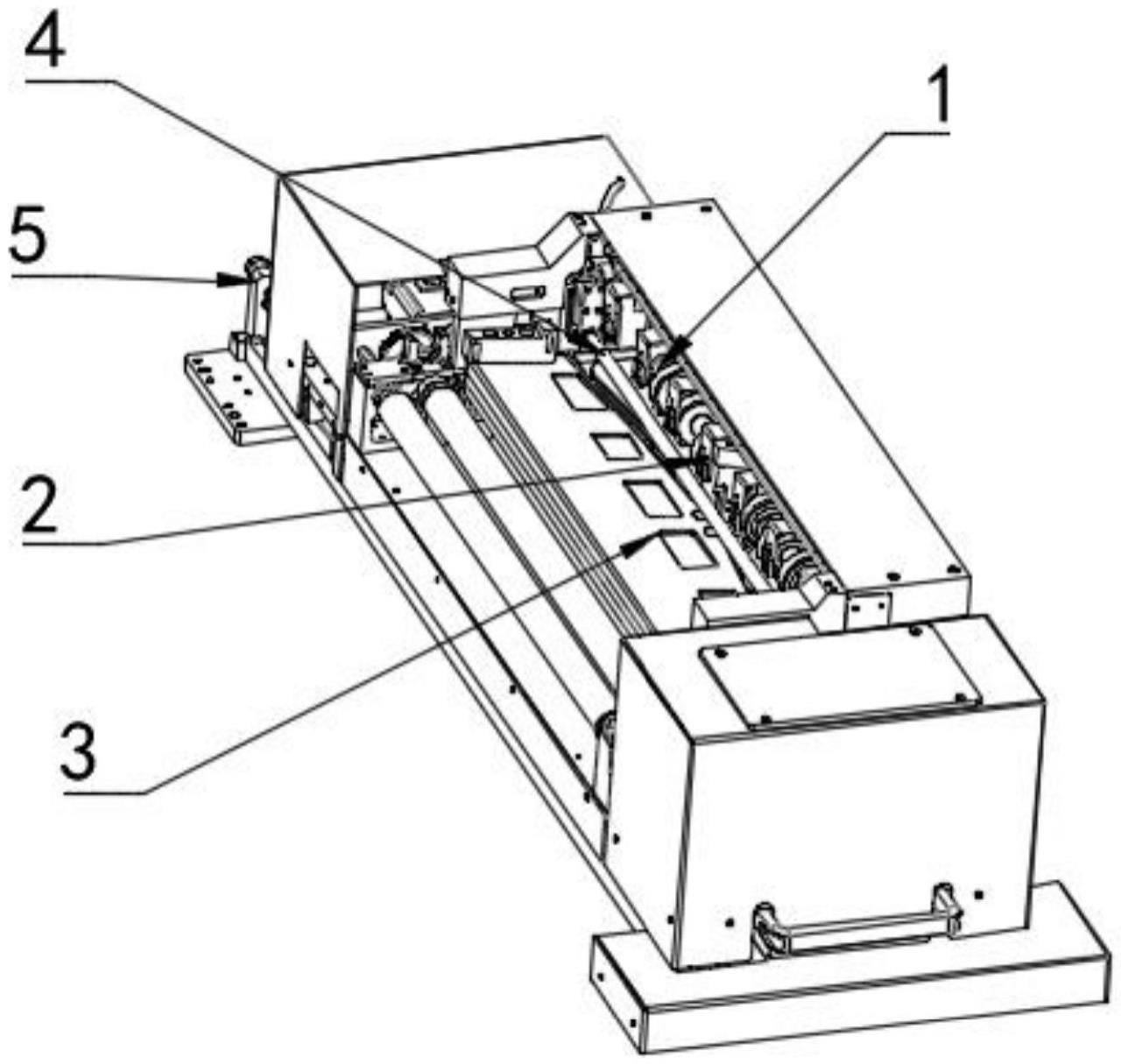

2、鉴于此目的,本实用新型实施例提供一种撕膜装置,包括:设置在机架上的送板轮组件、至少一个搓膜轮组件和分膜组件,所述送板轮组件和所述分膜组件相对持平设置,所述搓膜轮组件设置在所述送板轮组件和所述分膜组件之间;

3、所述搓膜轮组件包括搓膜轮安装块和转动安装在所述搓膜轮安装块底部的搓膜轮,以及驱动所述搓膜轮转动的搓膜驱动件;所述搓膜轮用于搓开待撕膜板材上下两面覆盖的保护膜;设置于所述机架上的搓膜气缸,所述搓膜气缸的活塞杆连接所述搓膜轮安装块,所述搓膜轮安装块内位于所述搓膜轮的两侧分别设有直线轴承,所述直线轴承内均设置有销轴件。

4、进一步的,所述搓膜轮安装块的前侧设置有辅助块,所述辅助块内设置有和吹气装置连接的第一吹气通道,所述第一吹气通道的吹气口位于所述搓膜轮的前方。

5、进一步的,所述搓膜轮组件的数量为两个,两所述搓膜轮组件上下对齐分别设置在所述待撕膜板材的上下两面的上方。

6、进一步的,所述送板轮组件包括上夹板和下夹板,所述上夹板和所述下夹板相互叠放并形成供所述待撕膜板材通过的间隙;所述上夹板和所述下夹板上分别设有若干个位置一致的第一通槽,所述上夹板和所述下夹板的顶面上分别间隔设置有送板轮,位于上下两侧的所述送板轮分别穿过位于同侧的所述第一通槽后相互抵接,所述送板轮套设在送板轮滚轴上,所述送板轮滚轴和驱动送板轮驱动组件连接。

7、进一步的,所述分膜组件包括分膜导板,所述分膜导板包括水平面和倾斜面,所述分膜导板的厚度沿远离所述搓膜轮组件的方向逐渐变大。

8、进一步的,所述分膜导板开设有第二吹气通道,所述第二吹气通道的吹气口往所述辅助块的底部延伸并位于所述搓膜轮的旁侧。

9、进一步的,所述分膜导板的数量为两个,两所述分膜导板上下叠放且间隔设置,两所述分膜导板之间并形成供所述待撕膜板材通过的间隙;所述分膜导板远离所述搓膜轮组件的一侧设置有板材输送辊组件。

10、进一步的,所述搓膜轮组件朝向所述分膜组件的一侧设置有导膜组件,所述导膜组件包括导膜滚轴,设置在所述导膜滚轴两端的抬升驱动件,所述抬升驱动件的输出端和滑轨组件固接,所述滑轨组件的滑动块和导膜滚轴安装块固接,所述导膜滚轴的两端转动连接在所述导膜安装块上。

11、进一步的,所述机架上设置有底座调位组件,所述底座调位组件包括用于承托所述撕膜装置的基座板,所述基座板上设置有导轨组件,所述导轨组件的滑块上固接有安装板,所述安装板的一侧面和调位件抵接。

12、进一步的,所述送板轮组件的上方设置有透明物体感应器,所述透明物体感应器的上方固接有感应式离子棒。

13、本实用新型的有益效果:本实用新型实施例提供一种撕膜装置,包括:设置在机架上的送板轮组件、至少一个搓膜轮组件和分膜组件,所述送板轮组件和所述分膜组件相对持平设置,所述搓膜轮组件设置在所述送板轮组件和所述分膜组件之间;所述搓膜轮组件包括搓膜轮安装块和转动安装在所述搓膜轮安装块底部的搓膜轮,以及驱动所述搓膜轮转动的搓膜驱动件;通过在所述搓膜轮安装块内位于所述搓膜轮的两侧分别设有直线轴承,所述直线轴承内均设置有销轴件,销轴一体贯穿,使得搓膜轮在下压搓膜时保持稳定并减少搓轮压痕印不均匀的问题。

技术特征:

1.一种撕膜装置,其特征在于,包括:设置在机架(100)上的送板轮组件(1)、至少一个搓膜轮组件(2)和分膜组件(3),所述送板轮组件(1)和所述分膜组件(3)相对持平设置,所述搓膜轮组件(2)设置在所述送板轮组件(1)和所述分膜组件(3)之间;

2.根据权利要求1所述的撕膜装置,其特征在于,所述搓膜轮安装块(20)的前侧设置有辅助块(24),所述辅助块(24)内设置有和吹气装置连接的第一吹气通道(240),所述第一吹气通道(240)的吹气口位于所述搓膜轮(21)的前方。

3.根据权利要求2所述的撕膜装置,其特征在于,所述搓膜轮组件(2)的数量为两个,两所述搓膜轮组件(2)上下对齐分别设置在所述待撕膜板材的上下两面的上方。

4.根据权利要求1所述的撕膜装置,其特征在于,所述送板轮组件(1)包括上夹板(10)和下夹板(11),所述上夹板(10)和所述下夹板(11)相互叠放并形成供所述待撕膜板材通过的间隙;所述上夹板(10)和所述下夹板(11)上分别设有若干个位置一致的第一通槽(13),所述上夹板(10)和所述下夹板(11)的顶面上分别间隔设置有送板轮(14),位于上下两侧的所述送板轮(14)分别穿过位于同侧的所述第一通槽(13)后相互抵接,所述送板轮(14)套设在送板轮滚轴(15)上,所述送板轮滚轴(15)和驱动送板轮驱动组件连接。

5.根据权利要求2所述的撕膜装置,其特征在于,所述分膜组件(3)包括分膜导板(30),所述分膜导板(30)包括水平面和倾斜面,所述分膜导板(30)的厚度沿远离所述搓膜轮组件(2)的方向逐渐变大。

6.根据权利要求5所述的撕膜装置,其特征在于,所述分膜导板(30)开设有第二吹气通道(31),所述第二吹气通道(31)的吹气口往所述辅助块(24)的底部延伸并位于所述搓膜轮(21)的旁侧。

7.根据权利要求5所述的撕膜装置,其特征在于,所述分膜导板(30)的数量为两个,两所述分膜导板(30)上下叠放且间隔设置,两所述分膜导板(30)之间并形成供所述待撕膜板材通过的间隙;所述分膜导板(30)远离所述搓膜轮组件(2)的一侧设置有板材输送辊组件(32)。

8.根据权利要求1所述的撕膜装置,其特征在于,所述搓膜轮组件(2)朝向所述分膜组件(3)的一侧设置有导膜组件(4),所述导膜组件(4)包括导膜滚轴(40),设置在所述导膜滚轴(40)两端的抬升驱动件((41),所述抬升驱动件(41)的输出端和滑轨组件(42)固接,所述滑轨组件(42)的滑动块和导膜滚轴安装块(43)固接,所述导膜滚轴(40)的两端转动连接在所述导膜滚轴安装块(43)上。

9.根据权利要求1所述的撕膜装置,其特征在于,所述机架(100)上设置有底座调位组件(5),所述底座调位组件(5)包括用于承托所述撕膜装置的基座板(50),所述基座板(50)上设置有导轨组件(51),所述导轨组件(51)的滑块上固接有安装板(52),所述安装板(52)的一侧面和调位件(53)抵接。

10.根据权利要求1所述的撕膜装置,其特征在于,所述送板轮组件(1)的上方设置有透明物体感应器(6),所述透明物体感应器(6)的上方固接有感应式离子棒(7)。

技术总结

本技术公开了一种撕膜装置,包括:设置在机架上的送板轮组件、至少一个搓膜轮组件和分膜组件,所述送板轮组件和所述分膜组件相对持平设置,所述搓膜轮组件设置在所述送板轮组件和所述分膜组件之间;所述搓膜轮组件包括搓膜轮安装块和转动安装在所述搓膜轮安装块底部的搓膜轮,以及驱动所述搓膜轮转动的搓膜驱动件;通过在所述搓膜轮安装块内位于所述搓膜轮的两侧分别设有直线轴承,所述直线轴承内均设置有销轴件,销轴一体贯穿,使得搓膜轮在下压搓膜时保持稳定并减少搓轮压痕印不均匀的问题。

技术研发人员:王建勋,张成宣,程彦,程恒龙

受保护的技术使用者:东莞思沃智能装备有限公司

技术研发日:20230222

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!