一种可自旋转的高承重导辊组件的制作方法

本技术涉及导辊,具体涉及一种可自旋转的高承重导辊组件。

背景技术:

1、导辊是电池隔膜生产线中最重要的生产部件之一,它起到支撑膈膜运行及转向的重要作用。导辊的精度,旋转平顺性,承载力的大小等因素将直接决定隔膜产品的生产质量。普通的导辊自身不带轴承,需要配合轴承座使用,导辊的回转精度取决于轴承座的精度及轴承座与导辊的同轴度,一般回转精度较低,且承载能力较为一般。并且在特殊的场合,比如需要在导辊两端设置张力传感器时,普通的导辊加轴承的方案就没办法使用。因此设计一种回转精度高、承载能力大,可以自行旋转的导辊对本领域有重要意义。

技术实现思路

1、为实现上述目的,本申请提供一种可自旋转的高承重导辊组件,不仅可以自行旋转,并且承载能力可以达到普通导辊的2-3倍。

2、本实用新型采用的技术方案是:

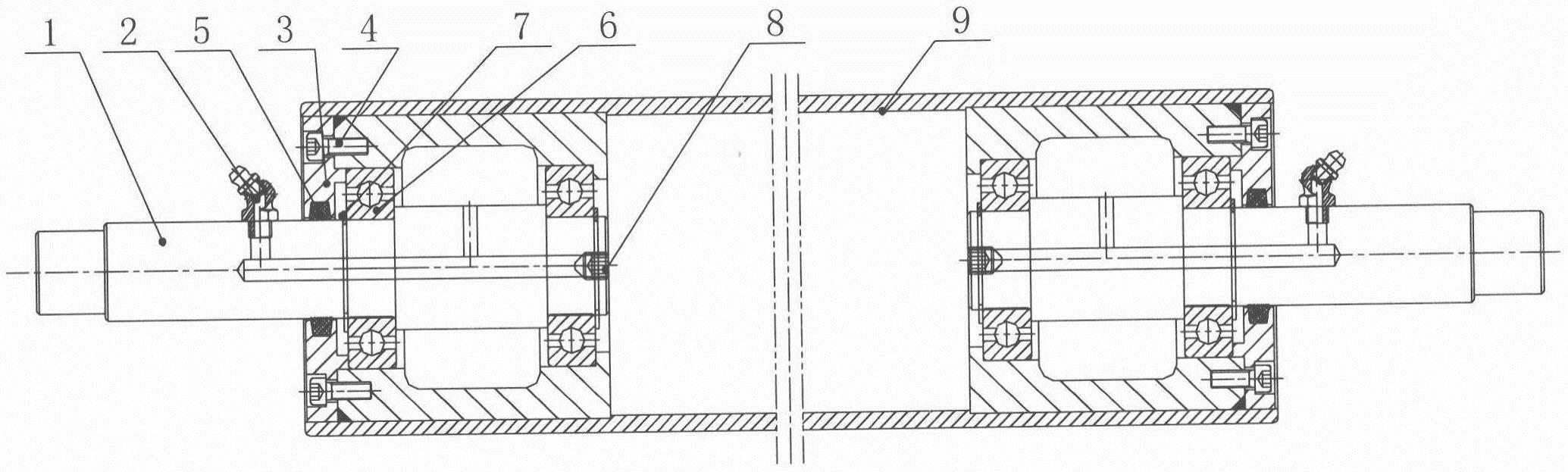

3、一种可自旋转的高承重导辊组件,包括辊体、轴、轴承、轴用挡圈、压盖、螺钉a和螺钉b,辊体由圆筒形壳体和对称焊接在圆筒形壳体内部用于封闭圆筒内腔的两个闷头组成,两个闷头的中心部同轴开设有用于容纳轴和轴承的台阶孔,轴的两端套装轴承及轴用挡圈通过螺钉b锁紧后,分别插入两个闷头的台阶孔中,两根轴的外端分别从辊体伸出,压盖穿过轴的外端通过螺钉a与辊体紧固连接,内侧轴承的外圈抵靠台阶孔的台阶面,内圈抵靠内侧的轴用挡圈及轴肩;外侧轴承的外圈抵靠压盖端面,内圈抵靠外侧的轴用挡圈及轴肩。

4、进一步地,压盖的中心部开设有用于穿过轴的通孔和油封槽,油封槽开设在通孔的内侧壁上,油封槽中安装有毡圈油封。

5、进一步地,台阶孔由中间大直径圆孔、位于大直径圆孔两侧的中等直径圆孔和连接在内侧中等直径圆孔的小直径圆孔组成,内侧中等直径圆孔与小直径圆孔之间形成阻挡轴承外圈的挡肩,外侧的轴承位于外侧中等直径圆孔中,内侧的轴承位于内侧中等直径圆孔中,且轴承外圈抵靠挡肩。

6、进一步地,轴呈阶梯圆柱状,包括一个大直径段、两个中直径段和一个小直径段,两个中直径段位于大直径段的两侧分别用于安装两个轴承,大直径段和中直径段之间形成用于抵靠轴承内圈的轴肩,两个中直径段均设有用于安装轴用挡圈的凹槽,左侧的中直径段较长且连接小直径段,小直径段及部分中直径段位于辊体的外侧。

7、进一步地,轴的中心部设有油通道,油通道的右端贯穿大直径段和右侧的中直径段,且在轴的右端面设置与螺钉b配合的螺纹开口a,油通道的左端延伸至位于辊体外部的左侧的中直径段内,且在中直径段径向设置注油口,油通道在大直径段径向设置出油口。

8、进一步地,所述注油口螺纹连接有油杯。

9、进一步地,螺钉a为圆柱头螺钉,螺钉b为锥端紧定螺钉,轴承为深沟球轴承。

10、本实用新型的有益效果:

11、1、本申请的导辊组件自带轴承,使用时仅需要夹持住轴的伸出端导辊即可正常使用,导辊的回转不受轴承座安装精度的影响,两根轴的同轴度高,回转精度高,且旋转更平顺。

12、2、两根轴通过四个轴承与辊体连接,其承载能力可以达到普通导辊的2-3倍。

技术特征:

1.一种可自旋转的高承重导辊组件,其特征在于,包括辊体(9)、轴(1)、轴承(6)、轴用挡圈(7)、压盖(3)、螺钉a(4)和螺钉b(8),辊体(9)由圆筒形壳体(91)和对称焊接在圆筒形壳体内部用于封闭圆筒内腔的两个闷头(92)组成,两个闷头(92)的中心部同轴开设有用于容纳轴(1)和轴承(6)的台阶孔(901),轴(1)的两端套装轴承(6)及轴用挡圈(7)通过螺钉b(8)锁紧后,分别插入两个闷头的台阶孔(901)中,两根轴(1)的外端分别从辊体(9)伸出,压盖(3)穿过轴(1)的外端通过螺钉a(4)与辊体(9)紧固连接,内侧轴承(6)的外圈抵靠台阶孔(901)的台阶面,内圈抵靠内侧的轴用挡圈(7)及轴肩;外侧轴承(6)的外圈抵靠压盖(3)端面,内圈抵靠外侧的轴用挡圈(7)及轴肩。

2.根据权利要求1所述的一种可自旋转的高承重导辊组件,其特征在于,压盖(3)的中心部开设有用于穿过轴(1)的通孔(32)和油封槽(33),油封槽(33)开设在通孔(32)的内侧壁上,油封槽(33)中安装有毡圈油封(5)。

3.根据权利要求1所述的一种可自旋转的高承重导辊组件,其特征在于,台阶孔(901)由中间大直径圆孔、位于大直径圆孔两侧的中等直径圆孔和连接在内侧中等直径圆孔的小直径圆孔组成,内侧中等直径圆孔与小直径圆孔之间形成阻挡轴承外圈的挡肩,外侧的轴承(6)位于外侧中等直径圆孔中,内侧的轴承(6)位于内侧中等直径圆孔中,且轴承外圈抵靠挡肩。

4.根据权利要求1所述的一种可自旋转的高承重导辊组件,其特征在于,轴(1)呈阶梯圆柱状,包括一个大直径段(11)、两个中直径段(12)和一个小直径段(13),两个中直径段(12)位于大直径段(11)的两侧分别用于安装两个轴承(6),大直径段(11)和中直径段(12)之间形成用于抵靠轴承内圈的轴肩,两个中直径段(12)均设有用于安装轴用挡圈(7)的凹槽(121),左侧的中直径段(12)较长且连接小直径段(13),小直径段(13)及部分中直径段(12)位于辊体(9)的外侧。

5.根据权利要求4所述的一种可自旋转的高承重导辊组件,其特征在于,轴(1)的中心部设有油通道(101),油通道(101)的右端贯穿大直径段(11)和右侧的中直径段(12),且在轴(1)的右端面设置与螺钉b(8)配合的螺纹开口a(104),油通道(101)的左端延伸至位于辊体外部的左侧的中直径段(12)内,且在中直径段(12)径向设置注油口(102),油通道(101)在大直径段(11)径向设置出油口(103)。

6.根据权利要求5所述的一种可自旋转的高承重导辊组件,其特征在于,所述注油口(102)螺纹连接有油杯(2)。

7.根据权利要求1所述的一种可自旋转的高承重导辊组件,其特征在于,螺钉a(4)为圆柱头螺钉,螺钉b(8)为锥端紧定螺钉,轴承(6)为深沟球轴承。

技术总结

本技术公开了一种可自旋转的高承重导辊组件,包括辊体、轴、轴承、轴用挡圈、压盖、螺钉A和螺钉B,辊体由圆筒形壳体和对称焊接在圆筒形壳体内部用于封闭圆筒内腔的两个闷头组成,两个闷头的中心部同轴开设有用于容纳轴和轴承的台阶孔,轴的两端套装轴承及轴用挡圈通过螺钉B锁紧后,分别插入两个闷头的台阶孔中,两根轴的外端分别从辊体伸出,压盖穿过轴的外端通过螺钉A与辊体紧固连接,内侧轴承的外圈抵靠台阶孔的台阶面,内圈抵靠内侧的轴用挡圈及轴肩;外侧轴承的外圈抵靠压盖端面,内圈抵靠外侧的轴用挡圈及轴肩。本技术的导辊,回转精度高,旋转平顺,承载能力可以达到普通导辊的2‑3倍。

技术研发人员:许伟,熊大伟

受保护的技术使用者:南京力步机械有限公司

技术研发日:20230306

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!