一种涂装流水线的全自动跟随下料摆盘机的制作方法

本技术涉及机械装置,特别是一种涂装流水线的全自动跟随下料摆盘机。

背景技术:

1、塑料由于质轻、易加工、耐腐蚀、资源丰富等特点,普遍出现在我们日常生活中,并逐步取代玻璃瓶,成为化妆品包装市场的主要材料,近年来,塑料包装已占领化妆品包装材料的八成以上,目前,目前化妆品塑料包装容器所用材质主要有聚乙烯(pe)、聚丙烯(pp)、聚对苯二甲酸乙二醇酯(pet)、聚氯乙烯(pvc)等,为使化妆品包装瓶表面具有丰富的色彩效果,一般在化妆品包装瓶上喷涂多层涂料。

2、化妆瓶的涂装现有技术主要是采用喷涂工艺,该工艺成型的化妆瓶质感、光感效果不是很好,显得很廉价,为了增加颜色,还可以增加镀铝工序,涂装后的化妆瓶需要转移搬运至料盘内,现有的搬运此化妆瓶的过程采用人工搬运,此方式,成本高,效率低,无法满足化妆瓶涂装流水线的生产要求,为此,需要设计一种涂装流水线的全自动跟随下料摆盘机。

技术实现思路

1、本实用新型的目的是为了解决上述问题,设计了一种涂装流水线的全自动跟随下料摆盘机。

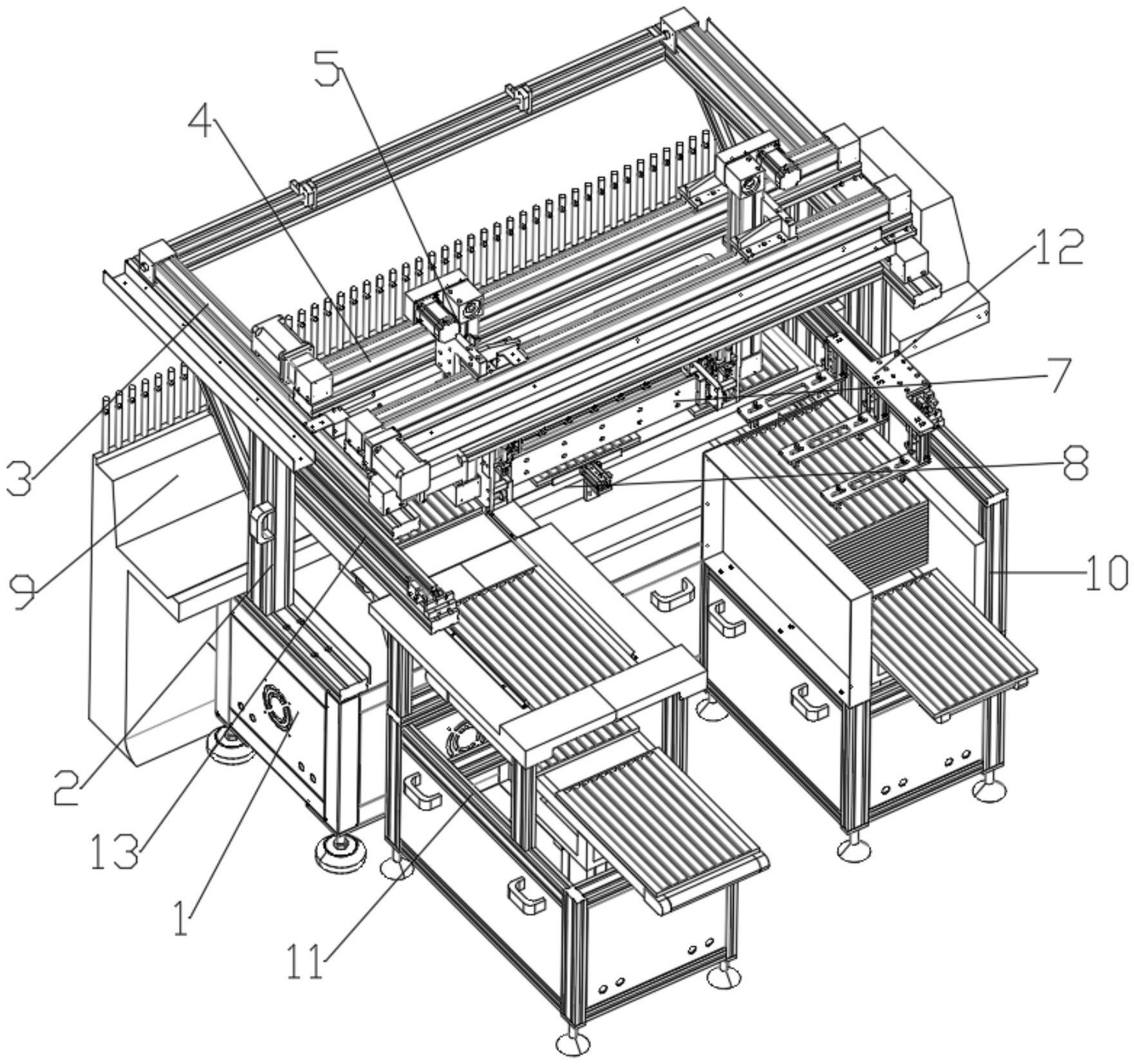

2、实现上述目的本实用新型的技术方案为,一种涂装流水线的全自动跟随下料摆盘机,包括安装平台,所述安装平台上设置有支撑组件,所述支撑组件顶部设置有y轴直线模组,所述y轴直线模组的移动部位设置有x轴直线模组,所述x轴直线模组的移动部位设置有z轴升降组件,所述z轴升降组件的移动部位设置有连接板,所述连接板上设置有翻转夹瓶机构,所述安装平台上设置有料盘输送组件,所述安装平台一侧设置有瓶体输送组件,所述安装平台远离所述瓶体输送组件一侧设置有空料盘存放组件,所述空料盘存放组件一侧设置有满料盘存放组件,所述空料盘存放组件上设置有上料组件,所述支撑组件上靠近满料盘存放组件一侧设置有下料组件。

3、作为本技术方案的进一步描述,所述翻转夹瓶机构包括设置在连接板上呈相邻分布的2个翻转动力气缸,2个所述翻转动力气缸的输出端均设置有传动齿条,2个传动齿条之间连接有夹瓶组件。

4、作为本技术方案的进一步描述,所述夹瓶组件包括主翻转板,所述主翻转板的两端设置有连接轴,所述连接轴上设置有传动齿轮,所述传动齿轮与2个传动齿条相啮合。

5、作为本技术方案的进一步描述,所述主翻转板上设置有夹料控制气缸,所述夹料控制气缸上设置有若干组夹瓶夹爪。

6、作为本技术方案的进一步描述,所述料盘输送组件上设置有空料盘存放区域、瓶体上料区域、满料盘存放区域。

7、作为本技术方案的进一步描述,所述空料盘存放组件包括设置在安装平台远离所述瓶体输送组件一侧的空料盘存放平台,所述空料盘存放平台上设置有辅助架,所述辅助架上设置有上料组件。

8、作为本技术方案的进一步描述,所述上料组件包括设置在辅助架上的上料直线模组,所述上料直线模组的移动部位设置有真空吸料机组。

9、作为本技术方案的进一步描述,所述满料盘存放组件包括设置在空料盘存放组件一侧的满料盘存放平台,所述满料盘存放平台上设置有顶升气缸,所述顶升气缸的输出端设置有接料盘平台。

10、作为本技术方案的进一步描述,所述下料组件包括设置在支撑组件上靠近满料盘存放组件一侧的下料直线模组,所述下料直线模组的移动部位设置有下料拨板。

11、作为本技术方案的进一步描述,所述瓶体输送组件包括设置在安装平台一侧的瓶体输送架,所述瓶体输送架上设置有若干个瓶体支撑杆,每个所述瓶体支撑杆上摆放有涂装瓶体。

12、其有益效果在于,本技术方案的全自动跟随下料摆盘机,结构设计巧妙,实用性较强,且工作运行稳定,运用此全自动跟随下料摆盘机,代替了人工对涂装后的化妆瓶进行有序下料摆放,有效提高了化妆瓶的下料摆放效率,降低了化妆瓶的生产成本,同时,满足化妆瓶涂装流水线的生产要求。

技术特征:

1.一种涂装流水线的全自动跟随下料摆盘机,其特征在于,包括安装平台(1),所述安装平台(1)上设置有支撑组件(2),所述支撑组件(2)顶部设置有y轴直线模组(3),所述y轴直线模组(3)的移动部位设置有x轴直线模组(4),所述x轴直线模组(4)的移动部位设置有z轴升降组件(5),所述z轴升降组件(5)的移动部位设置有连接板(6),所述连接板(6)上设置有翻转夹瓶机构(7),所述安装平台(1)上设置有料盘输送组件(8),所述安装平台(1)一侧设置有瓶体输送组件(9),所述安装平台(1)远离所述瓶体输送组件(9)一侧设置有空料盘存放组件(10),所述空料盘存放组件(10)一侧设置有满料盘存放组件(11),所述空料盘存放组件(10)上设置有上料组件(12),所述支撑组件(2)上靠近满料盘存放组件(11)一侧设置有下料组件(13)。

2.根据权利要求1所述的一种涂装流水线的全自动跟随下料摆盘机,其特征在于,所述翻转夹瓶机构(7)包括设置在连接板(6)上呈相邻分布的2个翻转动力气缸(14),2个所述翻转动力气缸(14)的输出端均设置有传动齿条(15),2个传动齿条(15)之间连接有夹瓶组件(16)。

3.根据权利要求2所述的一种涂装流水线的全自动跟随下料摆盘机,其特征在于,所述夹瓶组件(16)包括主翻转板(17),所述主翻转板(17)的两端设置有连接轴(18),所述连接轴(18)上设置有传动齿轮(19),所述传动齿轮(19)与2个传动齿条(15)相啮合。

4.根据权利要求3所述的一种涂装流水线的全自动跟随下料摆盘机,其特征在于,所述主翻转板(17)上设置有夹料控制气缸(20),所述夹料控制气缸(20)上设置有若干组夹瓶夹爪(21)。

5.根据权利要求1所述的一种涂装流水线的全自动跟随下料摆盘机,其特征在于,所述料盘输送组件(8)上设置有空料盘存放区域(22)、瓶体上料区域(23)、满料盘存放区域(24)。

6.根据权利要求1所述的一种涂装流水线的全自动跟随下料摆盘机,其特征在于,所述空料盘存放组件(10)包括设置在安装平台(1)远离所述瓶体输送组件(9)一侧的空料盘存放平台(25),所述空料盘存放平台(25)上设置有辅助架(26),所述辅助架(26)上设置有上料组件(12)。

7.根据权利要求6所述的一种涂装流水线的全自动跟随下料摆盘机,其特征在于,所述上料组件(12)包括设置在辅助架(26)上的上料直线模组(27),所述上料直线模组(27)的移动部位设置有真空吸料机组(28)。

8.根据权利要求1所述的一种涂装流水线的全自动跟随下料摆盘机,其特征在于,所述满料盘存放组件(11)包括设置在空料盘存放组件(10)一侧的满料盘存放平台(29),所述满料盘存放平台(29)上设置有顶升气缸(30),所述顶升气缸(30)的输出端设置有接料盘平台(31)。

9.根据权利要求1所述的一种涂装流水线的全自动跟随下料摆盘机,其特征在于,所述下料组件(13)包括设置在支撑组件(2)上靠近满料盘存放组件(11)一侧的下料直线模组(32),所述下料直线模组(32)的移动部位设置有下料拨板(33)。

10.根据权利要求1所述的一种涂装流水线的全自动跟随下料摆盘机,其特征在于,所述瓶体输送组件(9)包括设置在安装平台(1)一侧的瓶体输送架(34),所述瓶体输送架(34)上设置有若干个瓶体支撑杆(35),每个所述瓶体支撑杆(35)上摆放有涂装瓶体。

技术总结

本技术公开了一种涂装流水线的全自动跟随下料摆盘机,包括安装平台,安装平台上设置有支撑组件,支撑组件顶部设置有Y轴直线模组,Y轴直线模组的移动部位设置有X轴直线模组,X轴直线模组的移动部位设置有Z轴升降组件,Z轴升降组件的移动部位设置有连接板,连接板上设置有翻转夹瓶机构,安装平台上设置有料盘输送组件,安装平台一侧设置有瓶体输送组件,安装平台远离所述瓶体输送组件一侧设置有空料盘存放组件。本发明,结构设计巧妙,实用性较强,且工作运行稳定,运用此全自动跟随下料摆盘机,代替了人工对涂装后的化妆瓶进行有序下料摆放,有效提高了化妆瓶的下料摆放效率,降低了化妆瓶的生产成本。

技术研发人员:黄国哲

受保护的技术使用者:昆山骆比特机器人技术有限公司

技术研发日:20230328

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!