一种自动上下料机构的制作方法

本技术涉及一种自动上下料机构。

背景技术:

1、随着经济的发展,板材由于其表面积大,故包容覆盖能力强而广泛运用于各种场所,如厨具、健身器材、工程机械、建筑等各种领域;在不同的领域中对于板材有着不同的要求,在使用专业的切割设备之后,需要对加工完毕的板材进行收集。

2、在当前的板材加工中,常见的板材上料下料方式为人工操作,操作人员将需要加工的材料放置在上料车上,上料车移动到加工位置进行加工,等到材料加工完毕之后放回到上料车上,上料车移动到取料位,由工作人员将加工完毕的材料从上料车上取出收集,再放入新的需要加工的材料;由人工进行的上料下料方式效率较低。

技术实现思路

1、本实用新型的目的是提供一种自动上下料机构,能够适用于多种规格板材的自动化上下料,其自动化程度高,提高了生产效率。

2、实现本实用新型目的的技术方案是:本实用新型具有机架,机架上滑动设有上料支架和下料支架,还包括支撑架、固定设置在支撑架上的横梁,滑动设置在横梁上且可在上料支架和下料支架的上方进行横向移动和升降的驱动组件以及用于吸附材料的吸附组件;所述驱动组件包括滑动设置在横梁上的滑动支撑板以及滑动设置在滑动支撑板上的升降端,吸附组件固定设置在升降端的驱动端上;所述上料支架和下料支架均为龙门架,机架上设有第一导轨和第二导轨,第一导轨和第二导轨平行设置且第一导轨靠近内侧设置,上料支架的下端设有可与第一导轨形成滑动配合的第一滑块,下料支架的下端设有可与第二导轨形成滑动配合的第二滑块,上料支架和下料支架分别通过第一滑块与第一导轨、第二滑块与第二导轨的滑动配合与机架形成滑动连接。

3、进一步的,横梁上设有第三导轨,滑动支撑板上设有第三滑块,滑动支撑板通过第三滑块和第三导轨的滑动配合与横梁形成滑动连接;所述滑动支撑板上固定设有驱动电机,驱动电机的驱动端上固定设有传动齿轮,升降端上设有可与传动齿轮形成传动配合的齿条,升降端通过传动齿轮与齿条的传动配合与滑动支撑板形成升降滑动连接。

4、进一步的,吸附组件包括固定设置在升降端最下端的吸附支架、用于取料与放料的吸附部以及通过固定件可拆卸式固定在吸附支架上的多个水平平行设置的安装管,吸附部固定设置在安装管上。

5、进一步的,吸附部包括大吸盘、小吸盘以及中间镂空部的压框,所述大吸盘和小吸盘的上端均与安装管固定连接,小吸盘的吸附端与压框的四边吸附连接,大吸盘的吸附端位于压框的中间镂空部处,大吸盘和小吸盘均沿着安装管的延伸方向相间设置。

6、进一步的,固定件为两端均设有孔洞的z形铁片,安装管和吸附支架上均设有多个可与孔洞对应设置的螺孔,还包括穿过孔洞后可与螺孔形成配合的螺栓,z形铁片的两端分别与安装管和吸附支架通过螺栓和螺孔的螺纹配合形成固定连接。

7、进一步的,上料支架上还设有可驱动上料支架进行滑动的第一升降端,下料支架上还设有可驱动下料支架进行滑动的第二升降端。

8、进一步的,第一导轨和第二导轨上均设有用于对上料支架和下料支架进行移动限位的限位块。

9、进一步的,下料支架上还设有用于对板材进行限位的限位杆。

10、本实用新型具有积极的效果:(1)本实用新型的上料支架和下料支架交错滑动设置,吸附组件固定设置在升降组件上的升降端上,通过升降组件的升降带动吸附组件上下移动,从而能够在吸附材料之后进行上下移动,升降组件可以在横梁上发生滑动,从而吸附组件能够进行水平移动,便于材料在加工区域与上下料之间进行移动,减少了上下料与加工之间的间隙,更加高效,便于取料以及放料,便捷高效。

11、(2)本实用新型的上料支架和下料支架均通过升降端的驱动滑动设置在机架上,通过升降端使得上料支架与下料支架之间的相向交叉滑动更加顺畅,加大了上料与下料的衔接。

12、(3)本实用新型的小吸盘用于吸紧压框的四周,由于大吸盘和小吸盘沿着安装管的延伸方向相间设置,所以压框的大小可调整,可以根据所要吸附的材料大小,更换压框的大小,适应性更广;同时在取料时,压框的四周能够压紧材料使其平整,大吸盘能够能加快捷的吸附材料。

13、(4)本实用新型的安装管可拆卸式安装,使得安装管能够根据需求进行间距调整,达到不同的使用需求,能够适应不同尺寸的材料的吸附要求。

14、(5)本实用新型的第一导轨和第二导轨上均设有限位块,限位块能够对下料支架和上料支架的滑动进行限定,使得上料支架和下料支架能够准确的在特定位置停止,减少移动误差,能够精准的到达上料以及下料位置。

15、(6)本实用新型的下料支架上的限位杆能够对放置在下料支架上的材料进行限位固定,防止材料滑落。

技术特征:

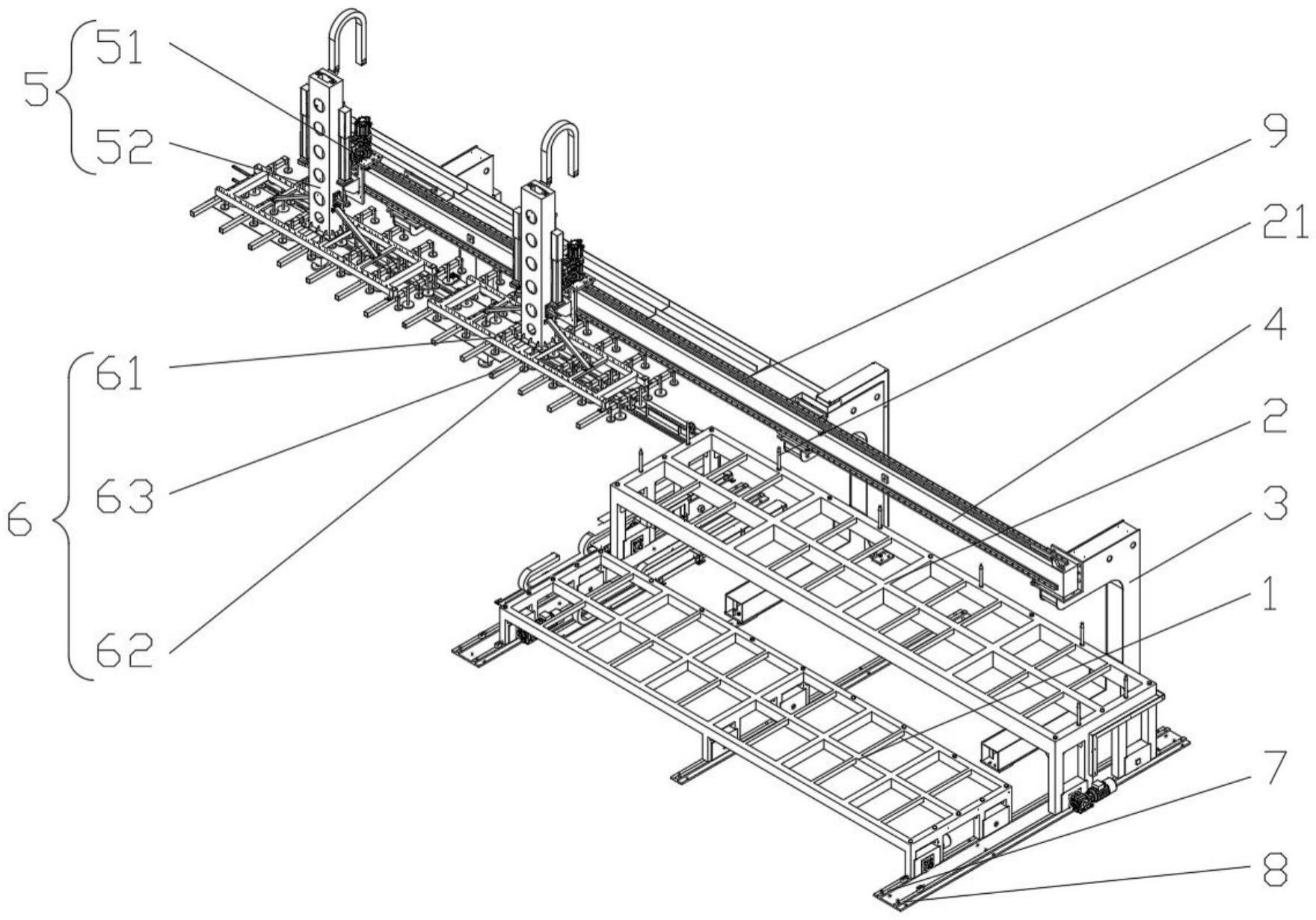

1.一种自动上下料机构,具有机架;其特征在于:所述机架上滑动设有上料支架(1)和下料支架(2),还包括支撑架(3)、固定设置在支撑架(3)上的横梁(4),滑动设置在横梁(4)上且可在上料支架(1)和下料支架(2)的上方进行横向移动和升降的驱动组件(5)以及用于吸附材料的吸附组件(6);所述驱动组件(5)包括滑动设置在横梁(4)上的滑动支撑板(51)以及滑动设置在滑动支撑板(51)上的升降端(52),吸附组件(6)固定设置在升降端(52)的驱动端上;所述上料支架(1)和下料支架(2)均为龙门架,机架上设有第一导轨(7)和第二导轨(8),第一导轨(7)和第二导轨(8)平行设置且第一导轨(7)靠近内侧设置,上料支架(1)的下端设有可与第一导轨(7)形成滑动配合的第一滑块,下料支架(2)的下端设有可与第二导轨(8)形成滑动配合的第二滑块,上料支架(1)和下料支架(2)分别通过第一滑块与第一导轨(7)、第二滑块与第二导轨(8)的滑动配合与机架形成滑动连接。

2.根据权利要求1所述的一种自动上下料机构,其特征在于:所述横梁(4)上设有第三导轨(9),滑动支撑板(51)上设有第三滑块,滑动支撑板(51)通过第三滑块和第三导轨(9)的滑动配合与横梁(4)形成滑动连接;所述滑动支撑板(51)上固定设有驱动电机(53),驱动电机(53)的驱动端上固定设有传动齿轮(531),升降端(52)上设有可与传动齿轮(531)形成传动配合的齿条(521),升降端(52)通过传动齿轮(531)与齿条(521)的传动配合与滑动支撑板(51)形成升降滑动连接。

3.根据权利要求1所述的一种自动上下料机构,其特征在于:所述吸附组件(6)包括固定设置在升降端(52)最下端的吸附支架(61)、用于取料与放料的吸附部(62)以及通过固定件可拆卸式固定在吸附支架(61)上的多个水平平行设置的安装管(63),吸附部(62)固定设置在安装管(63)上。

4.根据权利要求3所述的一种自动上下料机构,其特征在于:所述吸附部(62)包括大吸盘(621)、小吸盘(622)以及带有中间镂空部(6231)的压框(623),所述大吸盘(621)和小吸盘(622)的上端均与安装管(63)固定连接,小吸盘(622)的吸附端与压框(623)的四边吸附连接,大吸盘(621)的吸附端位于压框(623)的中间镂空部(6231)处,大吸盘(621)和小吸盘(622)均沿着安装管(63)的延伸方向相间设置。

5.根据权利要求3所述的一种自动上下料机构,其特征在于:所述固定件为两端均设有孔洞的z形铁片,安装管(63)和吸附支架(61)上均设有多个可与孔洞对应设置的螺孔,还包括穿过孔洞后可与螺孔形成配合的螺栓,z形铁片的两端分别与安装管(63)和吸附支架(61)通过螺栓和螺孔的螺纹配合形成固定连接。

6.根据权利要求1所述的一种自动上下料机构,其特征在于:所述上料支架(1)上还设有可驱动上料支架(1)进行滑动的第一升降端(52),下料支架(2)上还设有可驱动下料支架(2)进行滑动的第二升降端(52)。

7.根据权利要求1所述的一种自动上下料机构,其特征在于:所述第一导轨(7)和第二导轨(8)上均设有用于对上料支架(1)和下料支架(2)进行移动限位的限位块。

8.根据权利要求1所述的一种自动上下料机构,其特征在于:所述下料支架(2)上还设有用于对板材进行限位的限位杆(21)。

技术总结

本技术涉及一种自动上下料机构,具有机架,机架上滑动设有上料支架和下料支架,还包括支撑架、固定设置在支撑架上的横梁,驱动组件以及吸附组件;驱动组件包括滑动支撑板以及滑动设置在滑动支撑板上的升降端,吸附组件固定设置在升降端的驱动端上,机架上设有第一导轨和第二导轨,第一导轨和第二导轨平行设置且第一导轨靠近内侧设置,上料支架的下端设有可与第一导轨形成滑动配合的第一滑块,下料支架的下端设有可与第二导轨形成滑动配合的第二滑块,上料支架和下料支架分别通过第一滑块与第一导轨、第二滑块与第二导轨的滑动配合与机架形成滑动连接,本技术能够适用于多种规格板材的自动化上下料,其自动化程度高,提高了生产效率。

技术研发人员:曾军河,陈继良,彭文斌,王磊,董淑扬,张鲲鹏,张坤

受保护的技术使用者:无锡庆源激光科技有限公司

技术研发日:20230329

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!