一种底盘上料机构的制作方法

本技术属于吨桶生产,具体涉及一种底盘上料机构。

背景技术:

1、ibc吨桶具有质量轻、强度高、耐腐蚀等优点,被广泛应用于化工、医药、食品、涂料等行业,是现代仓储、运输液体产品的必备工具。吨桶由内容器即内胆以及外部的金属外框组装而成,其中内胆采用高分子高密度聚乙烯吹塑成型,强度高、耐腐蚀、卫生性好,在内胆的外部套上外框则可以使吨桶在使用过程中更加安全可靠。

2、吨桶的外框在加工时主要分为两步:第一步是加工网框结构,即将多根管材经过焊接、折弯、抄口、压冲等操作形成网框形状;第二步则是加工底盘,即将底盘的各个组件进行组装焊接;第三步则是将底盘与网框进行组装。其中第一步和第二步可以同步进行。

3、现在的底盘加工过程中,底盘上料均是人工直接在底盘焊接机构处进行,即将构成底盘的各个零部件手动摆放在底盘焊接机构上,然后利用底盘焊接机构对其进行焊接,在此过程中,上料的工作人员需等待焊接的完成,待焊接完成后位于底盘焊接机构上方的移料机构将底盘移送至下一加工工位,此时工作人员才可进行下次的底盘上料操作。在上述过程中,上料与焊接需交替进行,直接影响底盘的加工效率,而且由于底盘焊接机构上方移料机构的存在,工作人员的安全也无法得到保障。

技术实现思路

1、本实用新型的目的是提供一种底盘上料机构,以解决底盘加工效率低的问题。

2、本实用新型的一种底盘上料机构是这样实现的:

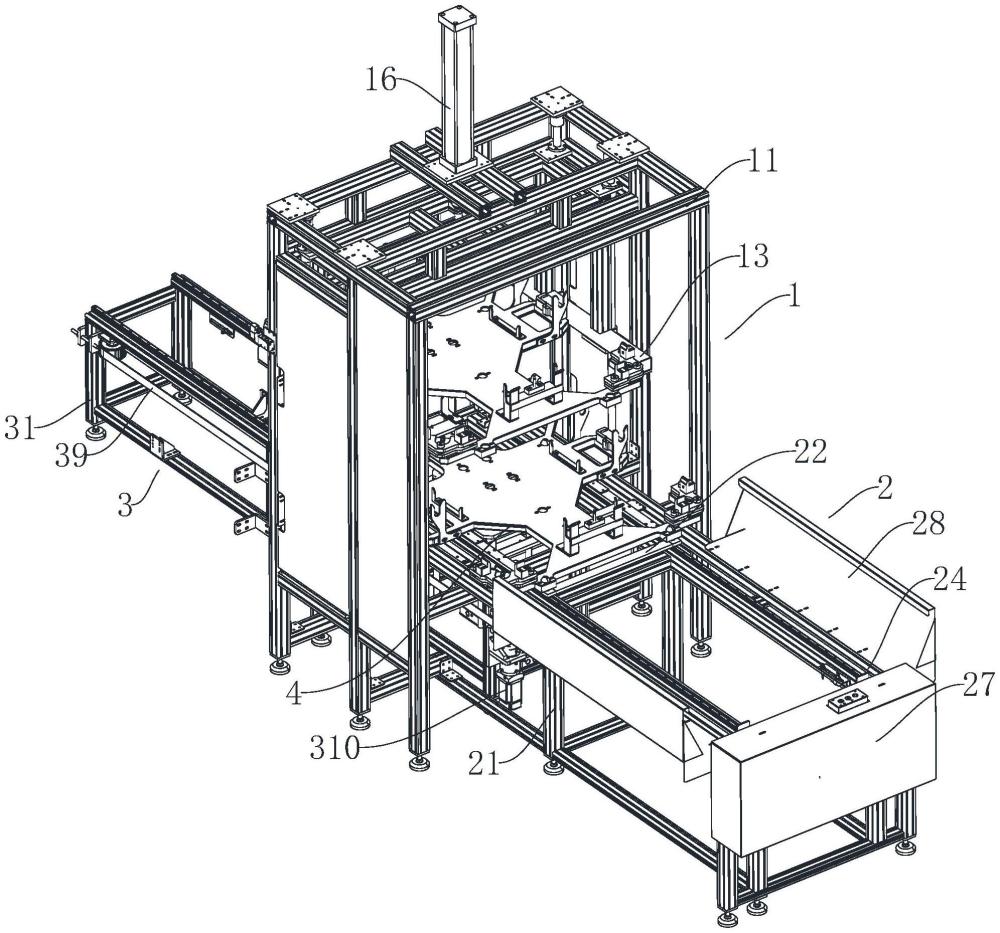

3、一种底盘上料机构,包括

4、升降组件,其包括升降架以及安装在所述升降架内部的模具升降座;

5、底盘输送组件,其包括后端位于所述升降架内的底盘输送架;

6、焊接上料组件,其包括前端位于所述升降架内且伸至所述底盘输送架的后端下方的焊接上料架;

7、底盘上料模具,其设置有两个且能够在所述底盘输送架和焊接上料架上移动,所述模具升降座可以带动所述底盘上料模具升降以使两个底盘上料模具在所述底盘输送架和焊接上料架上进行位置交换。

8、进一步的,所述底盘上料模具包括座板、安装在所述座板上表面四周且成对布置的支撑架、安装在所述座板上表面四角处的限位挡板,以及设置在座板上且呈横向分布的定位板。

9、进一步的,所述底盘输送组件包括能够在所述底盘输送架上前后移动的输送滑座,所述底盘上料模具可放置于所述输送滑座上;

10、所述输送滑座上设置有与所述底盘上料模具底部定位孔配合的定位销ⅰ。

11、进一步的,所述底盘输送架上安装有呈前后布置的输送皮带ⅰ,所述输送滑座与所述输送皮带ⅰ相连;

12、所述输送皮带ⅰ的主动带轮传动连接有输送电机ⅰ。

13、进一步的,所述焊接上料组件还包括能够在所述焊接上料架上前后移动的上料滑座,所述上料滑座的上方安装有可升降的顶升座,所述底盘上料模具可放置于所述顶升座上;

14、所述顶升座上设置有与所述底盘上料模具底部定位孔配合的定位销ⅱ。

15、进一步的,所述上料滑座的底部安装有顶升气缸,所述顶升气缸的活塞杆上端穿过所述上料滑座与所述顶升座相连。

16、进一步的,所述焊接上料架上设置有呈前后布置的输送皮带ⅱ,所述输送皮带ⅱ与所述上料滑座相连;

17、所述输送皮带ⅱ的主动带轮传动连接有输送电机ⅱ。

18、进一步的,所述模具升降座的底部两侧设置有升降杆,所述升降杆的内侧设置有挂轴,所述底盘上料模具的两侧设置有与所述挂轴配合的挂槽。

19、进一步的,所述升降架的上方安装有升降气缸,所述升降气缸的活塞杆下端与所述模具升降座相连。

20、进一步的,所述底盘输送架的前端两侧设置有防护挡板。

21、采用了上述技术方案后,本实用新型具有的有益效果为:

22、本实用新型通过底盘输送组件、焊接上料组件以及升降组件的配合,能够实现两个底盘上料模具的交替上料,使上料和焊接能够同时进行,不仅提高了底盘的加工效率,而且工作人员无需直接处于底盘焊接机构处进行上料工作,有效地保证了工作人员的人身安全。

技术特征:

1.一种底盘上料机构,其特征在于,包括

2.根据权利要求1所述的底盘上料机构,其特征在于,所述底盘上料模具(4)包括座板(41)、安装在所述座板(41)上表面四周且成对布置的支撑架(42)、安装在所述座板(41)上表面四角处的限位挡板(43),以及设置在座板(41)上且呈横向分布的定位板(44)。

3.根据权利要求1所述的底盘上料机构,其特征在于,所述底盘输送组件(2)包括能够在所述底盘输送架(21)上前后移动的输送滑座(22),所述底盘上料模具(4)可放置于所述输送滑座(22)上;

4.根据权利要求3所述的底盘上料机构,其特征在于,所述底盘输送架(21)上安装有呈前后布置的输送皮带ⅰ(24),所述输送滑座(22)与所述输送皮带ⅰ(24)相连;

5.根据权利要求1所述的底盘上料机构,其特征在于,所述焊接上料组件(3)还包括能够在所述焊接上料架(31)上前后移动的上料滑座(32),所述上料滑座(32)的上方安装有可升降的顶升座(33),所述底盘上料模具(4)可放置于所述顶升座(33)上;

6.根据权利要求5所述的底盘上料机构,其特征在于,所述上料滑座(32)的底部安装有顶升气缸(35),所述顶升气缸(35)的活塞杆上端穿过所述上料滑座(32)与所述顶升座(33)相连。

7.根据权利要求5所述的底盘上料机构,其特征在于,所述焊接上料架(31)上设置有呈前后布置的输送皮带ⅱ(39),所述输送皮带ⅱ(39)与所述上料滑座(32)相连;

8.根据权利要求1所述的底盘上料机构,其特征在于,所述模具升降座(12)的底部两侧设置有升降杆(13),所述升降杆(13)的内侧设置有挂轴(14),所述底盘上料模具(4)的两侧设置有与所述挂轴(14)配合的挂槽(45)。

9.根据权利要求1所述的底盘上料机构,其特征在于,所述升降架(11)的上方安装有升降气缸(16),所述升降气缸(16)的活塞杆下端与所述模具升降座(12)相连。

10.根据权利要求1所述的底盘上料机构,其特征在于,所述底盘输送架(21)的前端两侧设置有防护挡板(28)。

技术总结

本技术涉及一种底盘上料机构,包括升降组件、底盘输送组件、焊接上料组件和底盘上料模具,升降组件包括升降架以及安装在升降架内部的模具升降座;底盘输送组件包括后端位于升降架内的底盘输送架;焊接上料组件包括前端位于升降架内且伸至底盘输送架的后端下方的焊接上料架;底盘上料模具设置有两个且能够在底盘输送架和焊接上料架上移动,模具升降座可以带动底盘上料模具升降以使两个底盘上料模具在底盘输送架和焊接上料架上进行位置交换。本技术能够实现两个底盘上料模具的交替上料,使上料和焊接能够同时进行,有效地提高了底盘的加工效率。

技术研发人员:刘官生

受保护的技术使用者:常州新展智能装备有限公司

技术研发日:20230417

技术公布日:2024/1/25

- 还没有人留言评论。精彩留言会获得点赞!