一种重型桩基钢筋笼吊装装置的制作方法

本技术涉及建筑施工,具体为一种重型桩基钢筋笼吊装装置。

背景技术:

1、在钻孔灌注桩施工过程中钢筋笼吊装是很重要的一个环节,传统的钢筋笼吊装方法易使钢筋笼发生变形,难以实现超长超重钢筋笼的快速平稳吊装施工。本申请所应用的项目,钢筋笼重量较大,主筋设计为双层φ32mm螺纹钢,标准节13m长钢筋笼的重量为12.3t,最大钢筋笼重量为60.4t,需要采用专用吊装架进行起吊。

技术实现思路

1、本实用新型的目的在于提供一种重型桩基钢筋笼吊装装置,以解决上述背景技术中提出的问题。

2、为实现上述目的,本实用新型提供如下技术方案:

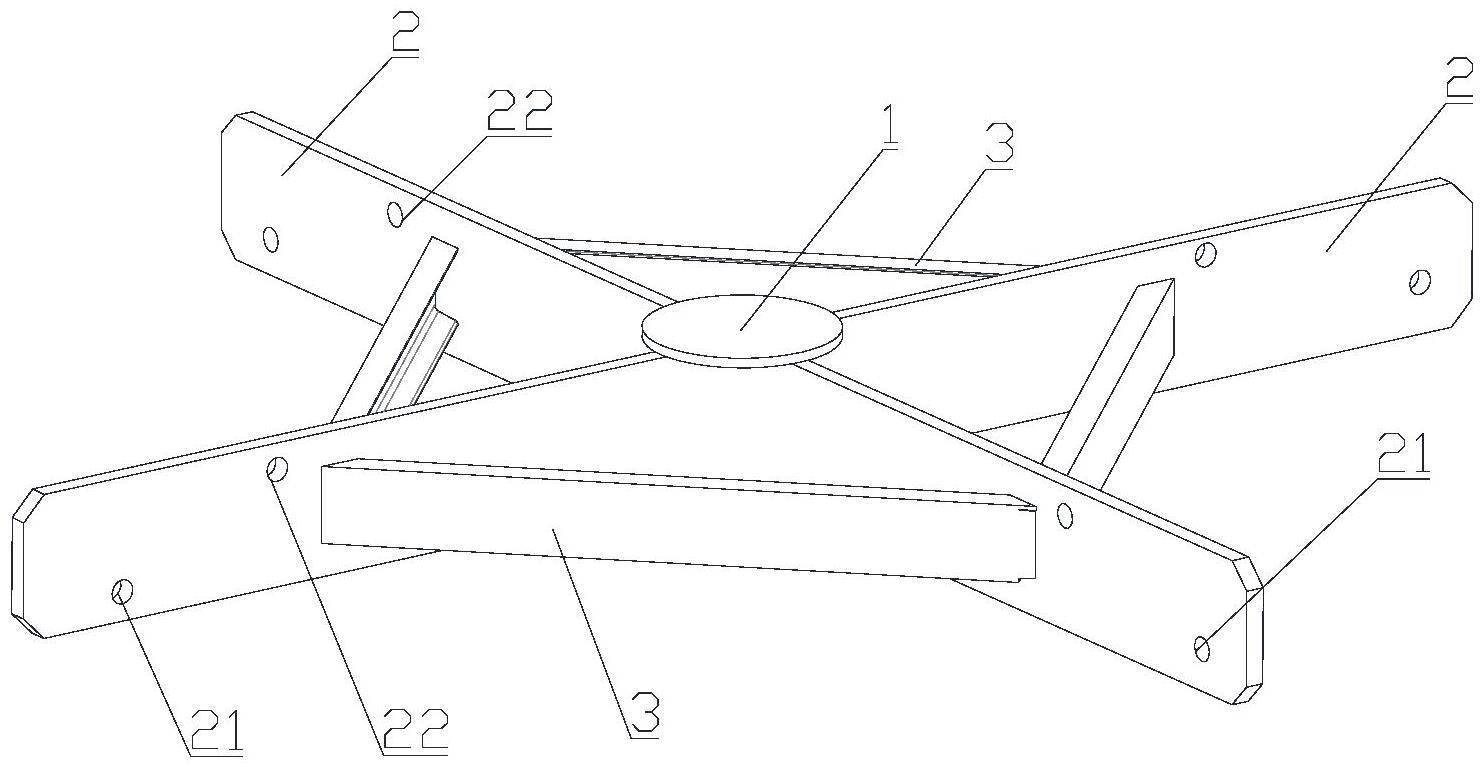

3、一种重型桩基钢筋笼吊装装置,包括吊装本体,所述吊装本体包括双吊梁和连接机构,所述双吊梁由两个吊梁交叉形成正十字架结构,所述正十字架结构的中心设置有承重台,沿着承重台中心向双吊梁延伸方向周向布置有连接机构,所述连接机构包括加劲腹板,两个所述吊梁交叉形成的每一个夹角处均通过所述加劲腹板固定连接,每一所述吊梁两端下部开设有第一吊装孔,每一所述吊梁两端的上部开设有第二吊装孔,所述第二吊装孔开设在所述加劲腹板附近;所述第一吊装孔和第二吊装孔依次均套接卡环和钢丝绳,四个所述第一吊装孔通过套接卡环由钢丝绳与钢筋笼连接,四个所述第二吊装孔通过套接卡环由钢丝绳与起重设备的吊钩相连。

4、作为本实用新型的优选技术方案,所述承重台上设置有辅助吊孔。既可以起到减重的作用,又可以在空载的时候起到临时吊起的作用。

5、作为本实用新型的优选技术方案,所述双吊梁由两个所述吊梁采用35mm厚的钢板交叉十字焊接而成。

6、作为本实用新型的优选技术方案,所述连接机构的四个加劲腹板采用20a槽钢焊接固定在双吊梁上。

7、与现有技术相比,本实用新型的有益效果是:

8、由于本项目的钢筋笼重量较大,主筋设计为双层φ32mm螺纹钢,标准节13m长钢筋笼的重量为12.3t,最大钢筋笼重量为60.4t,需要采用专用吊装架进行起吊,因此本申请吊装装置第二吊装孔通过卡环及钢丝与起重设备吊勾相连,第一吊装孔通过卡环及钢丝与钢筋笼连接,采用四点吊的形式可以保证了钢筋笼起吊过程的稳定,避免了钢筋笼起吊过程中的晃动,有效防止了钢筋笼变形,确保了起吊过程中操作人员的安全;同时有利于钢筋笼位置的调整,加快钢筋笼安装速度。

技术特征:

1.一种重型桩基钢筋笼吊装装置,包括吊装本体,其特征在于:所述吊装本体包括双吊梁和连接机构,所述双吊梁由两个吊梁交叉形成正十字架结构,所述正十字架结构的中心设置有承重台(1),沿着承重台中心向双吊梁延伸方向周向布置有连接机构,所述连接机构包括加劲腹板(3),两个所述吊梁(2)交叉形成的每一个夹角处均通过所述加劲腹板(3)固定连接,每一所述吊梁两端下部开设有第一吊装孔(21),每一所述吊梁两端的上部开设有第二吊装孔(22),所述第二吊装孔(22)开设在所述加劲腹板(3)附近;所述第一吊装孔(21)和第二吊装孔依次均套接卡环和钢丝绳(4),四个所述第一吊装孔(21)通过套接卡环由钢丝绳与钢筋笼(5)连接,四个所述第二吊装孔(22)通过套接卡环由钢丝绳(4)与起重设备的吊钩相连;所述承重台(1)上设置有辅助吊孔。

2.根据权利要求1所述的一种重型桩基钢筋笼吊装装置,其特征在于:所述双吊梁由两个所述吊梁(2)采用35mm厚的钢板交叉十字焊接而成。

3.根据权利要求1所述的一种重型桩基钢筋笼吊装装置,其特征在于:所述连接机构的四个加劲腹板(3)采用20a槽钢焊接固定在双吊梁上。

技术总结

本技术涉及建筑施工技术领域,且公开了一种重型桩基钢筋笼吊装装置,包括吊装本体,吊装本体包括双吊梁和连接机构,双吊梁由两个吊梁交叉形成正十字架结构,正十字架结构的中心设置有承重台,沿着承重台中心向双吊梁延伸方向周向布置有连接机构,连接机构包括加劲腹板,两个吊梁交叉形成的每一个夹角处均通过加劲腹板固定连接,每一吊梁两端下部开设有第一吊装孔,每一吊梁两端的上部开设有第二吊装孔,第二吊装孔开设在所述加劲腹板附近。该吊装装置结构简单可靠,保证了钢筋笼起吊过程的稳定,避免了钢筋笼起吊过程中的晃动,有效防止了钢筋笼变形,确保了起吊过程中操作人员的安全;同时有利于钢筋笼位置的调整,加快钢筋笼安装速度。

技术研发人员:饶浩严,杨双弟,宋慧恒,吴长胜,蔡祺锋,王凯,颜勇潘,阮继坤,胡志华,张俊源,叶汉念

受保护的技术使用者:中交四航局第一工程有限公司

技术研发日:20230418

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!