半导体料盘的自动上下料装置的制作方法

【】本技术涉及上下料装置的,特别是半导体料盘的自动上下料装置的。

背景技术

0、

背景技术:

1、半导体芯片是指内含集成电路的硅片,由晶圆分割而成,体积很小,通常是计算机或其他电子设备的一部分。芯片弹夹(buffer)是一种可暂存半导体芯片的部件,便于半导体芯片在制造的各道工序之间进行安全且快速地周转,提高生产线的生产效率和生产质量。弹夹料仓则为芯片弹夹的载具,例如公告号为cn217893605u的实用新型专利所公开的一种通用型弹夹料仓。

2、目前,芯片的上下料方式大多为传统的人工上下料方式。以上料为例,这便导致了每个工位均需要随时安排一位操作员以先将装有半导体芯片的芯片弹夹逐一从弹夹料仓之中取出,再将取完半导体芯片的弹夹料仓逐一放回弹夹料仓内,一方面人工需求量较大,工人体力耗费较高,另一方面一旦某一位操作员暂时离开所在工位,则其所守的生产设备就需要停机等待。然而,对于现代工业生产而言,是否能够不间断地对生产设备进行上料和下料对生产线的生产效率来说至关重要。

3、为此,也有部分厂家选择利用机械手臂替代工人完成上下料工作,如公告号为cn217719530u的实用新型专利所公开的一种半导体弹匣夹取机构。但是,由于此类机械手臂通常采用夹取的方式将芯片弹夹从弹夹料仓转移至生产设备,同时现有的芯片弹夹为了减轻重量和散热等原因又往往设计有尺寸较大的开口,导致机械手臂很容易不慎将位于弹夹料仓之中的半导体芯片夹伤,最终引起产品质量的下降。

技术实现思路

0、

技术实现要素:

1、本实用新型的目的就是解决现有技术中的问题,提出半导体料盘的自动上下料装置,结构简单,逻辑清晰,重复定位精度高,能够有效提高加工效率,不易损伤放置在芯片弹夹的顶面的半导体芯片。

2、为实现上述目的,本实用新型提出了半导体料盘的自动上下料装置,包括储料机构、送料机构和控制器,所述储料机构包括支撑座和弹夹料仓,所述弹夹料仓可拆卸式安装在支撑座的顶部,所述送料机构包括横向驱动模组、支撑架、纵向驱动模组和托盘,所述支撑架由横向驱动模组驱动而水平运动并靠近或远离弹夹料仓,所述纵向驱动模组固定在支撑架之上并且可驱动托盘竖向运动以调节高度,所述托盘朝向弹夹料仓设有进出料口的一侧设置,所述控制器分别与储料机构和送料机构电连接。

3、作为优选,所述支撑座的顶面边缘分别设有护板并共同围绕形成可供弹夹料仓向下插入的插槽。

4、作为优选,所述支撑座朝向送料机构一侧设有可供弹夹料仓直接被平推离开插槽的缺口。

5、作为优选,所述储料机构还包括料仓定位气缸和料仓接近开关,所述料仓定位气缸安装在支撑座之上且可通过位于伸缩杆的自由端处的料仓压板推动放置于插槽内的弹夹料仓紧贴背向送料机构设置的护板,所述料仓接近开关安装在支撑座之上并实时检测弹夹料仓是否被料仓压板推送到位。

6、作为优选,所述弹夹料仓包括框体和支撑边,若干条所述支撑边从下至上依次水平固定在框体的通道两侧内壁处且两两相对设置,每一对相对设置的支撑边分别形成一组可承托芯片弹夹的承托边组。

7、作为优选,各条所述支撑边的两端分别设有向上延伸的凸出部。

8、作为优选,所述框体之外安装有把手。

9、作为优选,所述储料机构还包括底板,所述支撑座和横向驱动模组分别固定在底板之上。

10、作为优选,所述托盘的顶面设有若干个下沉部。

11、作为优选,所述托盘的顶面设有若干根定位柱,各根所述定位柱可分别向上伸入芯片弹夹的通槽之中,所述送料机构还包括弹夹定位气缸和弹夹光电开关,所述弹夹定位气缸固定在托盘的顶面处且可通过位于伸缩杆的自由端处的弹夹压板推动芯片弹夹直至各根定位柱分别滑移至所在通槽的末端,所述弹夹光电开关固定在托盘的顶面处并实时托盘之上是否有芯片弹夹。

12、本实用新型的有益效果:

13、1)通过将弹夹料仓可拆卸式安装在支撑座的顶部并共同构成储料机构,再与由横向驱动模组、支撑架、纵向驱动模组和托盘所共同构成的送料机构相配合,可利用托盘将位于弹夹料仓之中的芯片弹夹逐一取出并进行稳定上料,亦可反向操作实现下料,结构简单,逻辑清晰,重复定位精度高,能够有效提高加工效率,不易损伤放置在芯片弹夹的顶面的半导体芯片,保证产品的最终质量符合要求;

14、2)通过在支撑座的顶面边缘设置护板以形成插槽,又在插槽朝向送料机构的一侧设置缺口,既方便弹夹料仓的放置,还可与料仓定位气缸和料仓接近开关相配合,实现弹夹料仓的位置自动找正,从而使送料机构能够顺利从弹夹料仓之中依次取出芯片弹夹;

15、3)通过在托盘的顶面同时增设定位柱、弹夹定位气缸和弹夹光电开关,可在弹夹光电开关监测到托盘之上确实已有芯片弹夹时,利用弹夹定位气缸推动芯片弹夹直至各根定位柱分别滑移至所在通槽的末端,实现芯片弹夹的位置自动找正。

16、本实用新型的特征及优点将通过实施例结合附图进行详细说明。

技术特征:

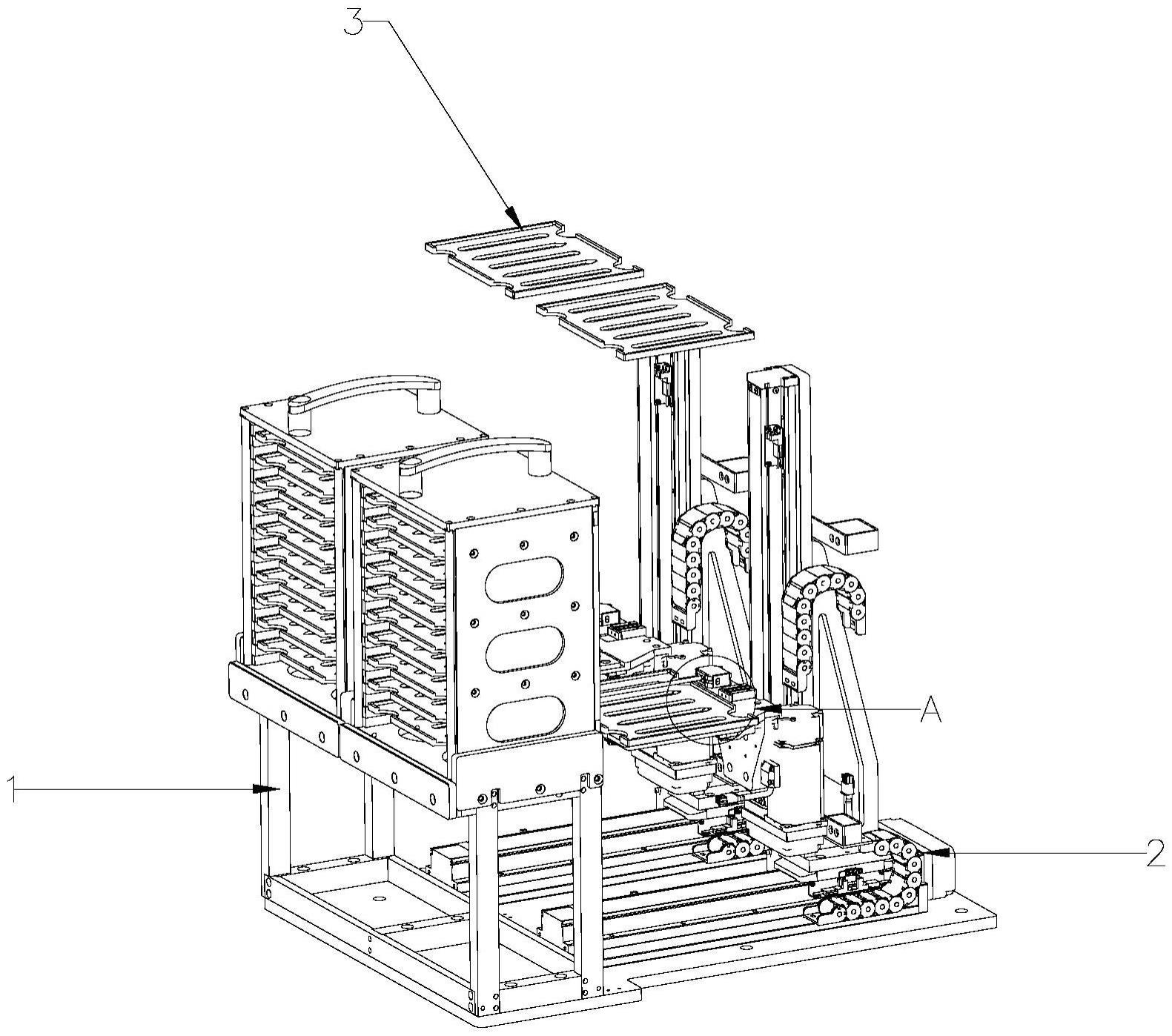

1.半导体料盘的自动上下料装置,其特征在于:包括储料机构(1)、送料机构(2)和控制器,所述储料机构(1)包括支撑座(11)和弹夹料仓(12),所述弹夹料仓(12)可拆卸式安装在支撑座(11)的顶部,所述送料机构(2)包括横向驱动模组(21)、支撑架(22)、纵向驱动模组(23)和托盘(24),所述支撑架(22)由横向驱动模组(21)驱动而水平运动并靠近或远离弹夹料仓(12),所述纵向驱动模组(23)固定在支撑架(22)之上并且可驱动托盘(24)竖向运动以调节高度,所述托盘(24)朝向弹夹料仓(12)设有进出料口的一侧设置,所述控制器分别与储料机构(1)和送料机构(2)电连接。

2.如权利要求1所述的半导体料盘的自动上下料装置,其特征在于:所述支撑座(11)的顶面边缘分别设有护板并共同围绕形成可供弹夹料仓(12)向下插入的插槽。

3.如权利要求2所述的半导体料盘的自动上下料装置,其特征在于:所述支撑座(11)朝向送料机构(2)一侧设有可供弹夹料仓(12)直接被平推离开插槽的缺口。

4.如权利要求3所述的半导体料盘的自动上下料装置,其特征在于:所述储料机构(1)还包括料仓定位气缸(13)和料仓接近开关(14),所述料仓定位气缸(13)安装在支撑座(11)之上且可通过位于伸缩杆的自由端处的料仓压板推动放置于插槽内的弹夹料仓(12)紧贴背向送料机构(2)设置的护板,所述料仓接近开关(14)安装在支撑座(11)之上并实时检测弹夹料仓(12)是否被料仓压板推送到位。

5.如权利要求1所述的半导体料盘的自动上下料装置,其特征在于:所述弹夹料仓(12)包括框体(121)和支撑边(122),若干条所述支撑边(122)从下至上依次水平固定在框体(121)的通道两侧内壁处且两两相对设置,每一对相对设置的支撑边(122)分别形成一组可承托芯片弹夹的承托边组。

6.如权利要求5所述的半导体料盘的自动上下料装置,其特征在于:各条所述支撑边(122)的两端分别设有向上延伸的凸出部(1221)。

7.如权利要求5所述的半导体料盘的自动上下料装置,其特征在于:所述框体(121)之外安装有把手(123)。

8.如权利要求1所述的半导体料盘的自动上下料装置,其特征在于:所述储料机构(1)还包括底板(15),所述支撑座(11)和横向驱动模组(21)分别固定在底板(15)之上。

9.如权利要求1所述的半导体料盘的自动上下料装置,其特征在于:所述托盘(24)的顶面设有若干个下沉部(241)。

10.如权利要求1所述的半导体料盘的自动上下料装置,其特征在于:所述托盘(24)的顶面设有若干根定位柱(242),各根所述定位柱(242)可分别向上伸入芯片弹夹的通槽之中,所述送料机构(2)还包括弹夹定位气缸(25)和弹夹光电开关(26),所述弹夹定位气缸(25)固定在托盘(24)的顶面处且可通过位于伸缩杆的自由端处的弹夹压板推动芯片弹夹直至各根定位柱(242)分别滑移至所在通槽的末端,所述弹夹光电开关(26)固定在托盘(24)的顶面处并实时托盘(24)之上是否有芯片弹夹。

技术总结

本技术公开了半导体料盘的自动上下料装置,包括储料机构和送料机构,所述储料机构包括支撑座、弹夹料仓和控制器,所述弹夹料仓可拆卸式安装在支撑座的顶部,所述送料机构包括横向驱动模组、支撑架、纵向驱动模组和托盘,所述支撑架由横向驱动模组驱动而水平运动并靠近或远离弹夹料仓,所述纵向驱动模组固定在支撑架之上并且可驱动托盘竖向运动以调节高度,所述托盘朝向弹夹料仓设有进出料口的一侧设置,结构简单,逻辑清晰,重复定位精度高,能够有效提高加工效率,不易损伤放置在芯片弹夹的顶面的半导体芯片,保证产品的最终质量符合要求。

技术研发人员:陈峰,孙俊,黎莉,张森

受保护的技术使用者:浙江赛摩智能科技有限公司

技术研发日:20230425

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!