一种箱式皮辊上料机构的制作方法

本技术涉及纺织机械设备领域,尤其是一种箱式皮辊上料机构。

背景技术:

1、皮辊是纺织机牵引装置的重要零部件之一,皮辊的特征是中间为两端带轴承的铁芯,两端轴承上分别装配有可旋转并其外径大于铁芯外径的橡胶辊。皮辊需要进行日常加工和维护,比如由自动套皮辊机、自动皮辊清洗机、自动磨皮辊机、自动皮辊涂胶机、自动紫外线光照机等进行加工或处理,在上料到这些机器之前需要经过皮辊储料设备进行全自动或半自动的储料准备。现有技术中的储料方式常采用s滚道形式或者多滚道分层式。

2、s滚道形式是一种将待加工皮辊随着s形分布的滚道形式依次排列到最下端的取料口、由取运装置取出后运送到加工设备上的储料方式。这种方法由于是s形分布的滚道,导致滚道的容纳量小,占用的空间大,储料容量少造成资源浪费。多滚道分层式是一种将待加工皮辊随多滚道排列,每排滚道有一个挡料装置的取料口,取运装置设置在这些取料口的一侧,借助传感器或机械接触方式判断取料口处是否有皮辊,当有料时挡料装置打开,取运装置将取料口处的皮辊取出并运送到加工设备上的储料方式。这种方法存在机械动作多,机电协调性要求高,故障率高,容易造成工作的不稳定,增加了制造成本和维修成本等缺陷。

3、现有技术虽然都可以储存较多的皮辊,但是由于都设置了多层滚道,滚道本身造成了很多的空间浪费,导致设备体积庞大且笨重,不具有轻便的特点。如果将设备体积做小,又会出现设备储存的皮辊数量非常少等缺点。

技术实现思路

1、本申请人针对上述现有皮辊储料设备存在的设置多层滚道,滚道本身造成了很多的空间浪费,导致设备体积庞大且笨重,皮辊储存数量与设备轻便性无法兼顾等缺点,提供了一种结构合理的箱式皮辊上料机构,通过在箱体内的进料区域直接叠放数量较多的皮辊,充分利用了空间分布,具有装载量更大、空间利用率高的优点,且机械结构简单,故障率低,工作可靠性强,使设备持续稳定的输出皮辊。

2、本实用新型所采用的技术方案如下:

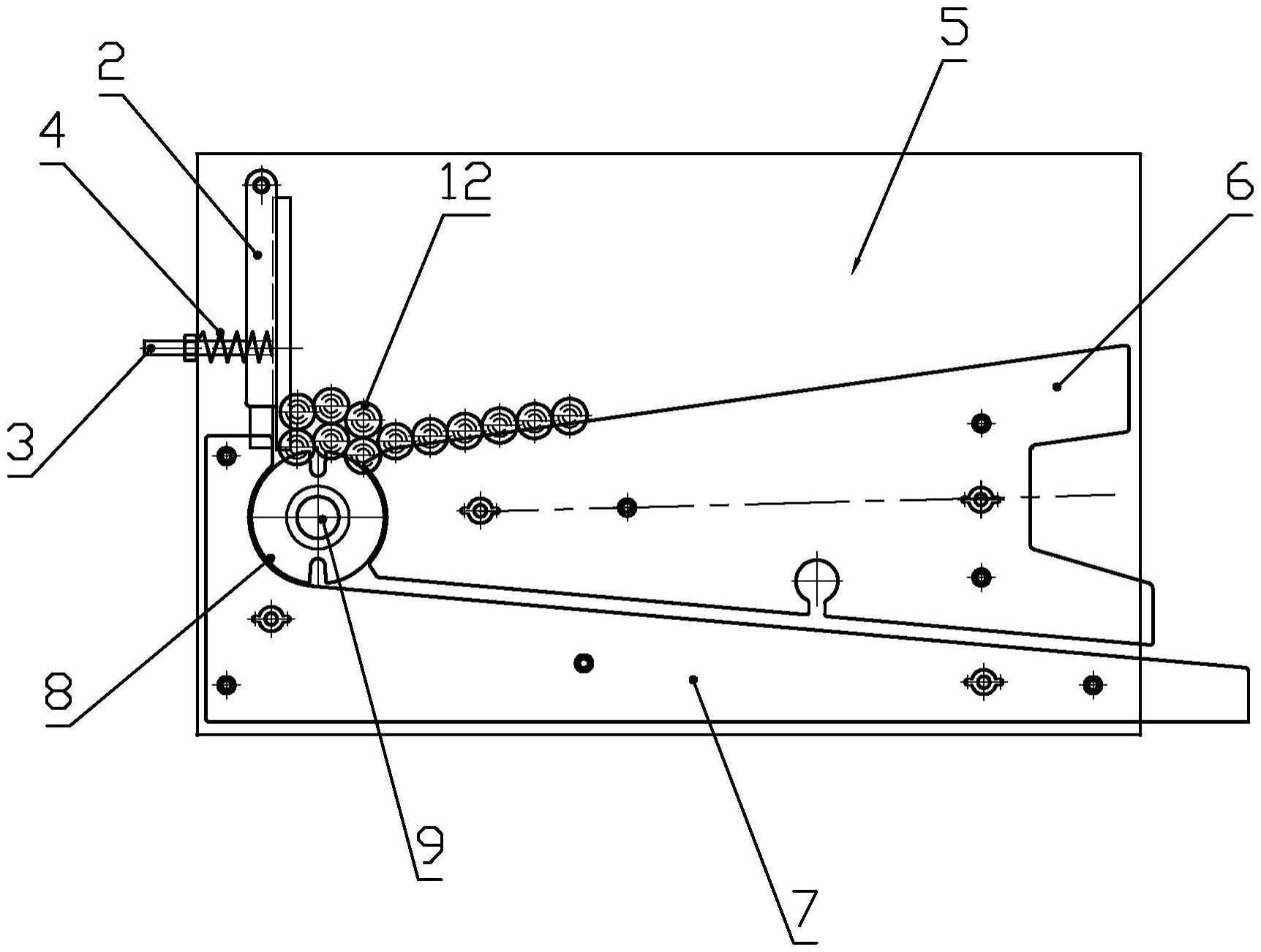

3、一种箱式皮辊上料机构,在设备的工作台面上设有机箱体,在机箱体的一端设置摆动装置,摆动装置具有一个挡板,挡板绕枢接轴旋转做摆动运动,在机箱体的端部侧壁和挡板之间设有弹簧,在摆动装置的挡板朝前一侧设有进料区域,在进料区域中设有进料流道板和出料流道板以及位于进料流道板、出料流道板同一端且邻近于摆动装置下端位置的接料滚轮,接料滚轮设置于驱动轴上,在驱动轴的驱动带动下发生旋转,在驱动轴上设有凸轮,凸轮使摆动装置发生周期性的往复摆动,接料滚轮的径向外周开设有u形开口,皮辊放入进料流道板后到达u形开口,随接料滚轮的旋转到达出料流道板的滚道斜坡上向外部滚落。

4、作为上述技术方案的进一步改进:

5、在挡板的背面设有导向杆,导向杆上套设有弹簧,弹簧固定安装在机箱体的端部侧壁和挡板上,导向杆贯穿机箱体的端部侧壁并突出于机箱体的外部。

6、凸轮为具有一个偏心凸起的轮盘结构,凸轮的偏心凸起抵靠在摆动装置的挡板上。

7、接料滚轮的径向外周开设有对称的两个以上u形开口。

8、进料流道板位于出料流道板的正上方且相对应设置,进料流道板和出料流道板均采用平行相对设置的两块单板。

9、进料流道板的顶部朝向摆动装置形成倾斜向下的斜坡滚道,出料流道板的顶部远离摆动装置方向形成倾斜向下的斜坡滚道,进料流道板的底部与出料流道板的顶部相互平行。

10、接料滚轮包括平行相对设置的两个滚轮,两个滚轮与进料流道板的两块单板相互对应,接料滚轮位于进料流道板的斜坡滚道末端且与进料流道板形成衔接配合,接料滚轮的下部位于出料流道板的斜坡滚道开始处。

11、接料滚轮与驱动轴同轴连接,驱动轴的两端通过轴承横向架设在机箱体的内部,驱动轴伸出机箱体外部的一端与驱动装置的输出轴联接。

12、在进料流道板和出料流道板的左右外侧设有对应的挡料板,挡料板通过调节螺杆固定设置在机箱体上,放置在进料流道板上的皮辊的两端位于左右挡料板之间,被挡料板所限位。

13、进料流道板和出料流道板通过对应的料道调节装置架设在机箱体的内部,通过料道调节装置调节安装位置和间距。

14、本实用新型的有益效果如下:

15、本实用新型在设备的工作台面上设有机箱体,在机箱体的一端设置摆动装置,在摆动装置的挡板朝前一侧设有进料区域,接料滚轮设置于驱动轴上,在驱动轴的驱动带动下发生旋转,在驱动轴上设有凸轮,凸轮使摆动装置发生周期性的往复摆动,接料滚轮的径向外周开设有u形开口,皮辊放入进料流道板后到达u形开口,随接料滚轮的旋转到达出料流道板的滚道斜坡上向外部滚落。通过凸轮使摆动装置进行周期性的往复摆动,从而不断破坏皮辊之间偶尔发生的架空平衡,达到工作时总有皮辊进入下一个工位,使设备持续稳定的工作,可靠性强。

16、本实用新型采用箱式结构,在进料区域放置一定数量的皮辊,由于本实用新型的机箱体内存储量较大,可以放入数量较多的皮辊,放入的皮辊叠放在进料流道板上。在箱体内的进料区域直接叠放数量较多的皮辊,充分利用了空间分布,具有装载量更大、空间利用率高的优点。而且,机械结构简单,故障率低,工作可靠性强,使设备持续稳定的输出皮辊。

技术特征:

1.一种箱式皮辊上料机构,其特征在于:在设备的工作台面上设有机箱体(1),在机箱体(1)的一端设置摆动装置(2),摆动装置(2)具有一个挡板,挡板绕枢接轴旋转做摆动运动,在机箱体(1)的端部侧壁和挡板之间设有弹簧(4),在摆动装置(2)的挡板朝前一侧设有进料区域(5),在进料区域(5)中设有进料流道板(6)和出料流道板(7)以及位于进料流道板(6)、出料流道板(7)同一端且邻近于摆动装置(2)下端位置的接料滚轮(8),接料滚轮(8)设置于驱动轴(9)上,在驱动轴(9)的驱动带动下发生旋转,在驱动轴(9)上设有凸轮(10),凸轮(10)使摆动装置(2)发生周期性的往复摆动,接料滚轮(8)的径向外周开设有u形开口,皮辊(12)放入进料流道板(6)后到达u形开口,随接料滚轮(8)的旋转到达出料流道板(7)的滚道斜坡上向外部滚落。

2.根据权利要求1所述的箱式皮辊上料机构,其特征在于:在挡板的背面设有导向杆(3),导向杆(3)上套设有弹簧(4),弹簧(4)固定安装在机箱体(1)的端部侧壁和挡板上,导向杆(3)贯穿机箱体(1)的端部侧壁并突出于机箱体(1)的外部。

3.根据权利要求1所述的箱式皮辊上料机构,其特征在于:凸轮(10)为具有一个偏心凸起的轮盘结构,凸轮(10)的偏心凸起抵靠在摆动装置(2)的挡板上。

4.根据权利要求1所述的箱式皮辊上料机构,其特征在于:接料滚轮(8)的径向外周开设有对称的两个以上u形开口。

5.根据权利要求1所述的箱式皮辊上料机构,其特征在于:进料流道板(6)位于出料流道板(7)的正上方且相对应设置,进料流道板(6)和出料流道板(7)均采用平行相对设置的两块单板。

6.根据权利要求5所述的箱式皮辊上料机构,其特征在于:进料流道板(6)的顶部朝向摆动装置(2)形成倾斜向下的斜坡滚道,出料流道板(7)的顶部远离摆动装置(2)方向形成倾斜向下的斜坡滚道,进料流道板(6)的底部与出料流道板(7)的顶部相互平行。

7.根据权利要求6所述的箱式皮辊上料机构,其特征在于:接料滚轮(8)包括平行相对设置的两个滚轮,两个滚轮与进料流道板(6)的两块单板相互对应,接料滚轮(8)位于进料流道板(6)的斜坡滚道末端且与进料流道板(6)形成衔接配合,接料滚轮(8)的下部位于出料流道板(7)的斜坡滚道开始处。

8.根据权利要求1所述的箱式皮辊上料机构,其特征在于:接料滚轮(8)与驱动轴(9)同轴连接,驱动轴(9)的两端通过轴承横向架设在机箱体(1)的内部,驱动轴(9)伸出机箱体(1)外部的一端与驱动装置(11)的输出轴联接。

9.根据权利要求1所述的箱式皮辊上料机构,其特征在于:在进料流道板(6)和出料流道板(7)的左右外侧设有对应的挡料板(13),挡料板(13)通过调节螺杆固定设置在机箱体(1)上,放置在进料流道板(6)上的皮辊(12)的两端位于左右挡料板(13)之间,被挡料板(13)所限位。

10.根据权利要求1所述的箱式皮辊上料机构,其特征在于:进料流道板(6)和出料流道板(7)通过对应的料道调节装置(14)架设在机箱体(1)的内部,通过料道调节装置(14)调节安装位置和间距。

技术总结

本技术公开了一种箱式皮辊上料机构,在机箱体的一端设置摆动装置,摆动装置具有一个挡板,挡板绕枢接轴旋转做摆动运动,在机箱体的端部侧壁和挡板之间设有弹簧,在摆动装置的挡板朝前一侧设有进料区域,在进料区域中设有进料流道板和出料流道板以及位于进料流道板、出料流道板同一端且邻近于摆动装置下端位置的接料滚轮,接料滚轮设置于驱动轴上,在驱动轴的驱动带动下发生旋转,在驱动轴上设有凸轮,凸轮使摆动装置发生周期性的往复摆动,接料滚轮的径向外周开设有U形开口,皮辊放入进料流道板后到达U形开口,随接料滚轮的旋转到达出料流道板的滚道斜坡上向外部滚落。本技术充分利用空间分布,具有装载量更大、空间利用率高的优点。

技术研发人员:蒋柯,屠晓峰,林栋

受保护的技术使用者:无锡钛达智能设备有限公司

技术研发日:20230426

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!