雾化片上料机构的制作方法

本申请涉及雾化片生产的领域,尤其是涉及雾化片上料机构。

背景技术:

1、雾化片主要应用于家用加湿、办公加湿、汽车加湿、香熏雾化、医用美容等。雾化片是利用电子高频振荡的原理,通过高频振荡把液体振散,产生一种液雾化,形成非常细小的液珠,小液珠扩散到空气中,能够增加空气湿度及清新空气。

2、雾化片包括雾化基片以及设置于雾化基片上的环形的压电陶瓷片。雾化基片的中心区域为雾化区,雾化区设置有若干通过激光打孔形成的出雾孔。在雾化扩散的过程中,部分未能扩散到空气中的小液珠会在雾化片上形成积液,积液阻碍雾化片震动导致雾化效果下降。因此,为了增大雾化区于液体的接触面积,通常会在雾化区进行冲压形成凸起或凹陷。参照图5,雾化区呈凹陷的一侧为正面,参照图6,雾化区呈凸起的一侧为反面。

3、在组装雾化片的过程中,将压电陶瓷片与雾化基片贴合形成雾化片后,需要在雾化片的正面焊接焊线,现有技术中常采用振动盘作为上料机构将雾化片输送至焊接机构。

4、由于雾化片具有正反面之分,而焊接位置处于雾化片的正面,上述上料结构在上料过程中正反面不固定,不便于下一工序的焊接作业,导致焊接工序的效率降低。

技术实现思路

1、为了提升上料过程中雾化片正反面朝向的准确性,从而提升焊接工序的作业便捷性以及焊接工序的焊接效率,本申请提供雾化片上料机构。

2、本申请提供的雾化片上料机构采用如下的技术方案:

3、雾化片上料机构,包括振料斗,振料斗内设置有转盘,转盘的内壁设置有螺旋向上的输入轨道,所述输入轨道的顶端连接有螺旋向下的调整轨道,调整轨道位于转盘的外侧,调整轨道上设置有排除板,排除板倾斜设置,低位端朝向远离转盘的一侧,高位端朝向靠近转盘的一侧,排除板远离转盘的表面开设有导槽,排除板上穿设有若干间隔排布的排除槽;调整轨道远离输入轨道的一端设置有输出轨道,输出轨道位于调整轨道靠近转盘的一侧,输出轨道倾斜向下设置,顶端与调整轨道连接,底端设置有整料组件。

4、通过采用上述技术方案,将贴合好的雾化片放入振料斗内,振料斗旋转将雾化片输送至输入轨道再输送至调整轨道的排除板上,当雾化片的反面朝向靠近排除板的一侧时,由于雾化片反面的凸起与导槽的内壁贴合,使得雾化片与排除板贴合紧密,在振料斗的振动作用下能够平稳地通过排除槽并落至输出轨道上,此时,输出轨道上的雾化片为正面朝上,再由输出轨道将正面朝上的雾化片输送至整料组件进行位置的调整;当雾化片的正面朝向靠近排除板的一侧时,雾化片反面的凸起不能与导槽的内壁贴合,雾化片与排除板接触面积小,接触不稳定,当在振料斗的振动作用下经过排除槽时,雾化片由于重心不稳被振落振料斗内重新输送,直至雾化片的反面朝向靠近排除板的一侧时才能够顺利通过排除槽落至输出轨道上。通过上述上料机构输送至焊接机构处的雾化片均为正面朝上,能够直接进行焊接,从而提升焊接工序的作业便捷性以及焊接工序的焊接效率。

5、可选的,所述调整轨道倾斜设置,低位端朝向远离转盘的一侧,高位端朝向靠近转盘的一侧。

6、通过采用上述技术方案,将调整轨道倾斜设置,增加了调整轨道与排除板之间的角度,有利于正面朝向靠近排除板一侧的雾化片在经过排除槽时能够被顺利排除落入振料斗内。

7、可选的,所述排除板的倾斜角度为70~85°。

8、通过采用上述技术方案,将排除板的倾斜角度设置在上述范围内,能够确保反面朝向靠近排除板一侧的雾化片能够顺利通过排除槽,同时,能够让正面朝向靠近排除板一侧的雾化片在经过排除槽时被顺利排除落入振料斗内。

9、可选的,所述输入轨道靠近调整轨道的一端由转盘内侧延伸扩宽至转盘外侧。

10、通过采用上述技术方案,由于输入轨道上输送的雾化片是堆叠输送的,而输送至调整轨道上之后需要是一个接一个排列的,导致输入轨道与调整轨道上的输送效率不同,将输入轨道靠近调整轨道的一端扩宽设置,使得调整轨道来不及输送的雾化片能够在扩宽处堆积,从而减轻了雾化片被堆叠输送至调整轨道上,进而影响排除板对反面朝外的雾化片的排除效果。

11、可选的,所述输出轨道的顶面开设有与雾化片的凸起相适配的避让槽。

12、通过采用上述技术方案,输出轨道上的雾化片为正面朝上,反面的凸起与避让槽的内壁贴合,从而能够有效提升雾化片在输出轨道上输送时的稳定性,减轻调整好的雾化片掉落到振料斗内的现象。

13、可选的,所述整料组件包括与输出轨道的底端连接的防叠轨道,防叠轨道的上方设置有防叠板,防叠板与防叠轨道之间的间隙仅能容纳一个雾化片通过。

14、通过采用上述技术方案,当正面上的雾化片输送至防叠轨道上时,由于防叠板与防叠轨道之间的间隙仅能供一个雾化片通过,若出现雾化片堆叠的现象,多余的雾化片则被防叠板推出防叠轨道掉落至振料斗内重新输送,从而减轻了雾化片堆叠输送到焊接机构导致下层雾化片未被焊接焊线的现象。

15、可选的,所述防叠轨道靠近振料斗的一侧向上凸起形成防掉缘。

16、通过采用上述技术方案,防掉缘的设置能够减轻防叠轨道上的调整好的雾化片从防叠轨道的边缘掉落的现象,防掉缘的设置还能够对防叠轨道上的雾化片进行初步地限位。由于防叠板要推出多余堆叠的雾化片,若在防叠轨道的两侧均设置防掉缘,两侧防掉缘将雾化片的位置完全限制固定容易导致雾化片在该处卡死的现象,而仅在防叠轨道靠近振料斗的一侧设置防掉缘,使得雾化片在该处有一定的活动空间,能够减轻雾化片被卡死的现象。

17、可选的,所述整料组件还包括设置于防叠轨道远离输出轨道的一端的规整轨道,规整轨道的两侧设置有限位板,限位板沿规整轨道对称设置,限位板相互靠近的表面开设有限位槽。

18、通过采用上述技术方案,当雾化片输送至规整轨道使,雾化片的两侧分别位于两个限位槽内,将雾化片的位置限制在规整轨道的中间区域,便于雾化片输送至焊接机构时能够直接进行焊接,从而能够有效提升焊接效率。

19、综上所述,本申请包括以下有益技术效果:

20、本申请通过倾斜的排除板的设置,使得正面朝外的雾化片与排除板贴合紧密,在振动作用下平稳通过排除槽,而反面朝外的雾化片与排除板接触不稳定,经过排除槽时,重心不稳被振落于振料斗内,从而使得输送至输出轨道的雾化片的均为正面朝上能够直接进行焊接,从而提升焊接工序的作业便捷性以及焊接工序的焊接效率。

技术特征:

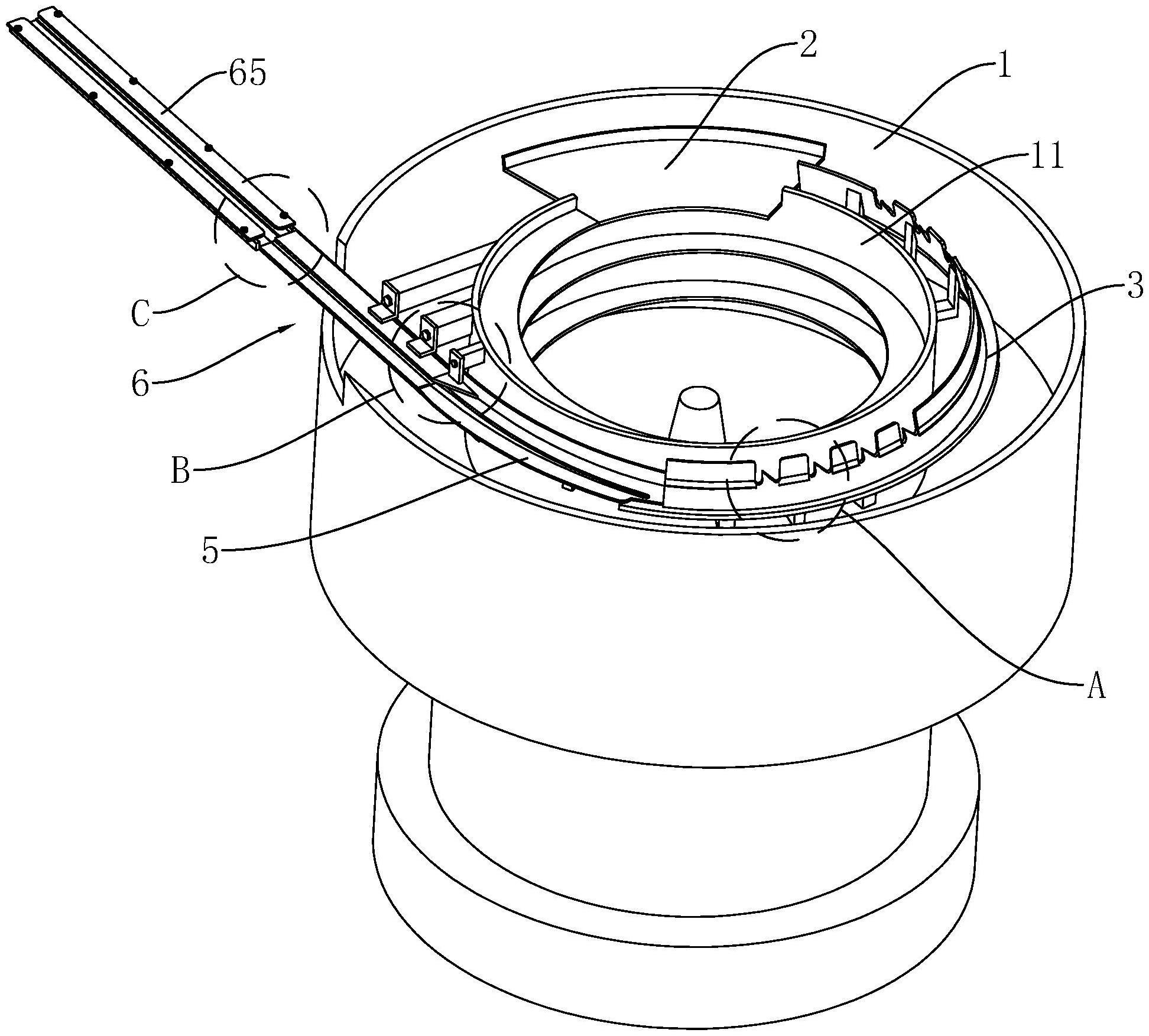

1.雾化片(7)上料机构,包括振料斗(1),振料斗(1)内设置有转盘(11),转盘(11)的内壁设置有螺旋向上的输入轨道(2),其特征在于:所述输入轨道(2)的顶端连接有螺旋向下的调整轨道(3),调整轨道(3)位于转盘(11)的外侧,调整轨道(3)上设置有排除板(4),排除板(4)倾斜设置,排除板(4)的低位端朝向远离转盘(11)的一侧,排除板(4)的高位端朝向靠近转盘(11)的一侧,排除板(4)远离转盘(11)的表面开设有导槽(41),排除板(4)上穿设有若干间隔排布的排除槽(42);调整轨道(3)远离输入轨道(2)的一端设置有输出轨道(5),输出轨道(5)位于调整轨道(3)靠近转盘(11)的一侧,输出轨道(5)倾斜向下设置,顶端与调整轨道(3)连接,底端设置有整料组件(6)。

2.根据权利要求1所述的雾化片(7)上料机构,其特征在于:所述调整轨道(3)倾斜设置,调整轨道(3)的低位端朝向远离转盘(11)的一侧,调整轨道(3)的高位端朝向靠近转盘(11)的一侧。

3.根据权利要求1所述的雾化片(7)上料机构,其特征在于:所述排除板(4)的倾斜角度为70~85°。

4.根据权利要求1所述的雾化片(7)上料机构,其特征在于:所述输入轨道(2)靠近调整轨道(3)的一端由转盘(11)内侧延伸扩宽至转盘(11)外侧。

5.根据权利要求1所述的雾化片(7)上料机构,其特征在于:所述输出轨道(5)的顶面开设有与雾化片(7)的凸起(721)相适配的避让槽(51)。

6.根据权利要求5所述的雾化片(7)上料机构,其特征在于:所述整料组件(6)包括与输出轨道(5)的底端连接的防叠轨道(61),防叠轨道(61)的上方设置有防叠板(62),防叠板(62)与防叠轨道(61)之间的间隙仅能容纳一个雾化片(7)通过。

7.根据权利要求6所述的雾化片(7)上料机构,其特征在于:所述防叠轨道(61)靠近振料斗(1)的一侧向上凸起(721)形成防掉缘(63)。

8.根据权利要求5所述的雾化片(7)上料机构,其特征在于:所述整料组件(6)还包括设置于防叠轨道(61)远离输出轨道(5)的一端的规整轨道(64),规整轨道(64)的两侧设置有限位板(65),限位板(65)沿规整轨道(64)对称设置,限位板(65)相互靠近的表面开设有限位槽(651)。

技术总结

本申请属于雾化片生产的技术领域,涉及雾化片上料机构,其包括振料斗,振料斗内设置有转盘,转盘的内壁设置有螺旋向上的输入轨道,所述输入轨道的顶端连接有螺旋向下的调整轨道,调整轨道位于转盘的外侧,调整轨道上设置有排除板,排除板倾斜设置,低位端朝向远离转盘的一侧,高位端朝向靠近转盘的一侧,排除板远离转盘的表面开设有导槽,排除板上穿设有若干间隔排布的排除槽;调整轨道远离输入轨道的一端设置有输出轨道,输出轨道位于调整轨道靠近转盘的一侧,输出轨道倾斜设置,顶端与调整轨道连接,底端设置有整料组件。本申请具有提升上料过程中雾化片正反面朝向的准确性,从而提升焊接工序的作业便捷性以及焊接工序的焊接效率的效果。

技术研发人员:王宇,陈之瀚,田乐丽

受保护的技术使用者:深圳市联达奇精密陶瓷有限公司

技术研发日:20230509

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!